采用焊接整体机身壁板代替传统的铆接机身壁板可以极大地减轻构件的重量、降低制造成本、提高生产效率,因而成为大型民用飞机制造技术的发展趋势之一[1]。由于双激光束焊接针对蒙皮长桁结构减重效果更为明显,同时对于复杂构件具有较好的空间可达性,因而受到广泛的关注。目前,空中客车等航空制造企业在其多种机型上采用了激光焊接的整体机身壁板制造技术[2]。然而,基于焊接的整体机身壁板制造技术是当代民机制造技术中的难点之一。目前我国大型客机设计方案中的机身壁板新型铝合金焊接技术,其工艺性有自身的特点。

铝合金激光焊接性概述

自1960年第一台激光焊接机诞生以来,激光焊接技术发展迅速[3]。1965年研制出用于厚膜组件焊接的红宝石激光焊接机。1974年世界上第一台五轴激光加工机——龙门式激光焊接机在福特汽车公司建造。稍后,美国福特汽车公司研制出了激光焊接生产线。时至今日,可用于焊接的激光发生器已经由第一代的CO2气体激光器发展到YAG固体激光器,以及最新的光纤激光器等种类。激光焊接的最大优点是其能量集中,形成焊接接头深宽比大、焊接变形较小。随着激光光束质量的不断改进,激光焊接现已成为一种成熟的焊接方法,广泛地应用于国民经济和国防建设的不同领域。

铝合金密度低、耐腐蚀性能好、抗疲劳性能高,具有较高的比强度、比刚度,是飞机结构的理想材料。近年来,尽管在航空航天业中钛合金、复合材料等新材料受到广泛关注,但由于铝的资源丰富、性能优良、加工容易、成本低廉等一系列优点,加之传统铝合金新的热处理状态不断开发,以及新型铝合金(如铝锂合金)的出现,可以预见,在今后相当长一段时间内,铝合金在飞机结构中的应用仍具有不可取代的优势[4]。因此,铝合金焊接技术就成为一个重要的技术关键。采用激光焊接技术连接铝合金航空构件,具有焊缝深宽比大、焊接热影响区小、焊接变形较小、焊接速度高等诸多优点。但是,铝合金激光焊接存在一些技术难点。

(1)铝合金对激光束具有极高的表面初始反射率高(对CO2激光超过90%,对YAG激光接近80%),这就要求在熔池形成之前需要较大的激光功率[3];

(2)由于冶金和工艺等多重因素的影响,铝合金激光焊接过程较容易产生气孔;

(3)铝合金属于典型的共晶合金,在激光焊接快速凝固条件下更容易产生热裂纹;

(4)激光焊接间隙适应性小,对焊件的装配精度要求较高;

(5)铝合金线膨胀系数大,易产生焊接变形;

(6)铝合金的导热率较大,冷却时间短,熔池冶金反应不充分,容易导致缺陷;

(7)液态铝合金流动性良好,表面张力低,熔池稳定性差。

尽管有上述诸多难点,但激光焊接技术仍然是目前航空航天领域铝合金焊接的最有效方法之一。随着不断地试验和研究,激光焊接逐渐展现出其良好的工艺性能及焊后力学性能。与传统的TIG焊、MIG焊相比,激光焊接具有焊接质量高、精度高、速度快等特点,是当前发展最快、研究最多的方法之一。近年来,国际上众多科研人员针对铝合金激光焊接开展了大量研究,逐步形成了较为可靠的铝合金激光焊接技术。

大型客机机身壁板激光焊接方案

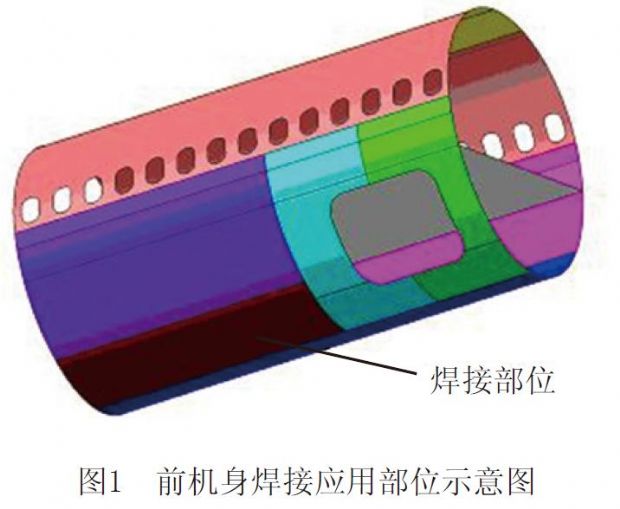

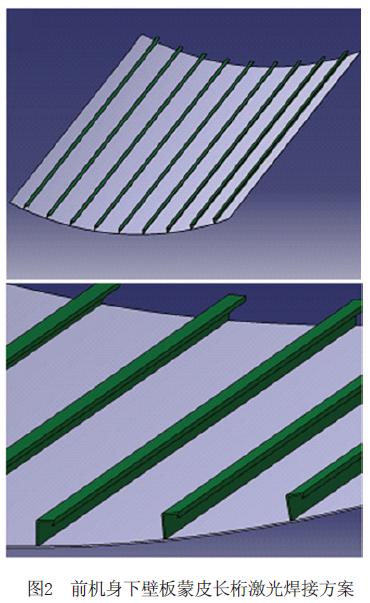

我国大型客机的设计方案中,初步考虑在前机身、中后机身的部分下壁板制造工艺中采用激光焊接工艺。前机身焊接壁板的位置如图1所示。以该壁板为例,单块壁板尺寸为4276mm×1350mm,壁板厚度为1.8mm,单块壁板上桁条多达9根,如图2所示。因此,属于典型的大尺寸、小厚度、多焊缝的复杂焊接工艺。

在上述机身蒙皮桁条焊接方案中,主要采用双激光束双侧同步焊接工艺。飞机壁板蒙皮桁条T型连接结构双激光束双侧同步焊接是一种全新的焊接工艺。由于T型结构双激光束双侧同步焊接工艺避免了传统的T型结构单面焊接双面成型工艺对底板(蒙皮)完整性的破坏,同时该工艺相对传统的铆接工艺而言能极大地减轻构件的重量,因而在航空制造业中受到青睐。然而,由于壁板和桁条厚度都只有1.8mm,而单块壁板在长度和宽度方向都具有较大尺寸,因此要在此构件中形成多条高强度的有效焊缝,同时还要控制焊接欠缺、抑制焊接变形和应力集中,焊接构件要满足设计单位所提出的静强度、疲劳强度及损伤容限等方面的指标,此项工艺显然具有一定难度。更为重要的是,民用航空制造业具有比航天、军用航空等制造领域更为严格的质量评价体系,一项新的工艺必须通过适航当局的审批。

随着我国大型客机项目的启动,机身壁板蒙皮桁条T型连接结构双激光束双侧同步焊接技术在国内已经展开研究,并已经取得了初步成果。但是,目前国内尚未掌握机身壁板蒙皮长桁T型结构双激光束双侧焊接的成熟工艺,目前尚难以生产出满足要求的大型客机机身整体焊接壁板。

大型客机机身壁板激光焊接工艺性分析

1 焊接工艺稳定性

大型客机机身壁板蒙皮长桁激光焊接构件中(图3),单道焊缝长度可能达4m以上,同时由于蒙皮和长桁都很薄,因此能否有效保持焊接过程的稳定性是焊接生产取得成功的关键之一。在该方案中,在蒙皮内侧采用双激光束双侧同时焊接。为了保持蒙皮外侧的完整性,焊接过程不能穿透蒙皮,T型结构也不需要过于强调深宽比,形成连续、无缺陷、高性能的焊接接头是关键。因此,要保持激光深熔焊接过程小孔和熔池的稳定性。主要从两方面考虑:一方面,从焊接工装和设备保障的角度要保持高精度的装夹和激光的聚焦、对中,保持机器人(或数控机床)控制焊接工作头运动过程中有较高的重复定位精度和轨迹定位精度,必要的时候采用适当的跟踪系统;另一方面,由于液态铝合金流动性良好、表面张力低、熔池稳定性差,同时,铝元素的电离能低,焊接过程中光致等离子体易于过热和扩展,也导致焊接稳定性差,因此应该从焊接冶金的角度开展研究。

2 焊接缺陷控制

焊接过程中形成的缺陷是直接影响焊接质量的最重要因素,对于大型客机壁板铝合金激光焊接工艺而言最可能的缺陷是气孔和裂纹。

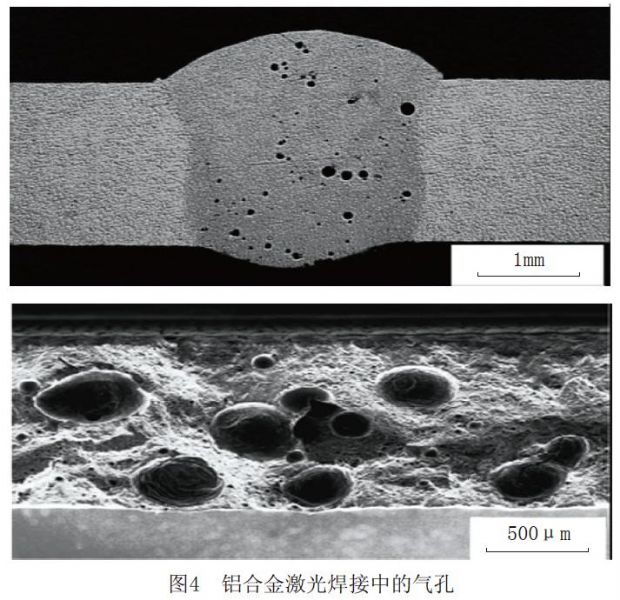

关于铝合金激光焊接气孔(图4)的形成机理,目前尚没有统一的完整理论,一般认为有冶金和工艺两方面的因素。目前主要有以下几种看法:

(1)在熔池冷却过程中氢的溶解度急剧下降形成氢气孔;

(2)低溶点高蒸气压合金元素蒸发导致气孔;

(3)熔池金属波动、溶池金属紊流甚至小孔不稳定导致气孔生成;

(4)熔池流动性较差也是导致气孔形成的因素。

总之,要针对具体的材料、具体的焊接结构展开研究,寻找气孔的形成机理,从而研究控制气孔的方法。根据国内外已经开展的研究,铝合金激光焊接的气孔是一个值得重视的问题,但一般可以通过冶金分析和工艺优化来解决。

铝合金熔化焊接过程对热裂纹一般都比较敏感,其中热裂纹又主要是结晶裂纹。研究表明,在焊接熔池结晶后期,晶界低熔点共晶在承受拉应力的条件下开裂是结晶裂纹出现的主要途径。由于铝合金属于典型的共晶合金,因此较易出现结晶裂纹。对于铝合金激光焊接,焊接速度较高,由于过快的冷却速度导致高的热应力、高的应力梯度和裂纹的再扩展,也是促进结晶裂纹形成的因素。防止热裂纹的主要措施是在激光焊接时采用填充材料,其机理是:使熔池合金成分尽量避开最大凝固温度区间、通过加入形核剂以细化晶粒、增加熔池液态金属的流动性等。另外,也可以从优化焊接工艺参数进行调整,如采用小的热输入以减小过热区,采用相对较小的焊接速度以减小应变速率。

此外,焊接缺陷控制与工艺稳定性有密切联系。如焊接过程的不稳定造成焊接熔池剧烈震荡,容易出现咬边、焊缝成形不连续等缺陷,严重时小孔突然闭合而在焊缝中产生直径较大的气孔甚至孔洞。对于大型客机机身壁板蒙皮长桁结构激光焊接工艺,双激光束的光束质量是决定焊接过程稳定性和缺陷形成的重要因素之一。不仅要求2束激光都要具有较高的光束质量,同时要求2束激光要严格地对称。为此,蒙皮长桁T型结构两侧的两束激光要来自于2个完全相同的激光发生器,或者是由同一个激光发生器产生的激光分光为2束相同的激光。

3 焊接缺陷无损检测技术与评价标准

焊接过程不可避免会产生缺陷,飞机构件产品也不可能是零缺陷要求。只要满足根据设计要求所制定的规范标准,根据相关规范标准开展试验和生产,焊接构件能够承担使用寿命内的载荷条件。由于民用航空产品的特殊性,飞机焊接构件产品不可能是抽样检测、采用破坏性的检测工艺来检测焊接缺陷,通常飞机焊接构件需要无损检测。由于激光焊接在航空领域的应用历史较短,目前在相关标准中还没有专门针对激光焊接无损检测及缺陷评价指标的标准。因此,开展焊接缺陷无损检测技术研究,并制定出合理的工艺规范,是大型客机激光焊接工艺研究的重要内容。

对于大型客机蒙皮长桁激光焊接结构,由于蒙皮尺寸大、厚度薄,同时焊接结构特殊,采用传统的超声波、X射线等技术,都各有其局限性。另外,传统的X射线检测胶片底片的评定,过多依赖工人的技术水平和熟练程度,新型的数字底片的自动识别、评定技术目前也不够成熟,无标准可循。为此,需要广泛考察国内外相关领域的成功经验,研究适合于大型客机机身壁板焊接构件的无损检测技术和设备,并制定合理的焊接欠缺评价标准体系。

4 焊接变形控制技术

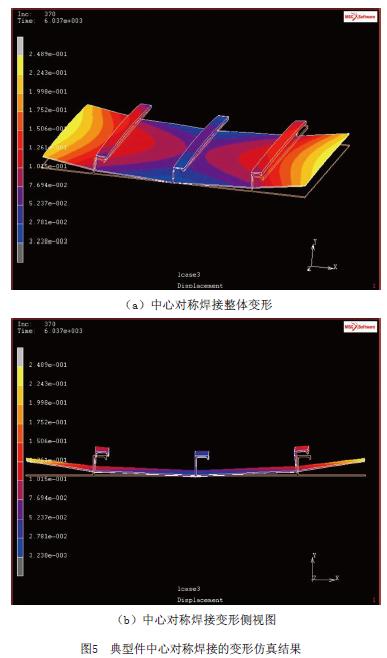

激光焊接机身壁板对比传统的铆接机身壁板而言,具有明显的减重效果,能改善连接部位的性能,同时具有降低制造成本、提高生产效率等多方面的优点。但是,激光焊接造成的应力集中和变形问题,却是铆接过程所不存在的。大型客机机身壁板激光焊接工艺属于大尺寸、小厚度、多焊缝的复杂焊接工艺,其变形过程甚为复杂。图5为壁板典型件焊接变形模拟结果,是针对大型客机壁板典型件(3根桁条)开展热力耦合分析的结果。如图5所示,即使采用较优的中心对称焊接技术(焊接方向相同,顺序为先中间后两边),仍然具有较大的变形量。试验研究也已表明,对于多桁条构件,其变形机理复杂。

激光焊接变形控制技术研究,可采用有限元仿真与变形控制和矫形技术相结合的方法。首先,可以运用有限元仿真技术预测不同工艺条件下的焊接应力和变形,研究大型客机壁板构件焊接变形规律,从而优化出理想的焊接工艺参数。然后,开展焊前、焊接过程、焊后的变形控制和矫形技术研究,如射流冲击热沉处理、随焊碾压技术以及喷丸矫形等技术,最终形成大型客机机身壁板激光焊接变形控制技术体系。

结束语

从长远来看,大型客机生产中的焊接技术,务必要符合航空制造业自身的特点,符合当代制造业数字化、信息化、智能化、柔性化等发展方向。要开展焊接过程数字建模、有限元模拟仿真的研究,针对大型客机焊接零部件开发焊接专家系统,更要实现数字化的焊接信息共享和过程控制。

大型客机激光焊接工艺研究是集合了焊接冶金学、焊接结构设计、焊接过程控制、焊接缺陷无损检测、焊接模拟仿真甚至数字化焊接的技术体系。由于民机产品的特殊性,大型客机激光焊接技术体系中尚有许多技术难点有待攻克。在激光焊接突飞猛进的今天,鉴于国外先进航空制造企业在大型客机上的成功应用的先例,基于我国广大焊接科研工作者长期以来在铝合金激光焊接领域的成果,如中国商飞及相关参与单位在该项目上已经取得的丰硕成果,相信我国大型客机生产中激光焊接机身壁板制造技术不久即将实现。

参考文献

[1] 张盛海. 高强铝合金T型接头的激光焊接[D].北京:北京工业大学, 2005.

[2] 占小红, 欧文敏,魏艳红,等.飞机壁板先进焊接技术应用现状.航空制造技术,2013(22):42-44.

[3] 陈彦宾. 现代激光焊接技术. 北京:科学技术出版社,2005.

[4] 李巧艳. 两种铝合金的双光点激光焊接研究[D]. 大连:大连交通大学, 2006.

作者:占小红 欧文敏 魏艳红

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们