1.引言

在液体火箭发动机推力室成形以及产品连接、导管制造中,钣金件起到了关键作用。航天产品钣金件与普通钣金件相比具有品种多、外形复杂、光洁度高、公差要求严等特点。而钣金件成型之前.首先要解决的是钣金件的外形展开加工。钣金件外形展开加工通常采用以下方法:画线铣削、线切割、等离子切割、氧乙炔火焰切割、模具冲压、高压水切割和CO2激光切割。每种切割下料方法都有其优缺点。精度、速度和成本均不同。在工业生产中有一定的适用范围。选用一种最便捷适应广的加工方法是目前液体火箭发动机钣金零件制造所面临的任务。

2.典型钣金零件工艺方案的选择

2.1钣金件的结构特点

(1)名称:导流板。

(2)结构特点:加工内型面为不规则曲线轮廓结构(如图1)。

2.2技术要求

材料为1Cr18Ni9Ti钢板,厚度δ2mm,内轮廓曲率不仅多变而且要做到光滑过度,且尺寸公差最严处为35[-0.3~-0.1] mm。

2.3工艺分析及工艺方案的选择

根据上述零件的零件图及结构特点.有以下几种加工工艺方案可供选择:

(1)模具冲压;

(2)电火花线切割;

(3)高压水切割;

(4)激光切割。

2.4针对下达导流板16件生产任务进行各种工艺的分析比较

2.4.1模具冲压

因只加工16件。虽然模具能保证内轮廓精度要求,但是加工孔的阳模寿命短易折断,模具本身成本高而且加工周期长,不经济。

2.4.2电火花线切割

精度以及表面光滑过度均能保证。但是首先需要加工出穿丝孔.加工速度过于缓慢。不合理(注:线切割加工直线段与激光切割精度及粗糙度相当。但是如果加工自由曲线或不规则曲线则精度及粗糙度不如激光切割)。

2.4.3高压水切割

密封件、切割头等耗材寿命短,成本高。

2.4.4激光切割

因为其数控程序是由CAD图形-几何位图-以非均匀有理B样条曲线为基础的PLC控制程序同步转化的,不存在人为误差,再加上精密机床保证,机械精度理论上误差在±0.02mm,由于环境原因实际上误差在±0.05mm左右。而且排料可以用软件来排。排料随心所欲,材料利用率通常≥80%.加工精度、切割面粗糙度、热影响区范围和加工速度均能满足要求。(激光加工模拟如图1所示)。

2.5结论

在对加工速度、加工精度、生产率、生产成本的综合考虑下,选择激光切割加工钣金零件能获得满意结果。

3.激光切割的工艺过程及其参数分析

3.1激光设备

激光设备采用Trumpf公司激光冲裁复合加工中心。

3.2激光束参数

激光系统一般由激光器、激光传输系统、控制系统、运动系统、传感与检测系统组成,其核心为激光器。

激光器为CO2气体脉冲式激光器。光束横截面上光强分布接近高斯分布.具有极好的光束质量,主要性能指标如下:

激光波长:10.6μm

脉冲功率:2.4kW:脉冲宽度:约10ms

功率密度:10000000W/cm2

激光发散角:1mrad

激光功率稳定度:2%

激光束焦点直径:Φ0.15~Φ0.30

经实践验证,激光冲裁复合加工中心CO2激光切割加工δ0.5mm,δ6mm板材的工艺特点及相关参数是:

(1)切口宽度窄(一般为0.15~0.30mm)、精度高(一般孔中心距误差为0.01~0.05mm,轮廓尺寸误差为0.05~0.2mm)、切口表面粗糙度好(一般Rz为1.6~6.4μm),切缝一般不需要再加工即可焊接。

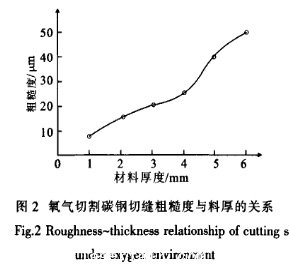

由图2可以看出切缝粗糙度与料厚成正比。

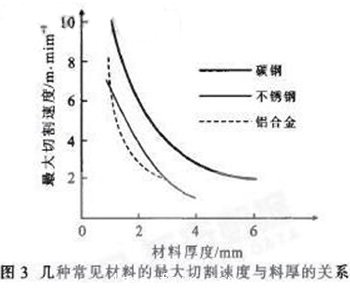

(2)采用2kW激光功率,δ6mm厚不锈钢的切割速度为1.2m/min:δ2mm厚不锈钢的切割速度为3.6m/min,热影响区微小,变形极小。以上优点足以证明:CO2激光切割成为发展迅速的一种先进加工方法。

由图3可以看出材料的最大切割速度与料厚成反比。

3.3工艺过程及工艺参数

3.3.1数控编制切割工艺

用Trumpf公司激光冲裁复合加工中心附带的TOPS300工艺编程软件进行数控编程,同时完成材料的下料尺寸计算、排样、工艺参数设定。过程如下:

(1)绘图及图形类型的转换(要求零件外轮廓闭合);

(2)确定材料、尺寸和零件排样;

(3)使用激光切割:圆角工艺(获得锐边倒钝)或回路工艺(获得锐角);自动载入气体类型、切割速度,并设置退料;

(4)加工顺序优化,生成数控加工程序,传输程序;

3.3.2切割穿孔技术

对于δ0.5mm~δ6mm厚的板材.大多数热切割技术都必须在板上穿一小孔。激光冲压复合机上是用冲头先冲出一孔。然后再用激光从小孔处开始切割。对于没有冲压装置的激光切割机一般用脉冲穿孔的基本方法--脉冲穿孔:金属对10.6um激光束的起始吸收率只有0.5%~10%。当功率密度超过106W/cm²的聚焦激光束照射到金属表面时。却能在微秒级的时间内很快使表面开始熔化。常用空气或氮气作为辅助气体,每个脉冲激光只产生小的微粒喷射。逐步深入,因此厚板穿孔时间需要几秒钟。一旦穿孔完成,立即将辅助气体换成氧气进行切割。(注:产生高峰值功率脉冲激光的元气件电子管寿命约20000小时.价格昂贵.对6≤3薄板最好采用预冲孔工艺,6≥3的板料才采用脉冲穿孔工艺)。

3.3.3喷嘴及气流控制

激光切割钢材时.氧气和聚焦的激光束是通过喷嘴射到被切材料处。从而形成一个气流束。对气流的基本要求是进入切口的气流量要大,速度要高,以便足够的氧化使切口材料充分进行放热反应,同时又有足够的动量将熔融材料喷射吹出。目前激光切割用的喷嘴采用一锥形孔带端部小圆孔的结构.在使用时从喷嘴侧面通入一定压力。材质为纯铜,体积较小,是易损零件。

3.3.4激光切割的主要工艺

(1)升华切割

在高功率密度激光束的加热下。δ0.5mm~δ6mm板材的表面温度会迅速升至沸点温度。部分材料汽化成蒸汽消失.部分材料作为喷出物从切缝底部被辅助气流吹走。切割气体一般用氮气(N2)或氩气(Ar)。

(2)高压气聚焦熔化切割

当入射的激光束功率密度超过某一值后.光束照射点处材料内部开始蒸发,形成孔洞。它将作为黑体吸收所有的入射光束能量。小孔被熔化物质所包围。然后.与光束同轴的辅助气流把孔洞周围的熔融材料带走。随着工件移动,小孔按切割方向同步横移形成一条切缝。切割气体一般用氮气(N2)。#p#分页标题#e#

(3)火焰氧化熔化切割

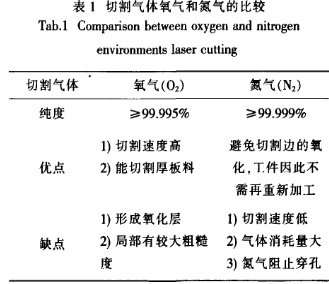

熔化切割一般使用惰性气体,如果代之以氧气或其它活性气体。材料在激光束的照射下与氧气发生激烈的化学反应而产生另一热源,称为氧化熔化切割。切割气体一般用氧气(O2)。

切割气体氧气和氮气的比较见表1。

3.3.5激光切割气体的消耗

激光切割气体的消耗如图4和图5所示。由图4可以看出,对于δ0.5mm-δ6mm的同一种料厚的板料,单位时间内从喷嘴喷出氧气气体体积随着使用压力提高而提高,对于不同料厚的板料.在同一压力下单位时间内从喷嘴喷出气体体积增量与料厚增量的平方成正比。

由图5可以看出。对于δ0.5mm~6mm的同一种料厚的板料,单位时间内从喷嘴喷出氮气气体体积随着使用压力的提高而提高,对于不同料厚的板料.在同一压力下单位时间内从喷嘴喷出气体体积增量与料厚增量的平方成正比。由于氮气压力在6bar以上才对切割起到有效作用。所以气体消耗量大。

3.3.6常用工程材料的激光切割

(1)碳钢

切割碳钢使用纯氧作为辅助气体.本激光加工中心可以切割碳钢板的最大厚度可达8mm.对厚板其切缝为0.3mm。对薄板其切缝可窄至0.2mm左右。

(2)不锈钢

切割不锈钢使用高压氮气作为辅助气体.本激光加工中心可以切割不锈钢板的最大厚度可达6mm.对利用不锈钢及S-06薄板作为主构件来说是个有效的加工工具。切边热影响区很小,能有效保持此类材料的良好耐腐蚀性。

(3)铝及铝合金

切割铝使用高压氮气作为辅助气体.铝切割属于熔化切割机制.由于铝对激光的反射率较高。只可以对较薄的铝板材进行切割。本激光加工中心所切割的铝合金厚度δ≤4mm.所用辅助气体主要用于从切割区吹走熔融产物。通常可获得较好的切面质量。

(4)铜及铜合金

纯铜(紫铜)由于反射率太高,基本上不能用CO2激光束切割。

(5)镍基合金

镍基合金也称超级合金,品种很多。其中对GH1131、GH1140已做过工艺试验,成功实施激光切割而且断面质量良好。

4 .结论

(1)采用激光切割,.切割出的零件外形尺寸,精度、粗糙度、热影响区都完全符合设计要求,加工效率高且不需要模具。激光切割作为一种成熟的加工手段对薄板型零件的生产有很大的发展空间。

(2)绘图的准确性与首件切割完之后的调试工作非常重要。通过工艺编制前调试掌握激光加工偏差。

(3)坯料的材料均匀度及杂质对加工出来的产品影响较大。激光加工粗糙度、切割速度、气体消耗量与料厚的关系为:切面粗糙度与料厚成正比,切割速度与料厚大致成反比,耗气量与料厚增量的平方成正比。 (作者:李钰 马继山)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们