如果高速光纤激光取代传统的机械式落料压力机的话,就能为后续的成形工艺提供新的落料设计优化方案。

图1:在一个激光落料生产线里,大功率光纤激光器取代了机械式落料压力机。High Production Technology LLC公司供图。

能够设想在一个高速落料线厂房没有高大的穹顶,但有足够的起吊能力就能更换卷料吗?这是可以的。在这种新式厂房里没有机械式落料压力机,也没有笨重的基座,也没有其他压力机必需的辅助设备。

取而代之的是,高速激光器从喂料端就切割平板下料(见图1)。在传统工艺里,切下的板料堆积起来等待进入冲压或其他后续工序。在新的下料方式里,如果需要做出下料调整,或者生产一种新的零部件,工程师只需要修改激光器的数控程序而已,非常快捷方便。这样就没有必要去争分夺秒地更换下料模具,因为根本就没有模具了。

这个工艺,目前还是设想阶段,但是它的意义深远,不但改变了落料线的方式,也让模具设计人员更多把注意力放在落料后的成形工序。

成形下料的困境

如何让落料更加经济节省,是成形模具设计考虑的一个重要因素。剪切依然是最便宜的一种下料方式,下料的形状越接近简单的矩形或者剪床其他能剪出的形状,就越省钱。相比之下,下曲线形状的料就不那么合算了,因为加工复杂轮廓的坯料的话,模具价格昂贵。

但是矩形的落料有棱角,额外增加成形模具的应力,导致变薄或者开裂。所以模具加工人员不得不用拉伸凸缘和其他元素固定料材,让金属缓慢的流入模腔。但是,激光落料就不用这么煞费苦心,因为激光不用太费劲就能切出各种合适的轮廓,最大可能使得冲压工序变得容易。

一段短暂历史

杰.芬(Jay Finn)是俄亥俄州拿破仑市自动进料公司(Automatic Feed Co. in Napoleon, Ohio)的子公司高产技术有限公司(High Production Technology LLC)的应用工程师,他和液化空气工业公司休斯敦办公室的国际同事查尔斯.卡里斯坦(Charles Caristan)一道研发激光落料技术,后者事实上已经为激光下料的新概念下了十年以上的苦功。

那时候,激光下料的理念是源于汽车行业的高度竞争的需求,同时也是为了突破既有技术的限制。二氧化碳激光在小批量的金属板材切割领域占绝对地位,但是在大规模生产领域表现不佳。在很多年里,鉴于这样那样的借口,大多数的激光下料解决方案只能一年加工60,000件或者更少的落料,有人说,激光也只能切得这么快了。

在四年前,情况依旧如此。激光专家迈克尔.本本内克(MichaelBembenek)在2006的“工业激光解决方案”杂志(IndustrialLaser Solutions)中写到:“在生产投资 计划中,产量仍然是主要的考虑因素。速度和循环周期……仍然是决定性的因素。这大概是为什么板材生产商和使用商对于激光下料的反应是一样的:’这个并不能帮我们省钱。’”

时移势易,感谢电信行业的进步,产量不再是激光落料争论的焦点。他们研发出一种特殊的镀层光纤,激光行业很快就发现这种新发明用于生产一种新的、功率更强的激光:光纤激光。

光纤引发变革

卡里斯坦说:“大部分的白车身厚度在3毫米以下,所以非常适合用光纤激光来切割。”它高度聚集的光线特别适合快速切割薄板。光纤传导激光是固态激光,易于维护和集成。电源和辅助设备只占用几平方英尺的面积。这种激光器还有很好的扩展性。用光纤长距离传导能量的时候,光纤直径要足够大以容纳增加的能量,电源内的光纤模块也能集束在一起增加功率。

芬说:“我们用5KW的光纤激光做过实验,可以一分钟切80米1毫米后的铝板。我们也可以一分钟切67米1毫米厚的钢板。”排列几个大功率的光纤激光同时连续切零部件,其生产效率和一太高速落了线相当。

新的10KW的光纤激光可能会有更加快速的表现。这就是所谓的多模技术,集成了多波模式产生适合实际应用的最佳光线。新出现的单模光纤更是引爆了更大的兴趣,它能放射出聚焦更加集中的激光,用更少的能量切割得更快。

“将来一个3KW的单模激光的切割速度将会和现在一个5KW多模激光的切得一样快。” 卡里斯坦解释说。

高强钢的挑战

高强钢的工业应用也强化了激光下料的优势。高强钢对下料模伤害很大,使它们过早地磨损。而机械下料的动作会给切下的高强钢坯料造成细小的裂纹,导致其在后续的冲压过程中破裂。

芬解释说:“下料的时候,不管你用什么方式剪切或者冲裁,最后得到的板料切口附近总有一系列的细小裂纹,而在给高速钢下料的时候,这些细纹会更加明显。”

激光切割则用不着考虑管金属坚硬与否,它主要和坯料的厚度和发射率(例如钢和铝的反射率就不同)等因素有关。实践表明,光线激光可以毫不费力地切开高强钢。

芬说:“激光才不在乎一块金属是1500,980或者560MPa,强度根本不是激光切割考虑的问题。”

曾经有段实践,一些机构限制用激光切割板材,甚至用来制造样品也不行,因为担心激光在切割边缘的热影响区会给压力成形带来麻烦。卡里斯坦回忆说,经过一些研究之后,行业很快发现恰恰激光切割的竞争对手――下料模具问题更严重:实际上,下料模在切边产生的问题要比激光切割还多。随着激光切割运动更加迅速,热影响区的问题就没什么人提了。自那之后,激光切割成为了制造样品的下料方案之一。今天,人们希望激光切割能够进入批量生产的现场。

芬说:“使用了大功率光纤激光之后,热影响区从切口位置的深度已经很少超过0.2毫米了,随着速度提升,这个影响将会越来越小。”

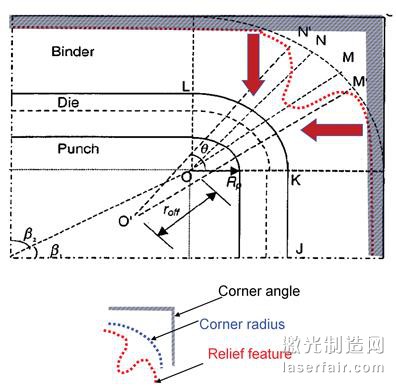

下料的轮廓控制

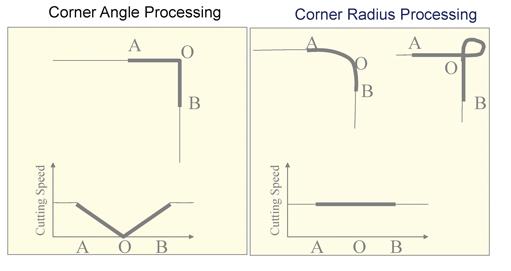

激光可以很容易在板料上切出适合成形轮廓。事实上,激光更喜欢曲线的轮廓,因为要切出一个角来,线性驱动器必需减缓切头的速度,停顿片刻,然后再次启动转向另一个方向,或者绕过拐角,然后绕回来。而切一个曲线,激光头不需要停止运动。(见图2)

图2:激光切割更喜欢曲线的形状。加工一个拐角,激光头要么停下来换一个方向(左图),要么绕一个圈再返回回来(右图)。而加工一个曲线,激光头的速度可以保持恒定。(图由查尔斯.卡里斯坦提供)

图片翻译:cuttingspeed 切割速度

Corner AngleProcessing 尖角加工

Corner Radius Processing 圆角加工

卡里斯坦说“在冲压时,这些曲线形的坯料更有助于金属的流动,而且会减少变薄的程度。”

(图3)这个图显示了三个潜在的落料形状,它们重叠在一起:一个尖角(成形性最差),一个是圆角(成型性好一些),一个有晕线(成型性最好)查尔斯.卡里斯坦供图。

图片翻译:Cornerangle尖角 punch 冲头 die 模具 binder 压边

Cornerradius 圆角

Relieffeature 晕线

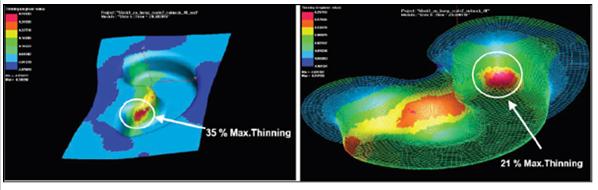

35% Max.Thinning(35%最大的变薄度)

21%Max.Thinning(21%最大的变薄度)

图4 这些是在俄亥俄州立大学作的模拟实验。左边的矩形板料在成形时更容易变薄(35%),而右边曲线轮廓的板料变薄程度则是21%。图由查尔斯.卡里斯坦提供。

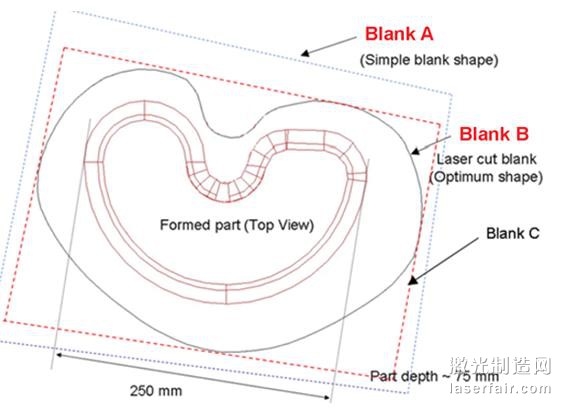

图4中的两块坯料重叠在一起,用来显示最佳的材料利用率。板材B比板材A少用11.6的材料。

FormedPart(top View):成形零件俯视图

PartDepth(75mm):零件深度-75mm

BlankA(Simple blank shape) 简单下料形状

BlankB(Laser Cut Blank optimum Shape) :激光下料的最优形状

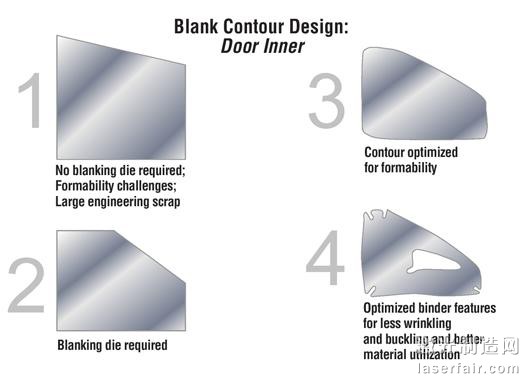

落料1:不需要下料模具;成形难度大;大量加工废料

落料2:需要落料模具。

落料3:适合成形的优化曲线

落料4:最优的形状,可以减少褶皱、翘曲,提供材料利用率

图6 落料1可以用剪刀下料,加工费并不贵,但是这种形状会产生大量的废料。落料2需要下料模具,但是仍会产生很多的废料。落料3也可以用下料模具加工,但是昂贵的价格可能让应用不合算。激光可以轻松地切出落料3和落料4。落料4 可能会多耗一点激光加工时间,但是会在后续的因此消除的切削环节把时间赚回来。

在若干年前,卡里斯坦和泰兰.阿尔坦(Taylan Altan)博士和舍哈特.卡亚(Serhat Kaya)一起在俄亥俄州(见图3、图4、图5)开始这个方向的研究。正如卡里斯坦解释的,这项研究表明,激光下料有助于把模具设计人员从下料模的束缚中解放出来。不久之后,坯料不必一定再切成梯形或者其他简单的尖角形状。现在,坯料的形状轮廓可以更加自由地设计,让冲压更加容易。冲压工解决冲压问题的时候,所用的手段就不仅仅是重新设计尺寸,微调整角度,用拉伸凸缘进行补偿,或者其他的一些模具的技巧,而且可以重新设计非常复杂的轮廓。不需要拉伸凸缘的话,也意味着小吨位的压力机也能加工零件。

激光落料线喷薄欲出

有消息说,第一条激光落料线有可能在未来几年内出现。芬预言将来有一天,快速激光柔性落料系统将应用于生产,同时为多条冲压生产线进料。他说:“你将看到一条激光生产线同时为四到五条冲压线供料。”他补充说,这样的柔性能力将集成到将来的冲压线中。大规模的个性化定制时代已经到了。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们