本专题遴选5篇子课题代表作作为“亮点文章”。本文来源于北京航空航天大学机械学院郭伟副教授课题组——“同质和异质纳米尺度材料互连的界面冶金及结合机理研究进展”,综述了纳米连接领域的最新进展,特别是各种同质和异质材料之间的互连机理。

一

背景介绍

纳米科技的快速发展对组装纳米结构单元并实现具有复杂功能系统的技术提出了越来越高的要求,而纳米材料互连是这项技术的基础,也是纳米级产品集成的基础。纳米材料连接的目的是实现纳米材料之间的冶金结合和集成,通过互连组合各单元性能将极大丰富结构的功能性,已得到广泛关注并成为国际研究热点及学科前沿。

对于单一或少数纳米材料,材料之间的互连不仅能在纳米尺度构造结构以展现出特定的光/电性能,同时也可同外部形成互连结构,从而输出自身性能,使得纳米连接成为决定器件制造及性能的关键。目前互连的方法有激光烧蚀、烧结和冷焊等。

二

关键技术进展

按被连接材料(或称母材、结构、基材和器件)的尺寸分类,当被连接材料至少在某一维方向的尺寸为1~100 nm时,称为纳米连接,简称“纳连接”。其本质是材料之间的结合,常规连接方法中提供力/热的方式在纳连接中仍适用。

针对互连后结构尺度或维度的变化,当前纳米材料互连主要指互连过程发生的主体对象为纳米尺度的材料,且材料之间克服了边界障碍实现结合。相对于传统的宏观尺度下材料之间的连接,纳米材料之间也可以通过相似的作用方式使得材料发生熔融或相互扩散等获得有效接头。

1. 同质纳米金属的烧结互连

利用纳米尺寸效应,纳米金属颗粒的烧结温度将远低于块体金属熔点,在较低的温度下通过烧结互连,扩散形成冶金结合界面,实现低温连接。

烧结初始阶段,颗粒形成紧密堆积的排列,且被表面活性剂间隔开。当温度升高,活性剂分子分解,颗粒开始聚集,此时颗粒间烧结颈形成,并受到表面原子扩散的驱动以减小表面积。当随着团聚体停止生长,团聚体仍由多个晶粒组成,当温度升至较高温度且长时间保温时,晶粒生长继续,如图1所示。

图1 Au纳米颗粒互连过程示意图

针对金属表面有机物影响烧结质量的问题,清华大学邹贵生教授课题组提出了一种新型的基于脉冲激光沉积(PLD)制备获得的疏松-致密微纳颗粒组成的薄膜作连接材料,克服了常规方法如化学合成获得的纳米金属颗粒焊膏中的有机物残留,该薄膜即使在室温下也显示出适用于器件级集成的普遍适用性,总体性能优于大多数同类产品。

电子产业的快速发展使其封装面临了新的问题和挑战,功率密度的不断提高和应用领域的不断拓展要求电子器件具有更高的服役温度。纳米金属颗粒焊膏凭借其优越的电热性能和“低温连接、高温服役”的特点已成为电子封装连接材料的重要发展方向。经过多年的研究和积累,关于银纳米焊膏的配方选择(包括分散剂、钝化层、覆盖剂、粘结剂、溶剂等,以及不同大小尺寸的粒子匹配、连接工艺方法(有压或无压烧结、烧结温度和时间)、连接接头组织组成等方面被不断分析和完善。北京航空航天大学郭伟和张宏强课题组已成功研发出无压烧结纳米银焊膏,烧结温度可降低至240~260 ℃,其接头剪切强度远大于美国军标指导的强度值。

在此基础上,许多研究者尝试修改纳米金属颗粒焊膏的成分,以提升某一方面的性能,如开发出了铜基纳米颗粒焊膏、复合材料纳米焊膏等。但由于研究还不够深入,这些焊膏接头虽在某一方面表现优秀,但综合性能仍有短板,如烧结工艺要求高、长时间高温可靠性不足等,还需进一步的优化和理论分析。

近年来,国内的研究小组在纳米金属颗粒焊膏领域取得了一些特色成果,但相比于国际,尤其是产业界领先水平还存在一定差距。因此在进一步深化研究成果的基础上,应该着重推进产-学-研相结合,在综合考虑连接性能、工艺及材料成本、高温可靠性等因素的条件下,寻找最合适产业应用和发展的纳米焊膏材料及工艺。

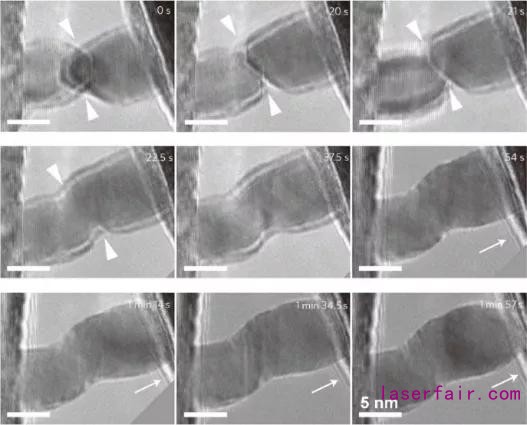

2. 同质纳米金属间冷焊和激光互连

在无需外部直接能量的输入下,金属材料之间发生冶金连接实现“冷”互连。原位TEM表明其焊缝近乎完美,与其他连接方法的接头相比,该焊缝具有相同的晶体取向、强度和电导率,如图2所示。对于纳米线,能实现冷焊的尺寸约为10 nm;对于纳米膜,冷焊的尺寸限制在2~3 nm。

图2 纳米Au线之间的冷焊互连

激光辐照摆脱了冷焊方法中对机械操纵的高要求,利用表面等离子体激元局域加热纳米材料,实现跨尺度多材料的低损伤连接,也是目前纳米材料互连中常用的方法之一。

激光辐照初始阶段包括材料内特定位置的原子或分子对单个或多个光子的吸收,这种吸收的性质将取决于材料的组成和光子波长。在金属纳米结构中发生的增强等离子体激元有助于纳米结构的局部加热和进一步的互连。除了表面等离子体激元在材料周围聚集较强的热作用外,材料自身的电磁场特性也会产生一定的偏转力矩,促进材料互连。若采用低激光功率密度辐照,颗粒间发生相对运动实现有序排列,因热作用较小,金属末端未发生扩散。若采用高功率密度激光如超快激光辐照,排布后的纳米棒末端之间在局域热作用下发生局部融合,晶面匹配而实现互连,如图3所示。

图3 飞秒激光辐照Au纳米颗粒

3. 异质纳米金属间的互连

异质纳米材料与同质纳米尺度材料的互连过程具有相同的扩散机制,但异质材料互连的另一个挑战就是界面的晶格匹配。图4是在溶液介质中采用超快激光辐照Ag与Pt纳米颗粒时,处于中间位置的Ag颗粒首先发生熔化并与周围的Pt颗粒进行互连,从而使Ag颗粒充当金属钎料,以填充相对高熔点的Pt间的间隙,实现等离子体激元辅助的激光纳米钎焊过程。纳米钎焊界面Pt-Ag和Ag的界面显示了很好的晶格匹配,界面并未观测到晶格失配。

图4 (a) 飞秒激光辐照下Pt和Ag纳米颗粒的互连; (b) 连接界面示意图; (c) 界面取向

纳米连接的另一个关键就是精确控制纳米颗粒的熔化深度,防止纳米颗粒合并形成单个颗粒。飞秒激光因具有非热效应在短脉冲辐照中占主导地位,并在精确控制熔化深度方面具有明显的优势。

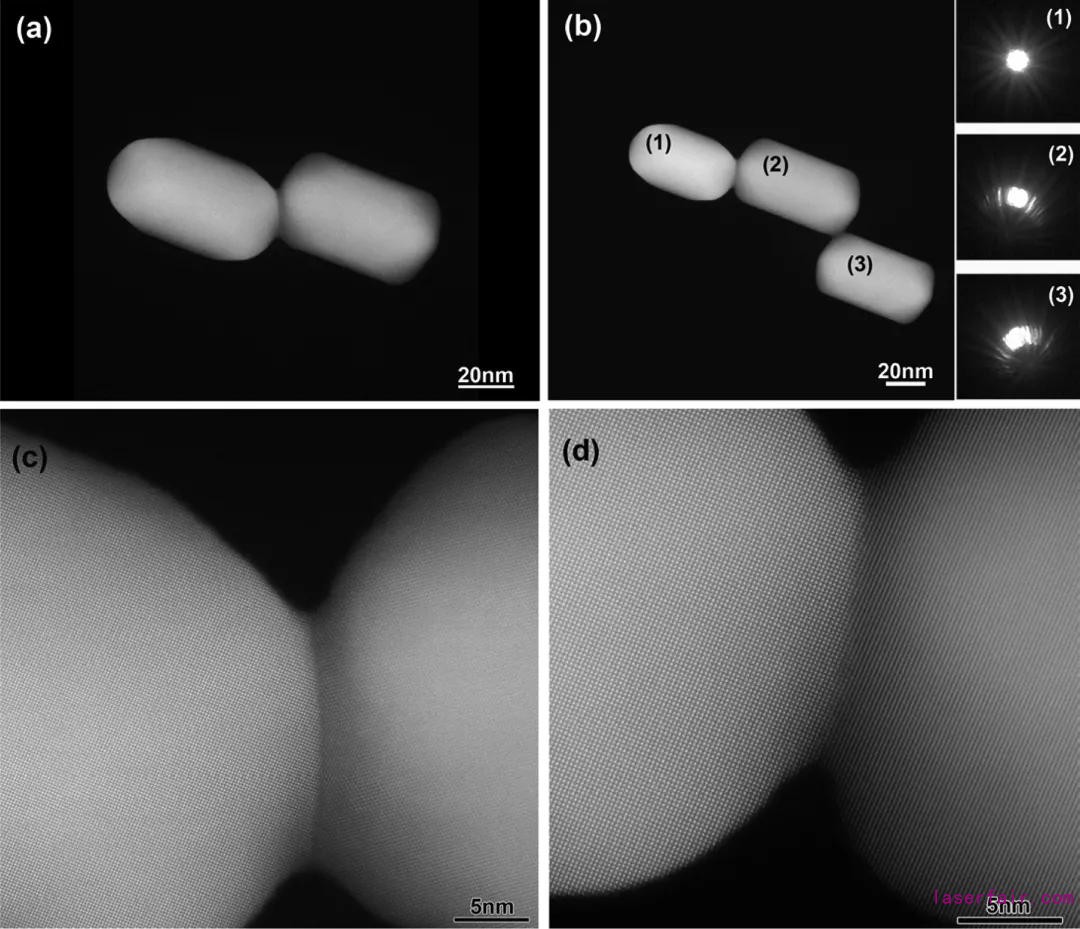

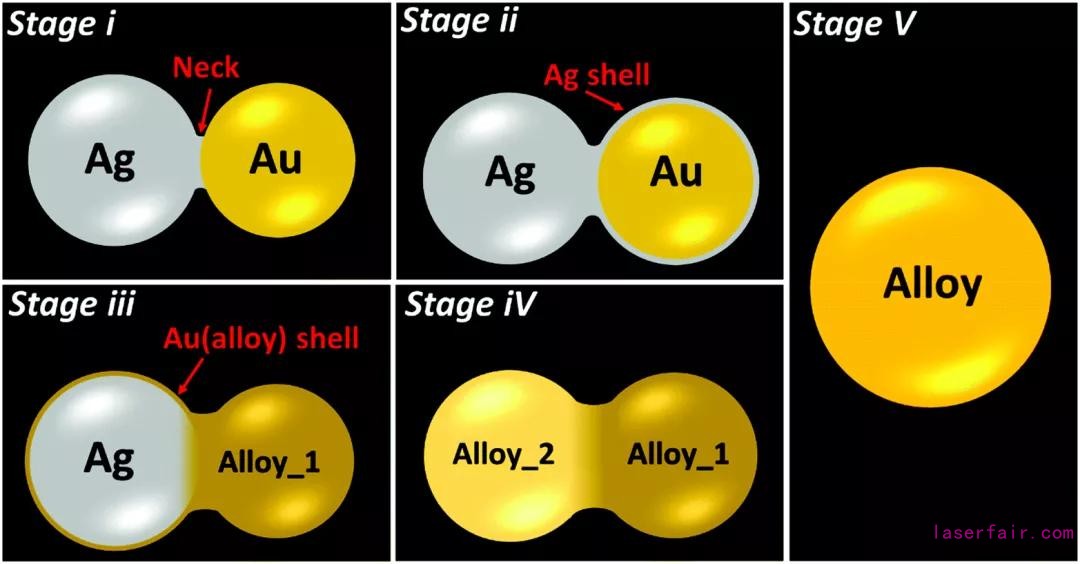

采用原位TEM观测Ag-Au纳米颗粒的激光诱导互连过程,通过视频和图像对互连过程实现可视化显示,这有助于揭示Au-Ag互连结构演变的更多细节。由于大的曲率差异和颗粒间隙处的“热点”效应,Au与Ag纳米颗粒通过颈部形成互连在一起,而烧结颈的大小随时间增长,导致两个纳米颗粒的总表面积减少。Au-Ag的纳米颗粒互连可分为五个阶段:(i)颈部形成,(ii)Ag-壳形成,(iii)Au-壳形成,(iv)合金二聚体的形成和(v)均质合金纳米颗粒的形成,如图5所示。在互连过程中形成了四个不同的结构,即Ag-Au二聚体,Ag-Au@Ag二聚体,Ag@Au-Ag/Au二聚体和Ag/Au合金二聚体。

图5 Ag-Au纳米颗粒焊接过程的示意图

4. 纳米金属与非金属间的互连

自下而上的互连可充分组合不同的纳米线结构,并根据需要设计其功能性,以满足器件小型化的需求和发挥纳米线结构在降低尺度并获得的性能优势。

清华大学邹贵生教授课题组开展了异质纳米材料金属-介电材料体系之间的低损伤连接和等离子激元互连机理。采用飞秒激光辐照获得Au与TiO2纳米线的互连结构。飞秒激光辐照后,局域能量的输入改变了TiO2纳米线稳定的表面结构,提升了润湿性,连接后的异质结的界面强度提升,实现了Au与TiO2纳米线之间的低损伤连接。这种异质接头可优化电传导,通过构造金属与TiO2纳米线接头结构获得对称与非对称的整流特性,得到可控的多级电阻记忆性能,最大级数能达到8级。

除超快激光外,采用高强度电子束也可以实现单个纳米线的焊接获得金属-半导体结,同时去除了晶体纳米线的氧化物壳。Xu等人利用直径为20 nm的单晶Au纳米线,在100 nm的长度上焊接到直径为86 nm的单晶Si纳米线上,如图6所示。电子束照射后,通过形成Au-Si共晶相将结晶的Au纳米线连接到结晶的Si纳米线。这为纳米级器件和电路图形化中的纳米材料连接开辟了一种新方法。

图6 采用高强度电子束焊接Au纳米线与Si纳米线

三

总结与展望

纳米科学提供了许多构建高性能材料的策略,新型的纳米材料在降低尺度并获得特征性能上有着良好的应用前景,自下而上的制造过程有利于大规模的合成。但是纳米材料的组装和互连问题,尤其是异质纳米材料互连研究仍需要进一步开发。

为保证互连后纳米结构及器件的多功能性,满足设计功能需求,材料之间的连接将扩展至不同体系。宏观尺度下材料之间的作用行为将不完全适用于纳尺度材料,在跨尺度下异质材料之间的行为和相互之间的兼容性也将影响到最终的连接。

纳米材料互连中精确控制纳米颗粒的熔化深度也非常关键。为避免连接结构的过度损伤,空间限制性的能量输入将成为必需。超快激光精准辐照连接可能是不同类型纳米材料和纳米材料互连和操控的理想方法之一。

全文链接:张宏强, 林路禅, 邢松龄, 白海林, 彭鹏, 康慧, 郭伟, 刘磊. 同质和异质纳米尺度材料互连的界面冶金及结合机理研究进展[J]. 中国激光, 2021, 48(8): 0802002

课题组介绍

北京航空航天大学机械学院郭伟副教授课题组,面向航空航天产业,开展新材料及特种材料连接、电子封装、微纳制造、激光焊接和冲击强化等应用基础研究。近几年来,研究团队承担和完成了国家级、省部级的基础研究课题,其中包括国家重点研发计划、两机专项、自然科学基金、中俄国际合作重大项目、航空基金、863项目、领域基金以及北京市基金等应用基础项目,并且与飞机主机厂、航天院所等企业单位开展了面向应用的科研项目。发表SCI论文70余篇,研究成果在航空航天、交通和信息等领域得到应用。

邮件联系:gwei@buaa.edu.cn(郭伟);zhanghq@buaa.edu.cn(张宏强)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们