超材料虽然是由日常使用的聚合物、陶瓷和金属制成,但由于其精密的微观结构错综复杂,因而具有非凡的特性。

在计算机模拟的帮助下,工程师们可以任意组合微观结构,观察某些材料如何转变,比如看看某些材料如何转化为声聚焦声学透镜或轻质防弹膜等。

但是,模拟设计只能到此为止。要确定超材料是否能达到预期效果,必须对其进行物理测试。但一直没有可靠的方法在微观尺度上对超材料进行推拉,并了解它们将如何反应,而在此过程中又不会接触和物理损坏超材料结构。

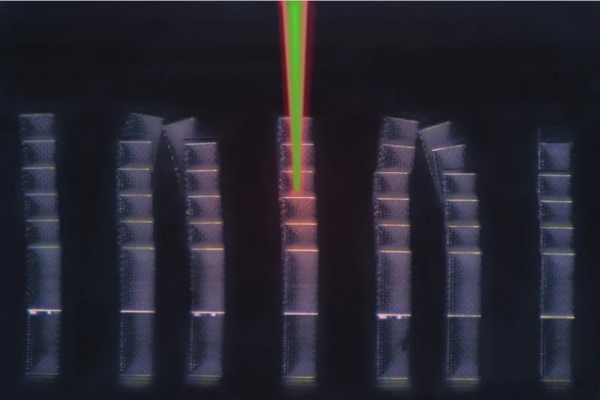

为了解决这个问题,麻省理工学院的研究人员开发了一种技术,利用两束激光系统探测超材料——一束激光快速照射结构,另一束激光测量结构的振动响应方式,就像用木槌敲击钟声并记录其混响一样。与木槌相比,激光没有任何物理接触。然而,它们却能在超材料的微小横梁和支柱上产生振动,就像结构受到物理打击、拉伸或剪切一样。

这张光学显微照片显示了反射基板上的微观超材料样品阵列

然后,工程师们就可以利用由此产生的振动来计算材料的各种动态特性,例如材料对冲击的反应以及材料对声音的吸收或散射。利用超快激光脉冲,他们可以在几分钟内激发并测量数百个微型结构。这项技术首次为动态表征微尺度超材料提供了一种安全、可靠和高通量的方法。

“有了这种方法,我们可以根据想要的特性,加快最佳材料的发现。”麻省理工学院机械工程学院的研究人员Carlos Portela教授表示。研究团队将这种方法称为LIRAS(激光诱导共振声学光谱学)。

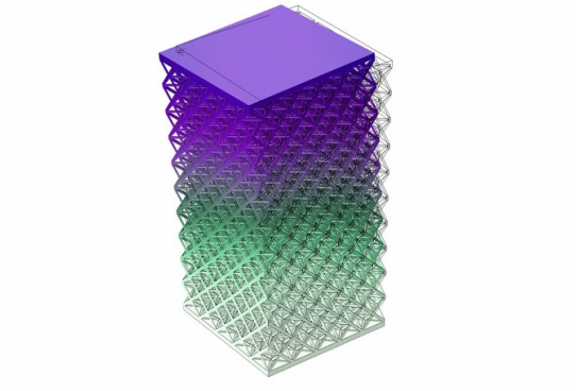

Portela使用的超材料是由常见的聚合物制成的,他将这些聚合物3D打印成由微观支柱和微型梁制成的微小的脚手架状塔。每座塔都通过重复和分层单个几何单元来形成图案,例如连接梁的八角配置。当端对端堆叠时,塔式排列可以赋予整个聚合物原本不具有的特性。

但工程师们在物理测试和验证这些超材料特性方面的选择受到严重限制。纳米压痕是探测这种微观结构的典型方式,尽管是以一种非常谨慎和可控的方式。该方法使用微米级尖端缓慢向下推动结构,同时测量结构压缩时的微小位移和力。

Portela说:“但这种技术只能进行得很快,且会破坏结构。我们想找到一种方法来测量这些结构的动态行为,在对强烈撞击的初始反应中,又不会破坏它们。”

该团队想到了激光超声波——一种非破坏性方法,使用调谐到超声频率的短激光脉冲来激发非常薄的材料(如金膜),而无需接触。激光激发产生的超声波在一定范围内,可以使薄膜以一定的频率振动,而科学家可以利用该频率来确定薄膜精确厚度,精度可达纳米级。该技术也可用于确定薄膜是否存在缺陷。

研究团队意识到,超声波激光器也可以安全地诱导他们的3D超材料塔振动;这些塔的高度从50微米到200微米不等,在微观尺度上与薄膜相似。

为了验证这一想法,研究人员建造了一个由两个超声波激光器组成的桌面装置——一个用于激发超材料样品的“脉冲”激光器和一个用于测量由此产生的振动的“探测”激光器。

然后,研究人员在一块小于指甲盖的芯片上打印了数百个微观塔,每个塔都有特定的高度和结构。他们将这座超材料的微型结构放置在两个激光器装置中,然后用重复的超短脉冲激发塔体。第二台激光器则测量了每座塔体的振动。由此,研究小组收集了数据,并寻找振动的模式。

3D打印的塔体。麻省理工学院的研究人员使用激光安全地扫描超材料微型塔,从而引发振动,然后用第二束激光捕获振动并进行分析,以推断结构的动态特性,例如响应冲击的刚度。

Portela说:“我们用激光激发所有这些结构,就像用锤子击打它们一样。我们捕捉到数百座塔体的摆动,它们的摆动方式略有不同。由此我们可以分析这些摆动,并提取每个结构的动态特性,例如它们对冲击的刚度,以及超声波穿过它们进行传播的速度。”

研究人员使用同样的技术来扫描塔架的缺陷。他们3D打印了几座无缺陷的塔体,然后打印了相同的结构,但有着不同程度的缺陷,例如缺少支柱和横梁(这些支柱和梁甚至比红细胞还小)。

Portela说:“由于每座塔都有一个振动特征,我们发现,在同一结构中放入的缺陷越多,这种特征的变化就越大。如果你检测到一个特征略有不同的结构,你就会知道它并不完美。”

他说,科学家们可以在自己的实验室里轻松地重新创建激光装置。然后,实用的、现实世界的超材料的发现将得以加速发展。就Portela而言,他热衷于制造和测试聚焦超声波的超材料,例如提高超声波探头的灵敏度。他也在探索抗冲击超材料,例如用于自行车头盔内部的衬里排列设计。

研究人员表示,通过这一研究来表征超材料的动态行为,有助于探索超材料的极致。该研究发表在《Nature》杂志上。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们