研究背景

随着新能源电动汽车,智能手机和其他终端消费电子器件的大规模发展及应用,研发新一代高能量密度,高安全性,长寿命且成本低廉的电池迫在眉睫。当前以石墨为负极的锂离子电池已经十分接近其理论容量,难有较大提升。若用锂金属替换石墨作为负极材料,其负极比容量将有十余倍的提升,然而锂金属负极在锂的沉积/脱出过程中会形成不规则的锂枝晶,锂枝晶会刺破隔膜引起电池短路,存在严重的安全隐患。同时随着锂金属的不断沉积,负极材料表面的固体电解质界面膜(SEI)也会重复破裂再形成,不断消耗活性锂,使得电池库伦效率较低。

无负极锂金属电池的出现不仅解决了石墨负极比容量低的先天劣势,同时也能在一定程度上缓解锂金属电池库伦效率低等问题。无负极锂金属电池的负极实际上只是一个集流体,无需石墨或者锂金属等负极材料的引入,全电池的锂全部源自富锂态的正极锂金属氧化物。这种设计不仅能极大地提高电池理论比容量,在实际应用组装过程中可避免Li片的使用从来带来了极大的便利。当前的研究重点主要集中于锂金属在充放电过程中的成核机制,抑制锂枝晶的过度生长和稳定SEI的形成等几方面。

成果简介

近日,莱斯大学的James M. Tour教授研究团队在Advanced Materials上发表了题为“Laser-Induced Silicon Oxide for Anode-Free Lithium metal Batteries”的文章,第一作者为莱斯大学的Weiyin Chen.该工作通过在黏附商用聚酰亚胺(PI)胶带的铜集流体上,利用激光照射将PI胶带转变为多孔的SiOx薄膜,进而制备了无负极的锂金属电池。通过该方法制备的SiOx薄膜不仅能抑制锂枝晶的产生,同时也减少了无活性锂的形成,其全电池平均库伦效率高达99.3%。

研究亮点

1. 通过激光诱导的方法在商用铜箔上包覆了多孔SiOx薄膜,制备过程耗时短,避免了毒性有机试剂的使用且无需耗费大量时间进行干燥。

2. 制备的SiOx薄膜包覆Cu箔组装成无负极锂金属全电池后表现出优异的库伦效率,重量比能量约为209 Wh kg-1,在容量衰减至70%前可循环超过60圈。

图文导读

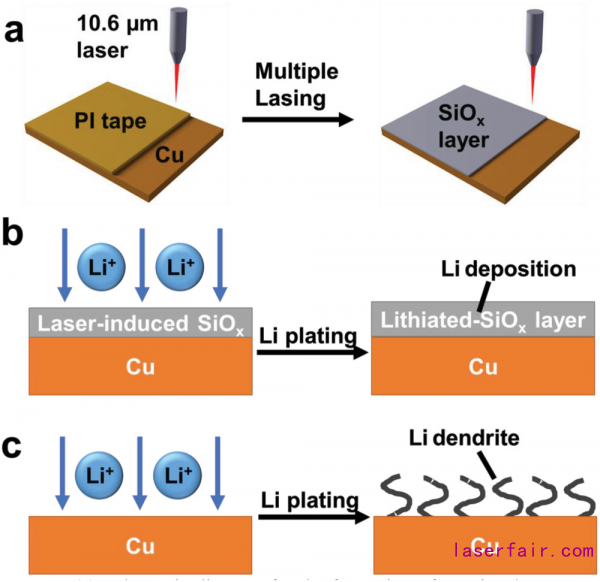

图1. 在PI胶带上利用激光诱导沉积SiOx薄层及后续Li沉积示意图

(a) 在Cu集流体表面利用激光形成SiOx薄层示意图;

(b) Li离子在SiOx薄层包覆后的Cu箔表面沉积示意图;

(c) Li离子在裸露的Cu箔表面沉积示意图。

作者通过10.6 m的激光切割器将商用PI胶带转变为SiOx薄层,为了使硅基胶带转变为均匀的多孔包覆层,多次激光处理是关键手段,这是由于在激光照射下,含有Si-O-Si的硅基聚合物迅速升温至2300K进而转变为多孔SiOx薄层。如图(b)所示,Li离子可以均匀地沉积在经过激光处理后包覆SiOx薄层的Cu箔上。高模多孔的SiOx薄层特性在一定程度上抑制了Li沉积过程中锂枝晶的形成,并减缓了Li脱出过程中无活性锂颗粒的生成。而直接在裸露的Cu箔表面进行Li沉积则会形成大量不规则的锂枝晶,如图(c)所示。

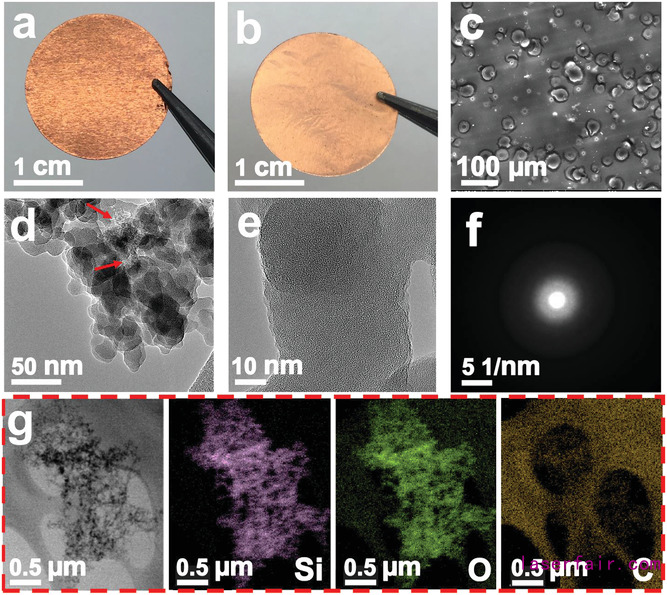

图2. 包覆前后Cu箔与循环后Li-SiOx的表征

(a) 裸露Cu箔的光学照片;

(b) 包覆Li-SiOx后Cu箔的光学照片;

(c) Li-SiOx薄层的SEM顶视图;

(d) Li-SiOx颗粒的TEM表征,红色箭头表示激光诱导产生的石墨;

(e) Li-SiOx颗粒的HR-TEM表征;

(f) Li-SiOx颗粒的SAED图像

(g) Li-SiOx颗粒的STEM图像,紫色:Si;绿色:O;黄色:C。

图(a)和(b)为Li-SiOx薄层包覆前后的Cu箔照片,可以明显地看到均匀的包覆层。由图(c)的SEM顶视图可以看到众多的成核位点。图(d)可以看出Li-SiOx颗粒的粒径大约为40-100 nm,多次激光处理造成了颗粒的堆积和聚集,同时可以看到微量的激光诱导石墨(红色箭头处),这有可能为之后的锂沉积提供成核位点。图(g)的STEM图像及元素分析可以看出Li-SiOx颗粒的主要成分为Si和O,同时含有少量的C,这与之前的TEM图像信息一致。

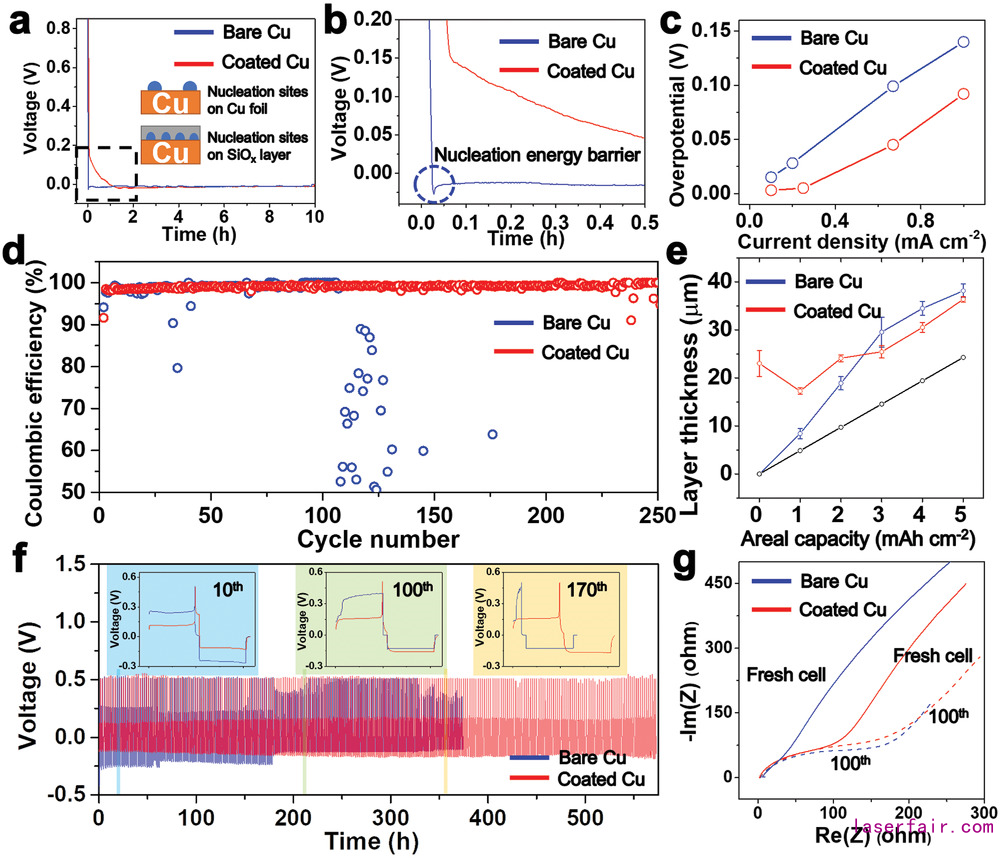

图3. 由Li-SiOx薄层包覆后的Cu箔组装的半电池电化学性能测试

(a,b) 0.1 mA cm-2电流密度下裸露Cu箔和Li-SiOx包覆Cu箔的电压曲线,Cu箔表面的蓝色圆点代表成核位点;

(c) 不同电流密度下裸露Cu箔和Li-SiOx包覆Cu箔的Li成核过电势;

(d) 2.0 mA cm-2电流密度下裸露Cu箔和Li-SiOx包覆Cu箔的库伦效率;

(e) 不同面积比容量下裸露Cu箔和Li-SiOx包覆Cu箔的Li沉积厚度,黑线表示理论沉积厚度;

(f) 2.0 mA cm-2电流密度下裸露Cu箔和Li-SiOx包覆Cu箔的电压曲线;

(g) 由裸露Cu箔和Li-SiOx包覆Cu箔组装半电池循环前和循环100圈后的Nyquist图。

由图(a,b)可看出,在小电流密度下,锂金属在裸露的Cu箔表面具有较大的成核能垒,导致反应存在较大的过电势,使得电压在初期(100 s内)迅速降至-0.030V (vs Li/Li+),相较之下,锂金属在Li-SiOx包覆Cu箔上沉积过程的过电势则小得多,这可能与包覆后表面少量石墨位点成核效应及Li-SiOx的锂化特性有关。图(c)表明随着电流密度的增大,Li金属成核过电势也随之增大,且不同电流密度下,Li金属在包覆后的Cu箔上沉积过电势均小于直接在Cu箔上沉积造成的过电势。图(e)说明在较大的面积比容量下,裸露Cu箔上的Li金属沉积厚度更厚,这是由于在包覆后的Cu箔上沉积Li金属层较为紧实。上述测试均说明了Li-SiOx包覆可以降低Li金属沉积的过电势并对Li金属的沉积行为进行调控。在2.0 mA cm-2电流密度下,包覆前和包覆后的半电池首周库伦效率为91.6%和94.1%,包覆后的半电池10圈循环后库伦效率提升至99.0%,250圈循环后平均库伦效率为99.3%,展现了优异的循环稳定性。同时,包覆后的材料在稳态循环下有着相对更为稳定的电压平台且100圈循环后,界面阻抗及SEI阻抗的增加幅度也相对较小。

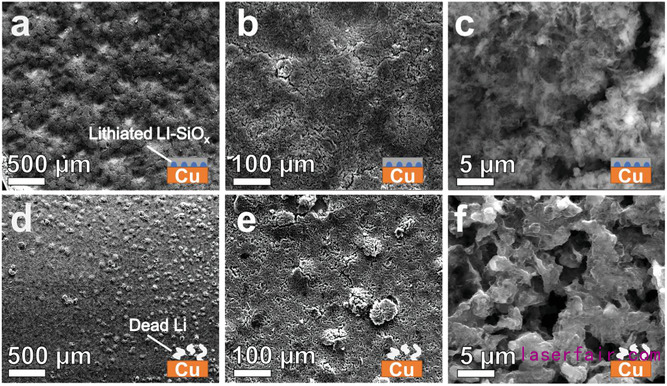

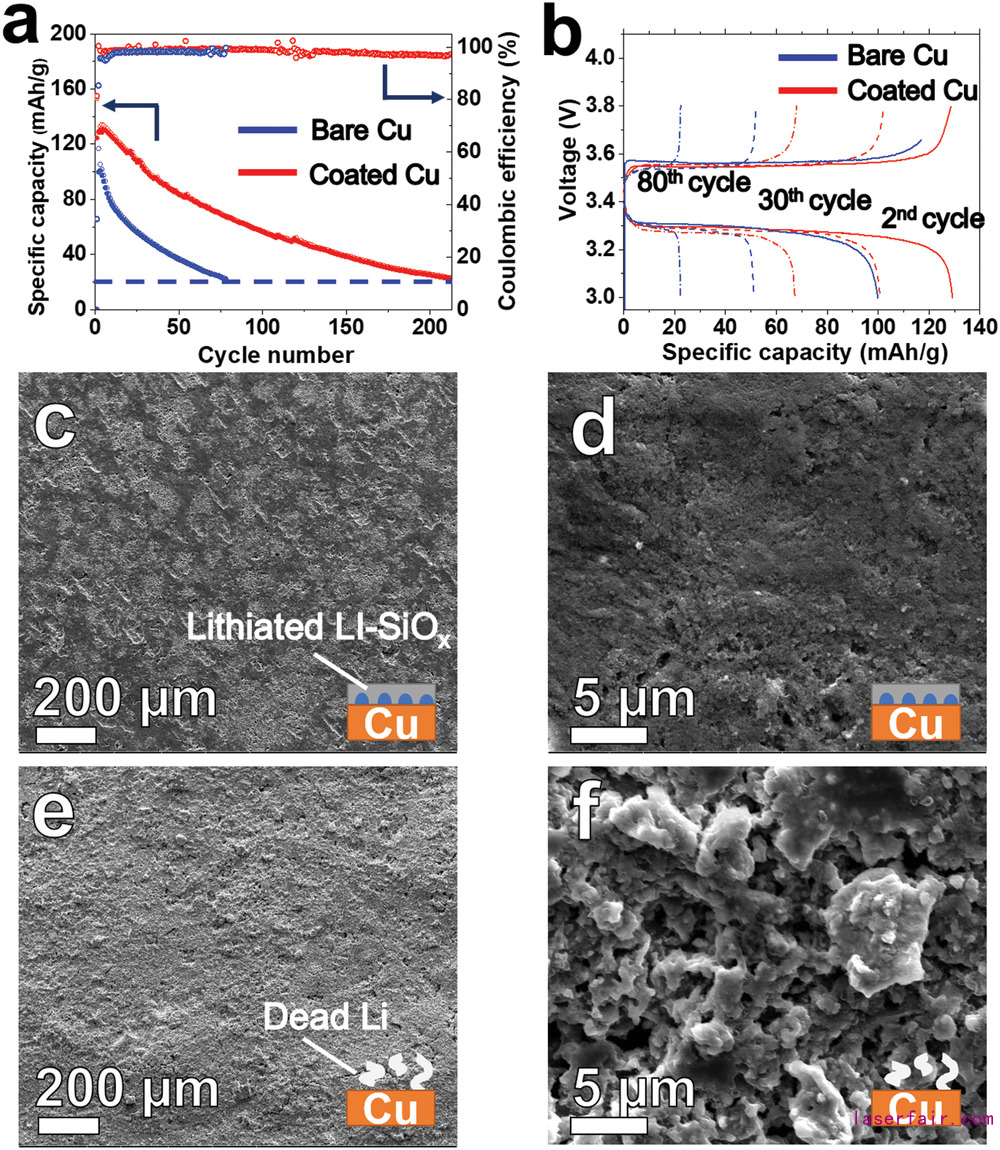

图4. 100圈循环后材料的SEM顶视图

(a-c) Li-SiOx包覆Cu箔和Li片组装的半电池循环100圈后的SEM顶视图(电流密度为1 mA cm-2,总计2 mAh cm-2);

(d-f) 裸露Cu箔和Li片组装的半电池循环100圈后的SEM顶视图(电流密度为1 mA cm-2,总计2 mAh cm–)。

图中可以看出,在1 mA cm-2的电流密度下循环100圈后,包覆后的Cu箔表面更为平滑致密,没有锂枝晶或无活性的锂颗粒,这是由于Li金属在Li-SiOx薄层上沉积更为均匀,形成的SEI更为致密稳定。

![]() 图5. 与LiFeO4组装成全电池后的性能表征

图5. 与LiFeO4组装成全电池后的性能表征

(a) 0.9 mA cm-2电流密度下全电池的循环稳定性测试;

(b) 0.9 mA cm-2电流密度下全电池的电压–比容量曲线;

(c-d) 全电池50圈循环后包覆Cu箔的SEM顶视图;

(e-f) 全电池50圈循环后裸露Cu箔的SEM顶视图。

经Li-SiOx包覆的Cu箔与LiFeO4组装成全电池循环100圈后,容量保持率为45.6%,平均库伦效率为99.2%,且在容量衰减至70%前可循环超过60圈,满足目前对于无负极锂金属电池的循环要求基准。从SEM顶视图可看出包覆后的Cu箔组装成全电池循环50圈后表面平整光滑,而裸露的Cu箔则出现众多无活性锂颗粒及裂痕。

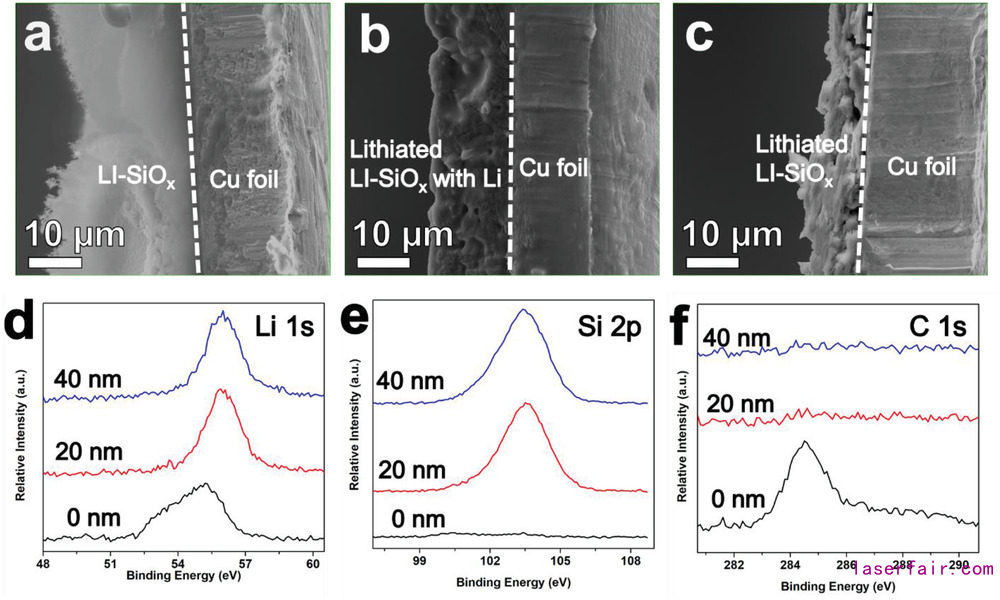

图6. Li-SiOx包覆Cu箔的SEM侧视图及XPS表征

(a) 崭新的Li-SiOx包覆Cu箔SEM侧视图;

(b) 经过2 mAh cm−2 Li沉积后的Li-SiOx包覆Cu箔SEM侧视图;

(c) Li脱出后的Li-SiOx包覆Cu箔SEM侧视图,白色虚线为边界线;

(d-f) Li-SiOx包覆Cu箔全电池100圈循环后的XPS表征。

Li-SiOx的包覆缓和了Li金属沉积和脱出过程中造成的碎裂,保证了SEI整体结构的完整性,减少了电解液的消耗,使得充放电过程中材料表面不会出现大的裂痕,较好地避免了锂枝晶和无活性锂的出现。不同深度的XPS表征说明材料表面的SEI主要成分是有机锂盐,而内层成分主要为锂硅酸盐等无机盐。

总结展望

作者利用商用的激光切割器将常见的硅基胶带转变为多孔SiOx薄膜,直接黏附于Cu集流体上形成包覆材料。相较于其他包覆沉积手段,激光诱导的方法不仅制备时间短,同时能避免毒性有机试剂的使用,并且无需长时间干燥。利用该方法制备的无负极锂金属全电池具有优异的库伦效率,质量比能量约为209 Wh kg-1,在容量衰减至70%前可循环超过60圈。该工作对未来无负极锂金属电池和柔性电池的研究和应用有着一定的借鉴意义,同时在便携式小型器件及短程应急供电等领域有着良好的前景。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们