轮焊接既可减少零件数量,又能提高齿轮质量和降低齿轮的制造成本,因此,在汽车工业中早已广泛应用。在激光焊接齿轮以前,齿轮的焊接一般采用电阻焊、感应焊、电子束焊等工艺方法。与上焊接工艺相比,激光焊接齿轮无需在真空中进行,而且可避免焊接变形,保证了焊接后的齿轮无需再精加工。不仅如此,激光焊接可使焊缝深宽比高达10:1,且焊缝处具有相当或优于母材的综合机械性能,保证了齿轮可以传递较大的扭矩[1]。因此,齿轮激光焊接是一个发展趋势。目前世界各大汽车制造厂竟相采用激光焊接齿轮,以提高产品在国际市场上的竞争力。我国齿轮激光焊接设备设计制造水平和能力目前还比较薄弱,国内主要汽车厂的齿轮激光焊接设备主要依赖进口,且价格昂贵。因此,研制开发汽车变速箱双联齿轮激光焊接机,对推动我国汽车工业的发展具有一定意义。

1 双联齿轮

汽车变速箱双联齿轮激光焊接机的焊接对象是富康轿车的五速箱四档从动齿轮、四速箱五档从动齿轮和五档从动齿轮三种,它们的结构形式相同,都由齿轮、齿圈和垫片组成,齿轮材料为27MC5(法国牌号),齿圈材料为16MC5(法国牌号),如图1所示。齿圈的两面有细微的差别,A面齿侧倒角,装配时要求齿圈A面向外,其内孔D1与齿轮轴外圆D3为过盈配合,过盈量要求控制在一定的范围;垫片的内孔D2与齿轮轴外圆D3为间隙配合。设备生产率要求能达到每小时生产64件,双联齿轮要求焊缝深度为1.5±0.25mm, 焊缝宽度小于 1.1mm,焊缝偏移量为±#p#分页标题#e#0.1mm,双联齿轮传递扭矩大于1000Nm。

图1双联齿轮

2 整体方案的确定

在进行双联齿轮的激光焊接机的整体方案的设计时,我们对双联齿轮进行了认真的分析,确定了需要解决的四个关键问题:

(1)双联齿轮压装过程中齿圈的内孔和齿轮的外圆过盈量的检测。双联齿轮压装过程中须对齿圈的内孔D1、齿轮的外圆D3之间的配合进行检查,保证过盈量控制在一定的范围内。齿圈的内孔D1和齿轮的外圆D3的尺寸一般呈正态分布,即使合格的齿圈和齿轮,当齿圈的内孔D1靠近上偏差,而齿轮的外圆D3靠近下偏差;或者,当齿圈的内孔D1靠近下偏差,而齿轮的外圆D3靠近上偏差,都会出现压装后的双联齿轮不符合质量要求,这是在压装前无法检测出来的。

(2)双联齿轮压装过程中齿圈的装配方向的检测。齿圈A面齿侧倒角,装配时要求齿圈A面向外,由于齿圈两面的差别细微,在压装时如何判别齿圈的安装方向是一个难点。

(3)双联齿轮压装前齿圈的扶正。由于齿圈的内孔D1和齿轮的外圆D3的公差配合为过盈配合,齿轮的前段有一小台阶,所以齿圈套在齿轮上的自然状态容易为倾斜状态,导致无压装,因此,压装前必须将齿圈扶正。#p#分页标题#e#

(4)双联齿轮的激光焊接工艺参数的确定。激光焊接的焊缝容易出现气孔、裂纹、咬边等缺陷,如何通过激光焊接工艺参数的优化避免这些缺陷的出现。不仅如此,汽车用的双联齿轮还要求较大的焊缝深宽比,以便传递较大的转矩,且焊缝首尾相接处不允许有凹坑等外观缺陷。虽然在设计整体方案时并不需要也不可能每一项工艺参数都确定下来,但对于激光功率、焊接速度等对设备的结构有较大影响的工艺参数必须通过试验得到。

在汽车变速箱双联齿轮激光焊接机方案确立的过程中,我们始终把上述问题作为重点解决的问题。由于对齿圈的内孔D1和齿轮的外圆D3的尺寸进行在线测量技术难度较大,费用高,不可能对齿圈的内孔D1和齿轮的外圆D3的配合过盈量进行直接检测。我们用相同的材料加工一批齿圈和齿轮,控制齿圈的内孔D1和齿轮的外圆D3的实际尺寸接近上偏差或下偏差,通过在压力机上进行装配,测出在过盈量上限和下限所需的压力值,从而通过间接的方法检测齿圈的内孔D1和齿轮的外圆D3的过盈量。对于对设备的结构有较大影响的工艺参数的确定,我们借助已有的三坐标激光加工设备通过插补的方式模拟齿轮焊接,取得了相当多的试验数据。在此基础上经过设计和反复论证,确立了汽车变速箱双联齿轮激光焊接机的技术方案为:整个设备由双联齿轮压装机床和双联齿轮激光焊接机床组成,两台机床之间由输送装置连接,由两名工人操作。该方案结构简单,制造成本较低,设备的可靠性大大提高,其加工工艺过程和工作原理为:齿轮、齿圈和垫片在齿轮压装机床上装配、压紧,然后由输送装置传送至齿轮激光焊接机床,在齿轮激光焊接机床上进行焊接。

3 双联齿轮压装机床

3.1 工艺过程和工作原理

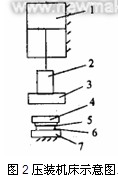

双联齿轮压装机床由主机、液压系统和控制系统构成,其主机结构示意如图2所示。将齿轮4、垫片5及齿圈6按规定顺序安装定位于机床工作台面的夹具7上。夹具中的检测装置自动对齿圈的安装方向进行检测,如果齿圈安装方向不正确。控制系统控制机床压头3不能压下,如果齿圈安装方向正确,则按动启动按钮后,由液压缸#p#分页标题#e#1推动机床压头3下压,从而将具有过盈配合的齿轮4、齿圈6及垫片5压合在一起。在机床压头上装有压力传感器2,能对压装过程的压力信号进行数据采集,控制系统将采集的数据进行处理,压力值一旦超出规定装配过盈量的压力上下限时,表明齿轮或齿圈的配合不符合要求,系统则发出报警和停机,等待操作人员进行处理。这样,可避免不合格的工件流入下一道工序。压装夹具中的检测装置不仅可检测齿圈的安装方向,而且还可以对是否安装了工件进行判断。齿轮压装机床采用了全封闭的防护结构,只有在有机玻璃的拉门关闭后,门检测开关发出信号,左右手同时按下左右两个启动按键后,压装工作才能进行。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们