在一些实际应用中,半导体激光器需要工作在准连续或硬脉冲(hard pulse)条件下,也就是在一定的占空比(等于脉宽x重复频率)下工作。对于长脉宽,高占空比的工作条件,比如300 ms,1 Hz,30%占空比,这对器件的抗热疲劳、耐高温、环境适应性强等特性提出了更高的要求。而传统的铟封装高功率半导体激光器显然已不能满足这些苛刻的使用条件。伴随着功率的提高,半导体激光器可靠性也会逐渐降低,如何保证在高功率输出的同时兼备高可靠性已成为当前业界最关心的问题。本文介绍了全无铟封装传导冷却高功率半导体激光器叠阵,阐述了影响其特性的主要因素,对各种因素进行了分析和讨论,并提出了提高器件性能的策略和方法。

1、瞬态热管理

随着半导体激光器向更高功率的不断发展,器件有源区的温度也随之增加。热管理对于高功率半导体激光器而言至关重要,因为半导体激光器大约45%的电能都转换成热损耗掉了。器件的散热能力直接影响激光器的结温,结温过高将显著影响半导体激光器巴条的性能,如输出功率下降、阈值电流增大、斜坡效率减小,慢轴发散角增大和寿命缩短等。

对于高功率半导体激光器,结温由式(1)而得

其中Th为器件热沉温度、Rth为器件热阻、V0为结偏压、I为工作电流、Rs为串联电阻、Po为输出光功率。由上式可见激光器的结温主要由热沉的温度和器件本身的热阻决定,其中热沉温度由激光器的使用条件所决定。

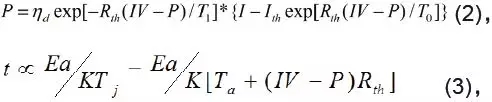

半导体激光器的输出功率与热阻的关系如(2)式所示,器件使用寿命与热阻的关(3)式所示。

半导体激光器的热阻包括芯片的热阻和封装带来的热阻。有效的热管理是提高器件性能的关键。提高热管理主要从减小芯片热阻、减小贴片界面热阻和设计封装结构三个方面来实现。热阻计算方法如下[2]:

Rth=L/kA (4)

其中:L为热传导距离(m),A为热传导通道的截面积(m2),k为热传导系数(W/mK)。

由(4)式可知,要减小芯片的热阻主要有以下两种途径:一是选择热传导系数大的材料,二是在材料确定的情况下尽可能减小热传导距离或者增大热传导通道截积。基于此,可通过增加芯片腔长(从1mm增加到1.5mm)和提高填充因子来减小热阻。

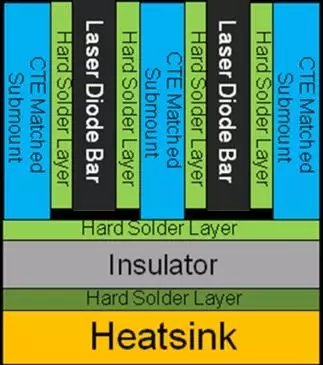

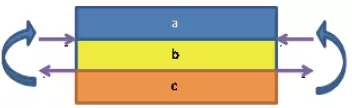

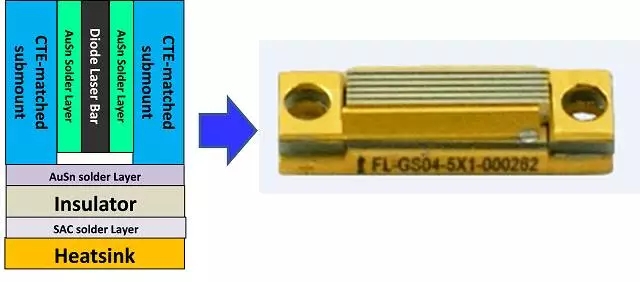

为了提高器件的瞬态热传导能力,本文所述的传导冷却高功率激光器叠阵结构示意图如图1所示[3,4,5,6]。利用全无铟金锡焊料封装工艺技术,激光巴条被热膨胀系数匹配(CTE-match)的衬底材料叠层累积起来,类似“三明治”结构,巴条组与热沉之间有绝缘层隔离。每个巴条所产生的热都通过衬底材料传导到绝缘层,再通过绝缘层传导到底部的高导热热沉材料,将激光器产生的废热传导出去,如图 1 中红色箭头所示。这种设计就使得该结构的热沉不带电,为终端客户省去了外加绝缘结构的步骤,降低了系统的设计难度,并减少了成本。

图1 传导冷却封装高功率半导体激光器叠阵

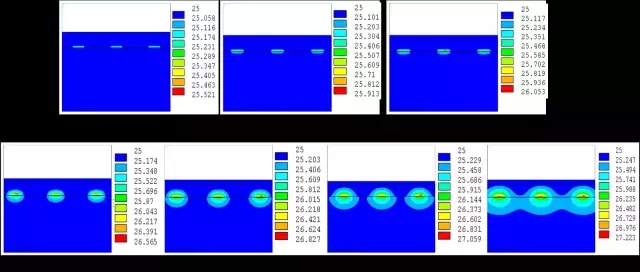

对于用于泵浦固体激光器的传导冷却高功率半导体激光器叠阵,通常工作在100μs-300μs的脉冲宽度范围内,瞬态热管理就至关重要。图 2是一个巴条内3个发光点的典型瞬态温度分布。通过分析瞬态条件下的热分布,深入研究每个巴条甚至每个发光点的温度特性,可以计算出半导体激光器叠阵的结温,分析其相对条件下的最高温度,指导实际的封装,提高器件的寿命和可靠性[7]。

图2 典型瞬态温度分布

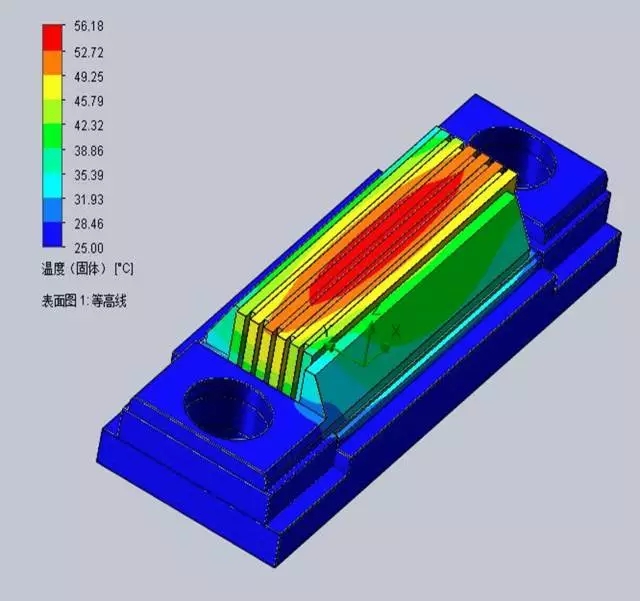

图3是GS04-5bar结构达到稳态后的温度分布,可以看出,该结构的最高点温度为56.18℃,位于巴条组中心位置,从中心到巴条组边沿温度逐渐降低。若每个巴条所产生的废热能被及时带走,达到稳态后每个巴条的温度会均匀分布,不会产生中间部位温度偏高的现象。这与该结构所工作的脉宽和重复频率有关,存在相邻巴条之间的热串扰现象[8]。为降低热串扰,需要优化器件结构,或降低器件工作的脉宽和重复频率。

图3 GS04-5bar结构的温度分布

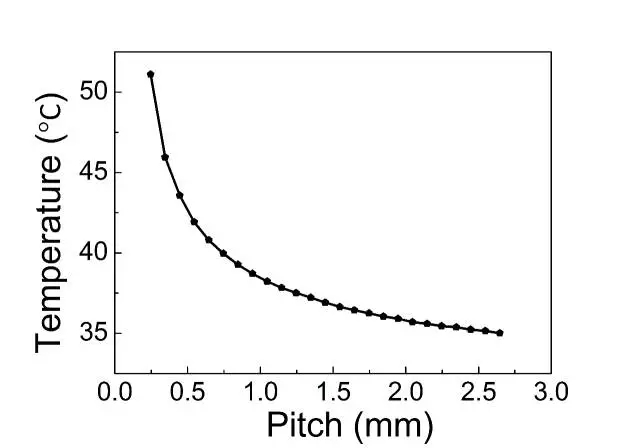

另外,对于传导冷却高功率半导体激光器叠阵,不同pitch的封装结构对器件的热阻影响不同,如图 4所示。显而易见,在相同使用条件下,器件结构的pitch越小,其散热能力越弱。

图4 不同pitch下传导冷却叠阵温度分布

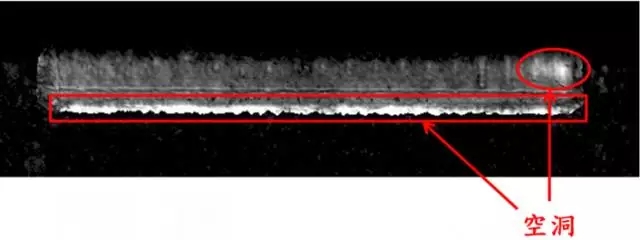

除了结构外,贴片界面的热阻还主要受各贴片层的空洞影响,贴片层的空洞大小和密度严重影响器件的热阻[9]。图 5 给出了封装贴片层有空洞与无空洞对比图片。可以看出,相对于图 5(b)无空洞的贴片界面,图 5(a)中巴条的边沿位置和右上角存在明显的空洞,这将导致激光器巴条的有源区产生局部热点(hot spot),严重影响激光器的可靠性和寿命。可以通过优化金属层结构以及封装贴片工艺技术来降低贴片层空洞,进而减小贴片界面的热阻,提高散热能力。

(a) 有空洞

(b) 无空洞

图5 贴片层有空洞与无空洞对比

综上所述,要提高热管理,需要从芯片、封装结构、贴片工艺和材料三个方面考虑:一是优化封装结构,采用散热效率高的封装结构;二是提高贴片工艺技术,进行无空洞贴片封装;三是采用具有更高热导率的材料封装。

2、热应力管理

半导体激光器的热应力将导致器件波长漂移、光谱畸变和展宽等,极大影响了器件的性能。热应力的产生是由于芯片和衬底的热膨胀系数(CTE)失配所导致。热应力与热膨胀系数和温度的关系为:

![]()

1、E2分别为材料的弹性模量,α1、α2分别为材料的热膨胀系数,Tf为焊料凝固点的温度,Ts为应力测试点的温度(工作温度)。

对于传统的铟封装单巴条高功率半导体激光器[10],由于半导体激光器和铜热沉之间的热膨胀系数差异为10.1×10-6/℃。在封装过程中,器件的温度需要由铟的熔点(156℃)降到室温(25℃),温差达131℃。根据公式(5)算得产生的热应力对于标准的10mm长的激光器巴条来说,将使铜热沉和激光器巴条间出现14μm的收缩差异,从而导致激光器巴条变形。而金锡焊料的熔点为283℃,比铟的高了127℃,从熔点降低至室温,若采用铜做热沉材料,热应力会导致芯片产生近26μm的形变,足以使芯片发生严重的变形,甚至开裂损伤。图 6 是焊料从熔点降至室温过程中热应力导致巴条弯曲的原理示意图。

图6 近场非线性(smile)形成的原理示意图

激光器外延材料内的热应力影响器件的发射波长,应力对波长的影响系数为~1*10-5 eV/bar(或~0.005nm/bar)。半导体激光器的张应力和压应力对光谱漂移产生不同的效果,张应力引起红移,压应力引起蓝移[11]。而整个半导体激光器巴条宽度内发光单元所遭受的非均匀热应力将会造成波长分布不均匀,导致光谱展宽,如图 7 所示

图7 热应力不均匀导致光谱展宽

较大的热应力会导致半导体激光器巴条损伤,甚至芯片断裂,如图 8 所示。

图 8 热应力导致的芯片损伤

减小热应力的影响有三个途径:第一,采用热传导率高,并且热膨胀系数与芯片更加匹配的衬底/热沉材料;第二,通过优化封装工艺降低施加在激光器巴条上的热应力;第三,通过优化封装工艺降低巴条组上热应力分布的不均匀性。

3、全无铟封装

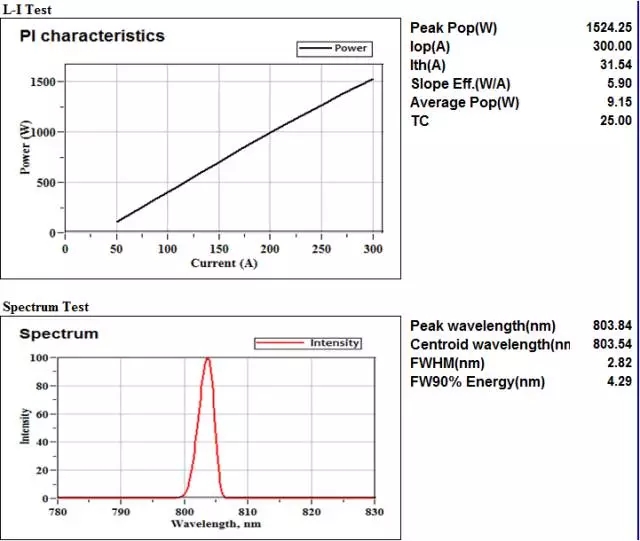

铟焊料是大功率半导体激光器封装中最常用的焊料之一。然而铟焊料在脉冲情况下、高温低温下循环以及环境温度下循环易产生热疲劳。另外,铟焊料在高电流下易产生电迁移和电热迁移的问题,影响半导体激光器的可靠性。研究发现铟焊料封装的激光器寿命远远低于金锡焊料封装的器件[12]。为了避免出现铟焊料封装的器件失效,炬光科技开发了全无铟化的封装技术,每个巴条与CTE匹配的衬底材料、绝缘材料之间均采用金锡焊料键合封装,绝缘层材料与热沉也采用无铟的焊料,如图9所示。由于采用无铟化封装工艺技术,激光器叠阵中每个巴条可以在更高结温更高输出功率下可靠工作,这样叠阵结构的体积可以做得更小巧,重量可以做的更轻。封装后的该结构重量仅为2.3克,如图10所示。图11为2.3克 1500W传导冷却高功率半导体激光器叠阵的功率-电流和光谱特性曲线。

图9 全无铟封装传导冷却高功率半导体激光器叠阵

图10 2.3克传导冷却封装高功率半导体激光器叠阵

图11 2.3克 传导冷却半导体激光器叠阵的

功率-电流和光谱曲线

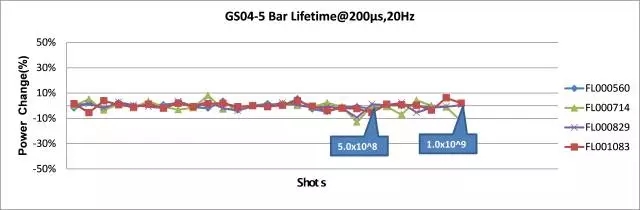

采用全无铟化封装技术可克服铟焊料封装器件易产生热疲劳、电迁移和电热迁移等问题,提升高功率半导体激光器的可靠性。炬光科技公司拥有全无铟化半导体激光器封装工艺技术,并成功实现了质量稳定的批量化生产,向客户提供高性能长寿命的半导体激光器产品。图12显示在QCW条件下额定功率为1500W的GS04激光器的寿命测试时间已经超过109shots,功率无任何衰减,目前寿命测试还在继续进行。

图12 808nm半导体激光器叠阵寿命测试结果

4、窄光谱控制

对于以半导体激光器作为泵浦光源激励固体、或光纤激光器的应用,需要窄光谱宽度的半导体激光器,以利于固体激光器晶体的高效吸收。通过减少泵浦半导体激光器的光谱宽度来提高光谱精度,使得激光系统设计者能够改善激光系统的体积、效率、功率和光束质量等参数,同时又减少了系统散热成本。光谱宽度是半导体激光器叠阵产品的关键指标之一,因此改善光谱特性有利于提高产品质量,减少成本及增加产品竞争力。

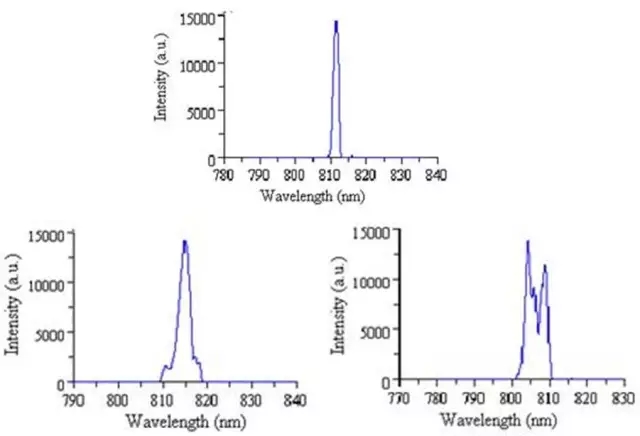

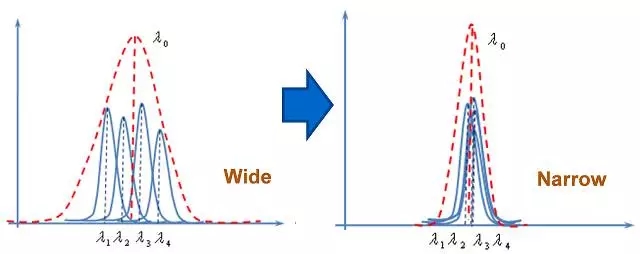

半导体激光器阵列的光谱展宽主要是由于每个发光点的发射波长不一致引起的。 对于高功率半导体激光器叠阵,宽光谱曲线可能会出现侧峰、双峰甚至多峰,如图13所示。叠阵内每个巴条输出波长不一致以及由于封装导致的热和热应力效应都将使巴条输出光谱展宽,其中后者是主要因素[13]。

图13 几种典型的光谱分布

获得窄光谱的困难是如何保持各个巴条的温度均匀和应力均匀,从而消除局部热效应和应力效应。为了获得窄光谱,需要根据封装结构的热分布对组成传导冷却叠阵的各个巴条进行波长匹配,将满足目标要求波长的巴条封装在一起,获得窄的光谱特性,其原理如图14所示[14,15]。

图14 光谱控制技术原理

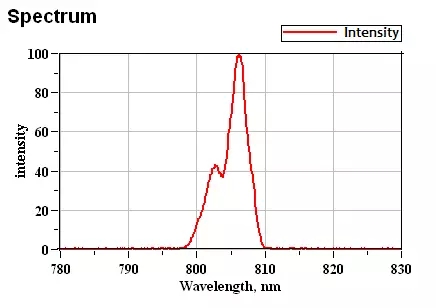

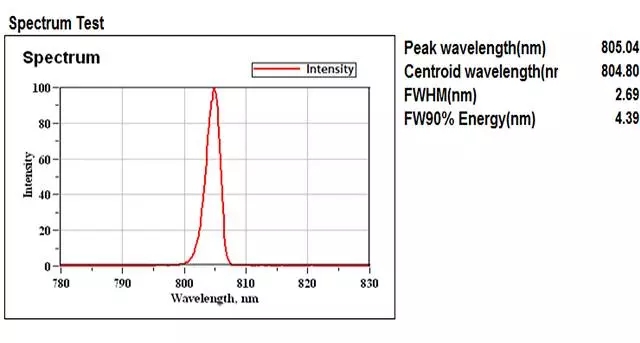

利用窄光谱控制技术,炬光科技封装了GS04-5bar传导冷却半导体激光器叠阵,一个典型光谱如图15所示,其光谱半高全宽小于3nm,90%能量宽度小于5nm。

图15 一个典型GS04-5bar叠阵的光谱曲线

5、高可靠性

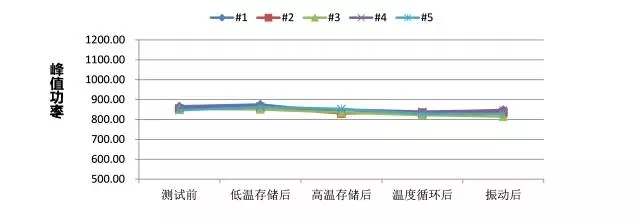

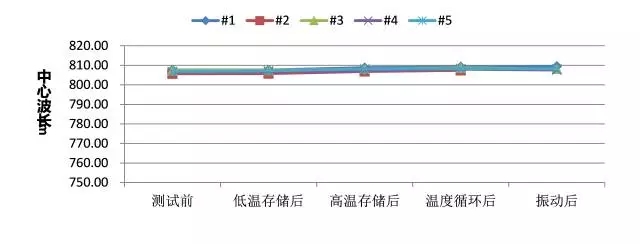

与铟焊料相比,无铟化金锡封装工艺具有抗热疲劳、耐高温、储存时间长、性能稳定、环境适应性强等优点,极大地提高了器件的可靠性。为彻底克服铟焊料封装存在的隐患,炬光科技已开发了全无铟化封装技术,生产了多系列的、全无铟化封装的、高可靠性的高功率半导体激光器产品。这些全无铟化技术封装的产品均通过了包括高、低温-40℃~+85℃存储和温循环境、以及相应的振动冲击等环境试验。从图16可以看出,环境试验后全无铟化封装激光器的功率衰减小于5%,光谱基本保持不变。

(a)输出功率变化曲线

(b)中心波长变化曲线

图16 全无铟化传导冷却叠阵产品环境试验前后的数据对比

总结

本文介绍了全无铟封装传导冷却高功率半导体激光器叠阵,从瞬态热管理、热应力管理、全无铟封装、窄光谱控制、可靠性五个方面进行了分析和讨论,并提出了提高器件性能的策略和方法。

参考文献

[1]Yongkun Sin, Brandan Foran, NathanPresser,et al. Reliability and Failure Mode Investigation of High PowerMulti-Mode InGaAs Strained Quantum Well Single Emitters[J], Proc.of SPIE Vol.6456(2007) 645605-1

[2] FANG Hua, LI Yang, “Thermal Analyse and Design of High-Power LED”, ADVANCED DISPLAY, 2007 (9),67-70

[3] Jingwei Wang, Xingsheng Liu,Conduction cooled high power semiconductorlaser and method for fabricating the same,US8989226B2, 12.May,2015

[4] 王警卫,刘兴胜,一种传导冷却叠阵半导体激光器封装结构,201410528204.2.

[5] 王警卫,宗恒军,刘兴胜,一种传导冷却叠层阵列高功率半导体激光器,201410529131.9.

[6] 王警卫,侯栋,刘兴胜,机械连接式传导冷却半导体激光器, 201410528287.5.

[7] JingweiWang, Xiaoning Li, Dong Hou, Feifei Feng, Yalong Liu, Xingsheng Liu, “Advancesin Bonding Technology for High Power Diode Laser Bars”, SPIE Proceedings ofComponents and Packaging for Laser Systems, invited talk, Proc. of SPIE Vol.9346, 934605-1~21, 2015

[8] Xingsheng Liu and WeiZhao, “ Technology Trend and Challenges in High Power Semiconductor LaserPackaging”, Proceedings of 59th Electronic Components and Technology Conference(ECTC), pp.2106-2113, 2009.

[9] Zhenbang Yuan, Jingwei Wang, Xu Chen, Peiyong Wei, Di Wu, Xingsheng Liu, “Studyof Steady and Transient Thermal Behavior of High Power Semiconductor Laserarray,” Proceedings of 59th Electronic Components and Technology Conference(ECTC), pp.831-836, 2009.

[10] Jingwei Wang, Lijun Kang, Kai Yang, Peiyong Wei, XingshengLiu, “Study of the mechanism of "smile" in high power diode laserarrays and strategies in improving near-field linearity,” Proceedings of 59th ElectronicComponents and Technology Conference (ECTC), pp.837-842, 2009.

[11] R.Stakse, J. Sebastien, J. Wenzel, G. Erbert, H.G. Hansel, “Influence of mountingstress on polarization degree of electroluminescence of laser diode bars”, IEEELasers and Electro-Optics Society13th Annual Meeting, 13-16 November 2000, TheWestin RioMar Beach, Rio Grande, Puerto Rico , pp. 10-15, 2000.

[12] Jingwei Wang , Xiaoning Li, Feifei Feng,Yalong Liu, Dong Hou , Xingsheng Liua, “Packaging of Complete Indium-free HighReliable and High Power Diode Laser Array”, Proceedings of XX InternationalSymposium on High-Power Laser Systems and Applications 2014, Proc. of SPIE Vol.9255, 92550X-1~8, 2015

[13] Xingsheng Liu, et al, Electronic Components and Technology Conference, IEEE,2008, pp1005-1010.

[14] Xiaoning Li, Lijun Kang, Jingwei Wang, Pu Zhang, Lingling Xiong, Xingsheng Liu,“High Reliability 20KW QCW Area Array Diode Laser”, SPIE Proceedings ofHigh-Power Diode Laser Technology and Applications X, Proc. of SPIE Vol. 8241,82410C-1~8, 2012

[15] DongHou, Jingwei Wang, Lijun Gao, Xingsheng Liu; “Horizontal Array of High PowerDoide Laser Stack Development using Spectrum Control Technology and Hard SolderBonding Technology”, SPIE Proceedings of Components and Packaging for LaserSystems, Proc. of SPIE Vol. 9730-9, 2016

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们