LaserPipe项目涉及两个业界合作伙伴,分别是英国焊接研究所(TWI )和Ol ive r Cr i spin Robotics (OCR)公司。该项目受到创新英国资金计划的支持,目标是通过使用高功率的工业激光器以及蛇形机器人设计和开发出适用于内孔多部位激光焊接的激光焊接头。

这一项目的主要驱动力在于展现可实现工业化的、相对高效的解决方案,用于核设施的常规维护,以更换受腐蚀或已蚀薄的管道。由于要从外部进入管道进行维护或生产新的管道来替代被腐蚀的管道是比较困难的,因而工厂经常会面临长时间的停产。所谓的LaserPipe焊接方法则可以通过采用激光管内焊接的方式来实现管道的远程和原地生产和维修。结合使用蛇形机器人和光纤激光器,能够在管道内部进行可靠的远程焊接,目标是减少加工周期,尽可能减少工厂停产时间。

进行管内自体激光焊接需要攻克诸多挑战。主要的工业激光焊接工艺大部分采用了平焊位(PA),但要对管道进行内孔多部位焊接,必须考虑诸多新的因素:

● 需要加大力度,以控制和减少有限空间内的飞溅物和烟尘;

● 在可能发生热损伤的情况下,确保光学部件的便捷更换;

● 要实现穿透型焊接,因为这是在一个或尽可能少的焊道内完成焊接的最高效的方式。

必须充分理解焊接过程中的重力作用,以及焊接熔池和透孔中的液体和蒸气流动机制,因为旋转的激光头将焊接从平焊位(PA)扩展为向上立焊(PF)、仰焊(PE),最后到立向下焊(PG)位置。

材料和设备设置

开展的内孔焊接试验主要采用对焊方式将不锈钢管焊接在一起。用两种不同尺寸的管道进行了这些实验。

● 外径(OD)324.2mm,内径(ID)315mm,壁厚4.6mm;

● OD为273.4mm,ID为265mm,壁厚4.2mm。

选择这些尺寸是因为它们是标准管径,可在市场上买到,成本低。此外,4–4.6mm的壁厚同样也适用于核工业所用的管道。

所用的激光系统是连续波掺镱光纤激光器,光束通过光纤被传输到各种广泛使用的现成加工头组件中。

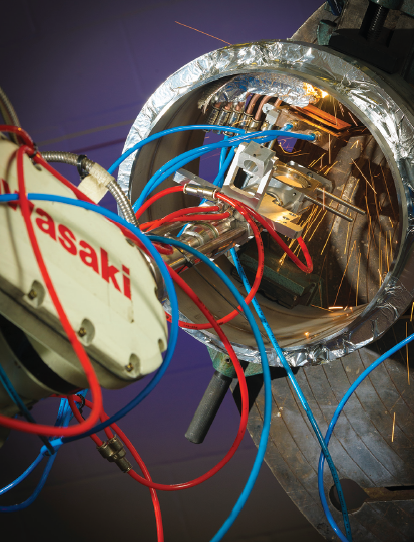

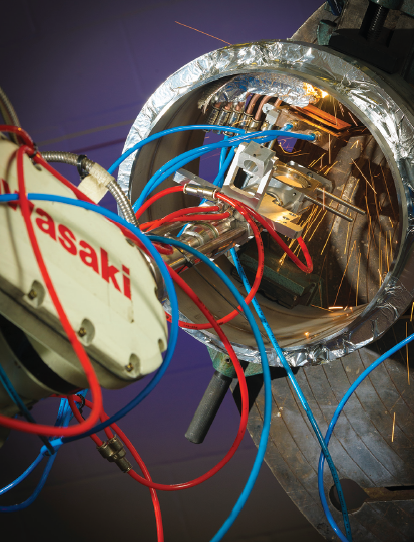

光学元件设置专门设计用以反射与焊接头垂直的光束,并且确保可采用现成组件,以此在性能、尺寸小型化及相对较低的设备投资成本之间保持平衡。所有光学元件都放置在专门设计,供内孔管道焊接的创新型激光焊接头(图1)中。

图1:特制的TWI加工头可集成在现成的光学元件中

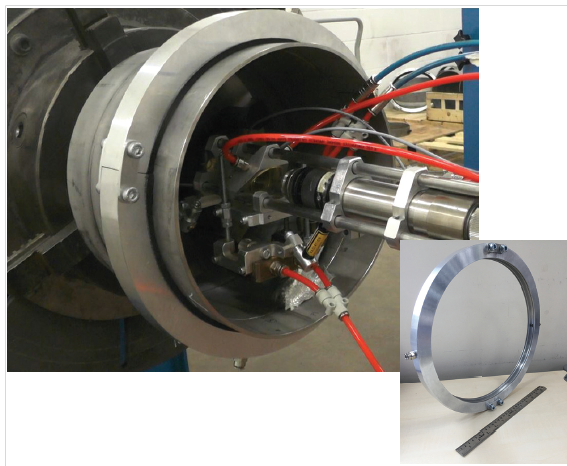

应当配置一把气刀,用于保护加工头(尤其是光学部件)免受实验过程中产生的飞溅和烟尘的损伤。工件附近采用了氮保护气体,因为氮气在不锈钢中的溶解度相对较高,从之前的激光焊接结果可知,与氩气或氦气相比,可以减少焊接金属气孔。通过紧靠焊接点的四根铜管组成的排管装置向焊接部位通入氮气进行保护。焊接部位根部则通过特别设计制造的不锈钢项圈使其免受大气氧带来的损害。气体保护项圈设有进气/排气阀、方便管道更换的铰链区,以及供氮气与焊接部位进行交互作用的机加工通道。大部分实验中,激光焊接加工头被装在六轴铰接臂机器人上。实验中分别对不同位置的激光束焦点的情况进行了考察。

使用一款基于内窥镜摄像头的高分辨率监控系统,确保机器人按照设定程序将聚焦激光束瞄准需要焊接的区域。在所有试验中,肉眼可见的引导式激光器均瞄准焊接线,而高功率焊接激光束(红外光,肉眼可见)采用与引导式激光器相同的路径进行工作。

三根低功率的指向型激光二极管用于确保在焊接过程中瞄准焦点位置。采用三角形的安装布局,激光二极管分别位于计算好的激光束焦点位置上,指向同一个方向,形成一个焦点。

这样,在编程过程中如果材料表面的光斑图像各自分开,表明光束焦点在焊接表面的位置不正确,从而需要进行修正。

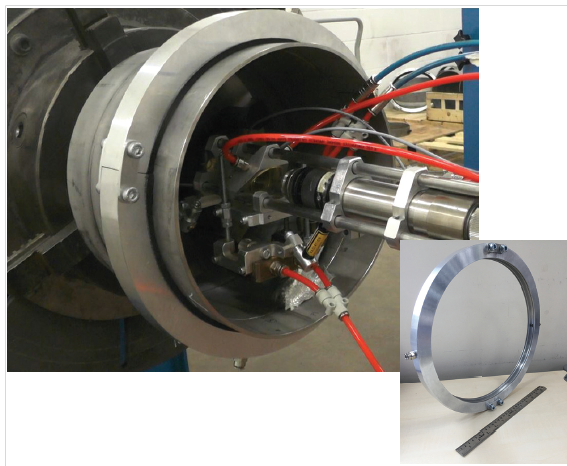

图2:用于保护焊接部位根部区域的气体保护项圈(右)。

在测试中经过优化的焊接参数包括功率、移动速度。气体保护项圈见图2。

多部位内孔管道焊接

所制定的焊接工艺规程(WPS)能打造出有望满足核工业所需的高质量、全渗透型焊接点。特别需要指出的是,这些焊接点具有以下特征:

● 均匀一致的、无裂缝的焊接表面;

● 将近4mm宽的焊缝,用以改善组件的组装公差;

● 焊接表面在焊缝宽度、褪色方面看不出有任何差异,也无材料滴穿现象,这是因为焊接位置的变化是通过焊接头的旋转来实现的。这可能也归因于不锈钢的粘滞度比铝相对更高所致;

● 由气体保护装置将焊接点与氧气进行适当阻隔,在管道的所有部分形成光亮的银色焊接外观;

● 通过多个位置进行的影像学分析结论显示,内孔焊接材料没有产生穿透壁厚的微孔(图3);

图3:在平焊(a)、立向上焊(b)、仰焊(c)、和立向下焊(d)位置对4.6mm的不锈钢进行自体激光焊接,所产生的对接焊缝的X射线照片的典型特征。

● 根据BS EN ISO 13919-1(焊接.电子和激光束焊接接头.缺陷的质量级别导则)进行的焊缝质量评估,总体上达到了标准所规定缺陷范围的严格质量标准。

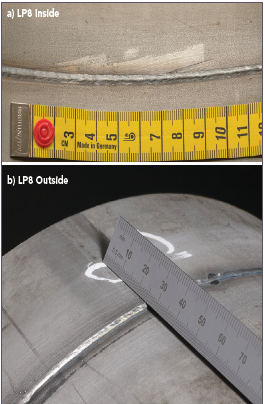

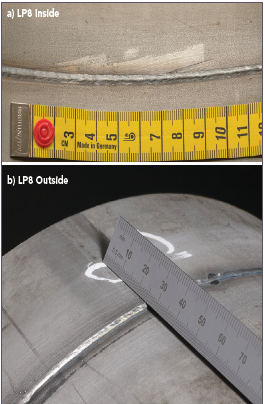

图4显示的是全渗透管道内孔焊接表面以及从同一根管道外侧根部的图片。该管道壁厚为4.6mm。由于管道呈椭圆塌陷,在焊接前会存在高低错位。但是,激光焊接参数使得焊缝可通过自体激光焊接获得均匀的密封。

图4:内(a)外(b)侧壁厚为4.6mm的管道的典型对角焊缝。由于管道椭圆塌陷,焊缝有些区域存在高低错位的现象。

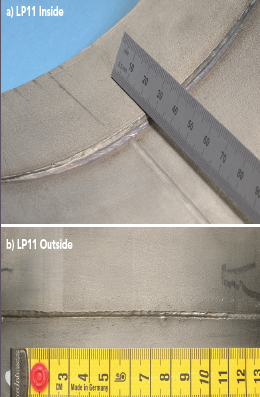

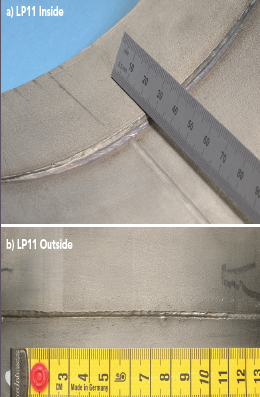

图5显示的是另一个全渗透型焊接管组件,壁厚4.2毫米。与图4所示焊接组件类似,由于管道有些椭圆塌陷,沿着焊缝方向存在一些高低错位。采用了与图4相同的焊接参数,显示在管道装配时参数的重现性并不是最优的。

图5:管内(a)外(b)壁厚为4.2mm的典型对焊。由于管道椭圆形塌陷,焊接部位出现了高低错位。

结论

通过多部位内孔激光焊接不锈钢实验,得到的主要结论包括:

● 随着焊接部位的变化,没有观察到明显的焊缝差别,如焊缝宽度、褪色、材料滴穿;

● 如果完全焊透厚实的横截面可能需要熔融大量材料,由于重力的作用,焊缝的外观看上去就会随着焊接部位的变化而改变,因此,可能需要改变功率和(或)速度等焊接参数;

● 可通过多部位内孔自体激光焊接完成壁厚最高达5mm的不锈钢管的焊接,核工业因此可以通过最大程度地缩短停机时间而受益。所开发的技术有助于应对当前管道生产及维修过程中所需要的从外部进入才能焊接等相关问题。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们