对于碳纤维增强塑料件的连接,粘合剂粘接相对于机械紧固件来说具备多方面的优势。具体来说,使用粘合剂不会产生穿孔,因而不会损坏纤维结构;不会在接口周围产生集中应力;是一种轻量替代方案。然而,如果部件表面存在污染物,例如脱模剂,就难以达到高的粘合强度。

人们研究了在粘合之前获取理想表面质量的各种技术。这些措施包括采用剥离层,以及各种机械制备技术,例如研磨或喷砂处理。遗憾的是,每种工艺都有它们自身的缺陷,要么是速度问题,要么是复杂度问题,要么需要后续的清洗操作。

以准分子激光为基础的表面清洁和烧蚀技术现在可以提供一种实用的替代方案,采用此技术产生的表面可以满足粘接所需的特性要求。

粘结剂连接

CFRP 的主要优点之一是比强度(强度/ 重量)高。然而,使用常规的紧固件连接技术会大大降低这种优势。具体来说,采用传统的紧固件(比如螺钉或铆钉)需要钻孔,这就会破坏载荷纤维的结构。此外,这些紧固件周围的内部应力可能会很高,因为它们将承载功能集中在一个小区域内。这可能需要在应力点周围使用加强件,这必然会增加组件的总重量。最后一点,金属紧固件本身可能会显著增加组件的重量。

粘合剂连接是一种可以避免这些问题的替代方案。具体来说,它不需要穿透CFRP,能够将机械负荷均匀地分布在整个接合面上,而且它不会显著增加成品的重量。

然而,为了实现高强度的粘接,必须将之前残留在表面的脱模剂和其他表面污染物去除。这一点至关重要,因为众所周知,粘接强度与粘接之前的表面清洁程度高度相关。但是,清洁过程不能对基底的CFRP 产生任何损坏,特别是不能损坏载荷纤维。

目前有几种技术被用于CFRP 部件粘接之前的清洁和准备。这些措施包括机械研磨、各种喷砂工艺,以及所谓剥离层的去除。

最普遍采用的机械研磨工艺的主要缺点是效率低,且大多需要在湿态操作。第二点意味着随后还需要冲洗和干燥的过程,从而增加生产成本和加工时间。此外,研磨工艺的自动化是相当复杂的,而且在研磨之前和之后都需要清洗操作。因此,研磨大部分是手动操作的,这使得该工艺不适合于大批量生产和大面积CFRP 部件的生产。手工处理还使得加工质量具有很大的可变性,纤维结构也有可能因为过度处理或表面污染物未完全清除干净而被损坏。同样的,喷砂处理也会使纤维有损坏的风险,留下残余物和灰尘,从而不得不增加后续的清洗过程。

航空航天工业流行的CFRP 表面粘接准备工艺是使用剥离层。这些剥离层是织物制成的片材,在基材树脂固化之前将片材插入CFRP 表面,然后在粘接之前去除。这种技术能够得到可重现的粗糙度和清洁表面,从而保证良好的粘接。

剥离层的主要缺点是它们必须经过层压制成零件,这就增加了制造过程的复杂性。另外,这种方法并不适用于修复粘接件。剥离层的效率和可重复性也存在问题。具体来说,剥离层表面在树脂层中会产生厚度变化。而且,一些研究人员指出,脱模剂的残留物会从剥离层转移到部件表面。此外,一些剥离层的表面粗糙度可能达不到最佳粘接状态。最后,断裂韧性(GIC)和搭接剪切强度与所使用的剥离层织物类型具有非常密切的关系。

激光表面处理

激光加工技术实际上可以克服其他工艺的所有缺点,因此,研究者们在30年前就已经在研究这一技术。尤其是用激光照射碳纤维复合材料的表面,就能够有效去除所有残留的污染物,使表面达到最好的粘接状态。与机械技术不同,激光清洁几乎不需要表面处理,可以在干燥状态下进行,激光加工过的表面不需要后续的清洗操作(如果施加足够大的吸力),而且如果参数选择合适,不会损伤纤维。此外,激光加工适用于大表面积的制备,可以很容易地实现自动化,而且产品质量高度一致,因为这是一种无磨损的非接触工艺。

但是,有一点需要澄清:“激光加工”实际上是一个非常普遍的词汇。用于CFRP 清洁的激光技术有几种不同的形式。这些不同类型的激光利器利用不同的机制去除材料,操作形式、成本和特点非常不同。这一领域最常用的技术是二氧化碳(CO2)激光器、二极管泵浦固态(DPSS)近红外激光器、紫外DPSS 倍频激光器,以及准分子激光器。

CO2 激光器在远红外区发射出光子,通过加热使材料熔化或汽化,达到完全去除的目的。CO2 激光器的输出功率可以高达几千瓦,每瓦的成本和运行费用非常具有吸引力(密封的射频激发平板CO2 激光器的运行费用更低)。CO2 激光器输出的光束直径小,高功率使得它要么扩展到较大的区域,要么快速扫描需要处理的部件表面。因此,CO2 激光器能够以相对较高的速率处理CFRP 部件的表面。

CO2 激光技术用于CFRP 清洁的主要缺点是:被吸收的光会导致材料内部受热,热量会由纤维传递给树脂基材,导致基材的降解,从而破坏层压材料的完整性。因此,CO2 激光器可用于CFRP 的切割,但不适合于更精密的应用,例如粘接表面的处理。

DPSS 激光器在近红外区发射的基础波长(通常为1.064 μm)也能够通过加热的方式去除材料。但是,DPSS发出的近红外光能够比CO2 激光器输出的光束更深地穿透大块材料,对CFRP的破坏潜力更大。

频率转换可以将DPSS 激光器输出的红外光转变成紫外光(UV)。紫外激光器产生的高能量光子通过直接破坏原子或分子键来去除材料,而不是通过对整块材料进行加热。这个过程被称为激光烧蚀。此外,UV 光能够被CFRP材料很好地吸收,因而不会穿透材料。因此,用DPSS 紫外激光器处理CFRP可以产生最小的HAZ(热影响区)。

然而,目前市场上在售的半导体泵浦固体激光器(DPSSL)技术有一个主要的限制,即紫外线的输出功率比较低。因此,DPSS 紫外激光器通常不能以较快的速度处理大面积的CFRP 材料。

准分子激光器也能够输出紫外光,因此它们在去除CFRP 材料方面的能力与DPSS 紫外激光器是相同的,而且基本上没有显著的热影响区。然而,准分子激光器的输出特性与固态激光器和CO2 激光器非常不同。具体来说,准分子激光器会产生一个大的矩形光束,而其他激光源产生的光束是小而圆的。可以采用光学器件将原始输出光束的尺寸进行任意的改变,例如从长而细变为矩形。另外,激光光斑的辐照分布可以调整,使其在整个光束区域均匀分布。

准分子激光器在所有的紫外激光器中具有最高的输出功率和最大的效率。例如,目前工业级准分子光源的单位脉冲能量高达2.0 焦;这些激光器的高重复率脉冲在几十赫兹(Hz)到几千赫兹之间。高紫外输出功率、高重复率脉冲以及大光束使得准分子激光器成为大批量CFRP 高精度清洁的理想工具。另外,现代的准分子激光器展示出了出色的稳定性和所有权成本特点,使它们成为了这一应用领域的实用选择。 #p#分页标题#e#

准分子激光器清洁CFRP

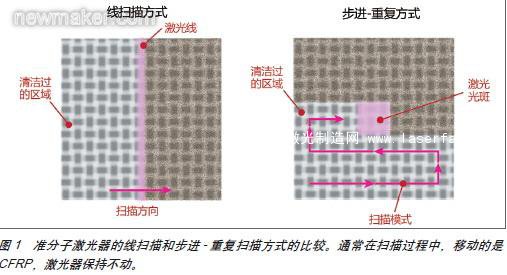

因为准分子激光光束可以很容易地被塑造成不同的尺寸,因此可以根据CFRP 的确切形状、特定类型的激光器的能量密度,以及所需的输出功率实现精确的应用。然而,所有的CFRP 处理方法通常是两种基本方法的变体,即线扫描或步进- 重复方式(见图1)。

在线扫描方式中,激光束被塑形为一条线(一个长宽比非常高的矩形),然后连续地横扫待清洁的表面。材料特定区域上辐照的脉冲数目是由线宽、光线移动速度和激光的重复频率共同来确定的。如果线路长度比待清洁的区域的宽度短,则需要在该区域内设置几个相邻的通道。

在步进- 重复方法中,激光束被塑形为正方形或接近正方形的矩形。激光光斑定位在CFRP 表面的固定点上进行辐照(包括一个或多个激光脉冲)。然后,该光束被转换成与光束宽度对应的距离。该过程不断重复,待清洁的整个区域就被以这种方式辐照。

准分子激光器产生的深紫外光波长不能通过光纤传输,而且典型的准分子激光传递光学器件的物理尺寸和重量都比较大,因此,将CFRP 向激光束移动通常是比较可行的,而不是移动激光束。这些因素也使准分子激光器最适于进行生产工作,而不是现场维修。

准分子激光测试结果

德国Braunschweig 技术大学粘接和复合材料技术系测试了各种类型的激光器在CFRP 预处理方面的能力。这里给出的测试结果是采用Coherent 公司的LPXpro305 准分子激光器获得的,输出波长设置为308 nm,脉冲宽度为28ns。光束成形和均质光学系统用于将激光器的输出光束转变为30 mm×1.8 mm的光线,其能量密度在整个长度上的变化不到1% rms(辐照度呈高斯分布)。线扫描方法采用的激光密度在400-800mJ/cm2 之间。通过改变激光的重复频率和扫描线速度,CFRP 部件指定点上的总脉冲辐照变化在1-48 之间。

被测试的CFRP 是采用闭模压塑工艺生产的典型的航空航天预浸料,固化温度为120℃,固化压力大约为3 巴。为了再现表面污染的典型水平,模具上被涂刷了一层有机硅基的脱模剂,没有使用剥离膜。样品制成之后,用水冷圆锯切割,然后用异丙醇清洗,以除去残留的切削液。

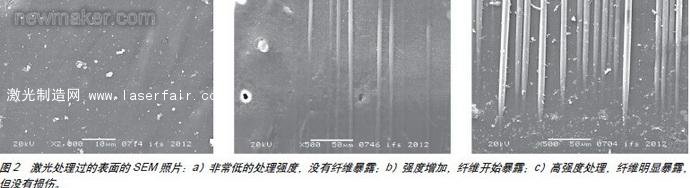

SEM 照片(见图2)显示了准分子激光器清洁CFRP 所得到的表面质量,也显示了该技术的高度可控的去除材料能力。具体来说,这些照片显示了一个进程:从简单的去除表面污染物,保持基底材料不变,到各种不同难度的材料的去除,直至露出底层的纤维。

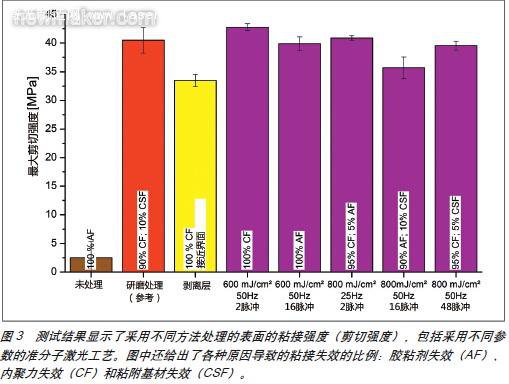

激光清洁之后,粘接好样品,然后根据DIN 1465 的标准,采用一个搭接剪切强度测试评估粘接的强度。从测试的结果(见图3)可以清楚地看出,相对于未处理的参考样品,研磨和激光清洁两种方法都能够大幅度提高粘结强度。在这个测试中,用600mJ/cm2 脉冲能量的两个脉冲辐照CFRP 的指定区域,能够达到最高的粘接强度。辐照强度低于或高于这个值,得到的强度都会差一点(尽管所有采用准分子激光清洁的表面质量都相当不错)。

最佳的结果发生在脉冲能量的中间值的原因又与准分子激光的精确的材料去除能力相关。以较低的脉冲能量运行只能去除极少量的材料,所以这些辐照不能完全消除所有的表面污染物。这就降低了最终的粘接强度,失效的部分原因至少是由于粘接失效(粘合剂和被粘物之间的界面失去作用力)。

在最佳的辐照条件下(两个600 mJ/cm2 的脉冲),材料由于内聚力失效而分离,这意味着材料与表面的粘接强度比粘合剂本身更强。也就是说,激光已经完全去除了所有的表面污染物,但并没有显著降低CFRP 材料的强度。

在最佳辐照强度之上,激光已经完全消除了重叠的纯环氧树脂层,或者,在最高的辐照强度下,激光会开始损坏纤维的浸润剂。后一种情况的结果就是,总剪切强度降低,从而导致界面失效。

在本次实验设定的参数下,LPXpro 305 准分子激光清洁可以达到0.16 m2/min(9.6 m2/h)的速率。然而,市场上有比30W(平均功率)的LPXpro 305 更加强大的工业准分子激光器。例如,Coherent 公司的LSX 系列激光器,平均功率为540 W。在本测试中,如果采用同一脉冲能量和搭接方式(但脉冲重复频率为600 Hz),清洁速率可以达到0.97 m2/min(58.3 m2/h),因此,它适用于许多典型的CFRP 部件的生产过程。

非常适合量产

采用粘合剂粘接CFRP(不使用机械紧固件)可以使这些材料达到最高的强度和较低的重量。然而,采用这种粘接技术,需要在粘接之前彻底清洁CFRP 表面,这是它非常大的一个限制。但是要特别指出一点,机械研磨技术和使用剥离层都必须采用额外的工艺步骤,从而导致成本增加。

激光表面清洁能够保证非常高的粘接强度,比较适用于生产过程。准分子激光尤其特别,它不仅具有较高的光输出功率,而且非常适合工业生产中CFRP 的精密处理。此外,准分子激光处理具有很高的可重复性,非常适合于批量生产,是一种连续而稳定的工艺。

作者:Fabian Fischer

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们