高亮度、高功率的固体激光光源——光纤激光器在金属切割中得到了展现出了他得天独厚的优势,充分的证明他在金属切割中的潜力,随着这些优势的不断开发和不断得到个商家的认可,光纤激光切割机逐渐打开了金属切割的市场,应用的面积也更加广泛,逐渐取代传统切割和CO2激光切割机的份额,逐渐成为市场的宠儿。

正是在这种市场迫切需求的前提下光纤激光切割机的技术不断的完善,逐渐开发出新型技术,而近期国外的一项新概念技术悄然上线,并成功取得合作项目,即利用单模光纤激光器进行激光切割。

从合作的项目表明利用单模光纤激光切割的模式相比于光纤激光切割和CO2激光切割,其切割过程中的速度更快、效果更佳明显,而且在成本上更佳低廉。这种技术正在日趋成熟的阶段,预计在合作项目之后技术能够形成一定水准可以在商业水平的要求下制造出产品并且销售。那么这种单模激光切割的模式到底具备怎样的特点,又有哪些优势?本文将一一揭开,解析其切割的巨大潜力。

一、切割方式

利用新型单模光纤激光切割,其独特的光束形状,即使在没有同轴辅助气体,熔体也会沿着入射激光束相反的方向流出切口。因此这种技术比气体远程激光切割更加有效的将熔融物去除,其应用的前景更加广泛。

二、定制光束形状

与普通光纤激光器采用单束圆形激光束的传统切割模式相比,新型的单模光纤激光切割采用复杂的激光光束形状。利用大功率单模光纤激光器独特的聚焦性,产生复杂的光束形状,从整体的激光能量中分出一部分,以便创建出一个“匙孔”,应用到激光切割,激光焊接和激光打标中;另外一部分的能量作用到熔体。值得一提的是新型的切割模式采用蒸汽压力作用于熔体材料表民,这种气体压力远远高于同轴气体喷射出的压力。利用这种切割模式切割出来的切口非常狭窄,不会产生毛边,并且可以在狭窄的轮廓中高速切割,切割出高质量工件。

三、光束整形

单模光纤激光切割的技术核心是光束整形,且可以通过不同的方式实现。例如:设计一个配有单模光纤激光器的系统。通过光束组合结构——而不是把所有的单模传输光束汇入一条大的传输光纤中,就能将这些光束传输到切割头,正如用于大功率多模光纤激光器配置。

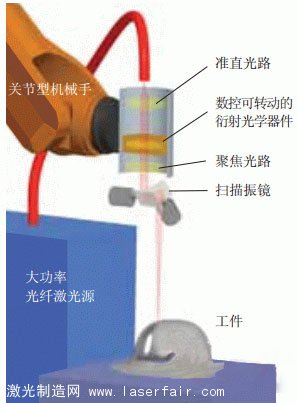

应用一个单模光纤激光源。采用一种先进的光学系统与一个特别设计的人工全息图(也称为衍射光学器件),将输入激光束转换为辐射模式,以便优化给定的激光切割工艺。由于光束模式是非对称的,衍射光学器件必须根据实际切割方向转动,如图所示。

原理图:采用定制激光束模式的远程激光切割系统

四、采用定制激光束模式的远程激光切割系统

关于强激光产生蒸汽压力的机制,早在几十年前激光钻孔和匙孔穿透型激光深熔焊接时就为人所知,局部的蒸汽压力是穿透性钻孔的驱动机理,并且用于产生和保持焊接中的匙孔。匙孔穿透型激光切割有20年的历史,当年一群科学家在弗劳恩霍夫激光技术研究所研究采用CO2激光器对钣金做高速切割。然而,用CO2激光器进行匙孔激光切割仅限于非常薄的板材,这是由于匙孔中形成强大的等离子体,这也在高功率CO2激光焊接中出现。

高亮度光纤激光器的聚焦性能及其波长,使得这类激光器能够在厚板上进行匙孔切割,在切割过程中光纤激光器比CO2激光器的切割速度要快很多。因为可以更有效率地将熔化物从切割前沿的中心线除去,匙孔切割比通常的激光切割更高效;在前者的加工过程中,被熔化的材料会在激光束的前方流下去。这使得熔融层厚度更薄,因而确保从熔融表面能够有效地传导热量,表面的熔体前沿吸收了激光,而且需要能量以熔化更多的材料。然而,在匙孔切割中,激光束周边的熔融流体会引发质量问题。熔化物从切割侧边流走,这将使切割质量恶化,因为光纤激光器切割速度很快,但当切厚度增加时,切割质量并不高。

在典型的激光切割和先进的匙孔切割中,同轴气体辅助方式是清除熔融物的唯一动力;切口必须放大,以便减少通过切口处的压力。这里,激光辐照所得到的压强更大,并且在整个切口处都经受着巨大的压力。因此,能够完全根据光路限制来设计定制激光束的新方法,它能切割出比采用先进激光切割方式下更狭窄的切口。#p#分页标题#e#

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们