摘要:介绍了喷射电镀的基本原理,采用自行设计制造的喷射电镀设备制备纳米晶镍镀层,并对镀层进行激光重熔处理。重点研究了在直流电源和脉冲电源作用下,电流密度对镀层金属的微观结构的影响,以及采用激光重熔处理对直流纳米晶镍镀层形貌的影响;考察了金属基体、喷射电镀层以及激光重熔后的镀层的显微硬度的变化。研究结果表明:与基体金属相比,喷射电镀层的显微硬度有明显提高;经过激光重熔处理后镀层的显微硬度得到进一步提高。

前言

纳米材料因其不同于传统材料的优异性能,成为当今材料科学的研究热点。纳米晶材料是晶粒尺寸为1~100nm的多晶材料[1-5]。与传统的纳米晶体材料制备法相比,电沉积方法可以在相对简单的条件下获得各种纳米晶体材料,其制备纳米晶体材料很少受尺寸和形状的限制。尽管采用电沉积方法制备纳米晶体材料有着种种优势,但其制备的纳米晶体镀层与基体之间的结合为机械结合,极易从基体表面脱离。为了将喷射电镀层与基体之间的机械结合转换为冶金结合,并保持纳米晶尺寸,选用激光对镀层进行重熔[6-8]。将激光熔覆应用于纳米晶材料制备,利用其能量密度高、材料逐点熔凝和凝固速率快等特点,获得具有质量良好的纳米晶镀层。

本文在分析纳米晶材料的优异性能的基础上,首先采用喷射电沉积制备了具有纳米晶结构的金属镍。重点研究了直流电源以及脉冲电源两种方式对形成的镀层的微观结构的影响,然后针对喷射镀层的不足,对镀层进行激光重熔处理;选取合适的重熔工艺参数(激光光斑直径,激光功率,扫描速率等),通过选择优化的重熔工艺参数,细化镀层晶粒,提高镀层的致密性,增强镀层与金属基体的结合强度,并对该镀层的微观形貌进行分析。

1试样制备及实验方法

1.1喷射电镀设备

实验采用自行设计研制的喷射电镀装置,如图1所示。它主要由镀液槽、过滤泵、控制阀、流量计、电源和电沉积室等几部分组成。在沉积室内,阳极喷嘴竖直对准水平放置的阴极基体,采用单阳极方法,阳极材料为镍棒。阴极基体为低碳钢,喷嘴出口距离阴极基体5mm左右,实验采用长条形喷嘴。

1.2镀液组成及工艺参数

镀液的组成及工艺参数:

NiSO4 ·6H2O250g/L

NiCl2 ·6H2O60g/L

H3BO3 40g/L

C12H25OSO3Na 0.1g/L

pH值 3.8~4.3

J 70~140A/dm2

θ 50℃

实验前,阴极基体材料依次用500#,1000#和2000#的金相砂纸打磨抛光后,再经超声波清洗30min,然后进行除油、酸洗及水洗处理。沉积时,电镀液在过滤泵的驱动下,经喷嘴垂直喷射到阴极基体上,最后回流至镀槽。喷嘴出口处的镀液喷射速率固定为7.8m/s。

对喷镀后的镀层进行激光重熔。在对镀层进行大量激光重熔处理的基础上,选取优化的一组参数:激光功率1000W,扫描速率0.8m/min,光斑直径3mm。实验时,将试样固定在一块导热性能良好的钢板上,然后置于激光头下,调整激光头的位置,让激光束光斑对准试样上处理的部位。

1.3测试方法

#p#分页标题#e#采用LEO1530VP型扫描电子显微镜(SEM)对比分析喷射电镀层和激光重熔镀层的形貌、结合面及显微组织特征等。

采用HXS-1000A型数字式智能显微硬度计测试镀层的硬度,载荷为50g,保载时间为10s,试样显微硬度为取5点平均值。

2结果与讨论

2.1直流电流密度对表面形貌的影响

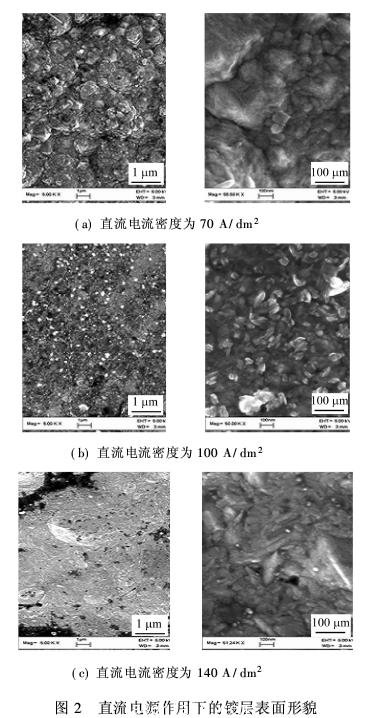

图2为镀液流速为7.8m/s,喷嘴移动速率为10mm/s条件下,直流电流密度分别为70A/dm2,100A/dm2和140A/dm2时电镀层的形貌图。其中,左图和右图分别为低倍和高倍的SEM图。扫描层数为300层。

利用图2中标尺标定后发现,镀层表面均由大小不等的纳米晶微粒组成。当电流密度较小时,镀层表面不太平整,微粒较为粗糙;当电流密度增大到100A/dm2时,镀层表面逐渐平整,微粒变得细小;当电流密度继续增加后,整个镀层表面呈明显的胞状微粒生长,而且微粒粗大,镀层致密性和表面平整性明显变差。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们