一、 背景介绍

激光行业飞速发展,激光切割技术已经较为成熟。目前融合了计算机技术、数控技术、检测技术和材料加工技术等,成为了复合型的高新技术,激光切割以前多局限于金属材料,现在也逐步扩展到了木材、塑料、纸张和玻璃等非金属材料领域。

伴随着制造工业的发展和现代生产要求的提高,玻璃加工行业对质量和效率的把控也变得更加严格。应对于一些新的工艺需求,传统的机械钻孔工艺已经无法满足。例如太阳能背板玻璃的钻孔加工、手机盖板玻璃的钻孔与切割、显示玻璃的钻孔与切割、石英玻璃与镀膜玻璃的精密加工、超薄玻璃的精密钻孔与异形切割、微孔加工。激光钻孔因其高精度、高速度、高质量、高效率等独特优势成为玻璃钻孔的宠儿和热点,在玻璃行业具有十分广阔的应用前景。

二、激光切割原理介绍

2.1 激光切割玻璃的工艺简介

与传统的机械切割工具不同,激光束的能量以一种非接触的方式对玻璃进行切割。激光切割玻璃的方法从原理上可以分为两种:熔融切割法和裂纹控制法。但是当玻璃的厚度超过1mm时,这两种工艺方法很难做到一步切割,加工时玻璃容易爆裂。

因此,基于532nm波长纳秒激光器的玻璃切割集中致力于:如何优化应用工艺方法,降低玻璃崩边率,提高玻璃成品率,实现高效切割。

2.2 基于532nm波长纳秒激光器的玻璃切割工艺介绍

本次实验采用532nm波长的40W绿光激光器。针对玻璃这种材质,采用微裂纹扫描切割法,通过短脉冲激光聚焦后从玻璃下表面逐层扫描至上表面。玻璃内部在高能量密度激光作用下形成的微裂纹连接成线,最终实现玻璃激光切割。如下图所示。

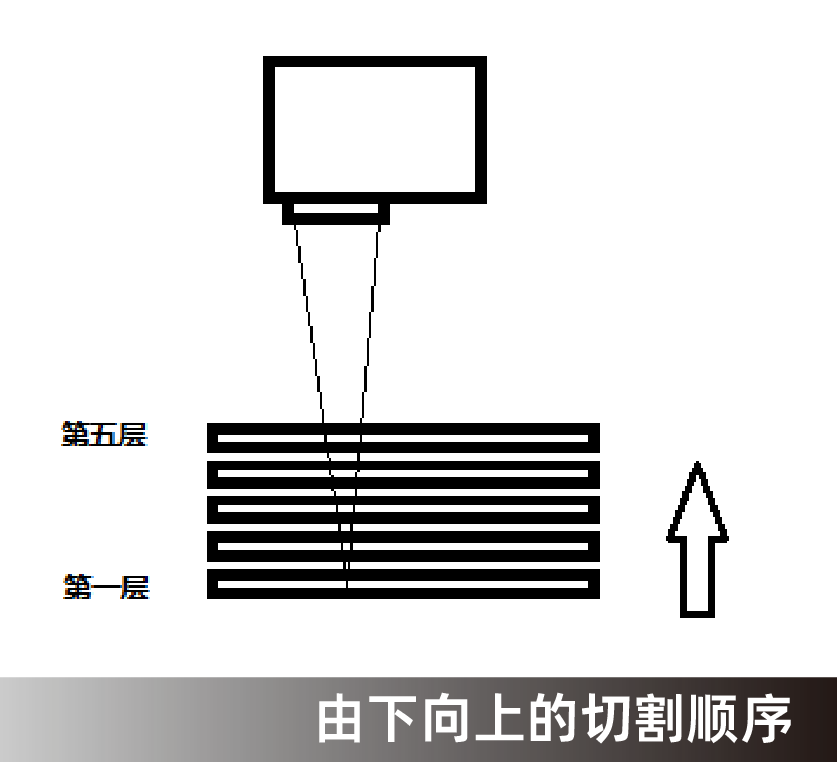

2.2.1 由下向上的切割顺序

由于玻璃微裂后会有细小粉尘碎渣,如果由上向下进行切割,粉尘碎渣会积累在缝隙中,影响能量的散发,玻璃就会碎裂、爆裂。

得益于玻璃本身优异的透光性,可以透过玻璃。将光斑聚焦在玻璃下表面,自下而上进行层层切割,切割位置下方放置抽风机。在重力和吸力的作用下,玻璃碎渣和粉尘可以正常掉落,不影响玻璃切割。如下图所示。

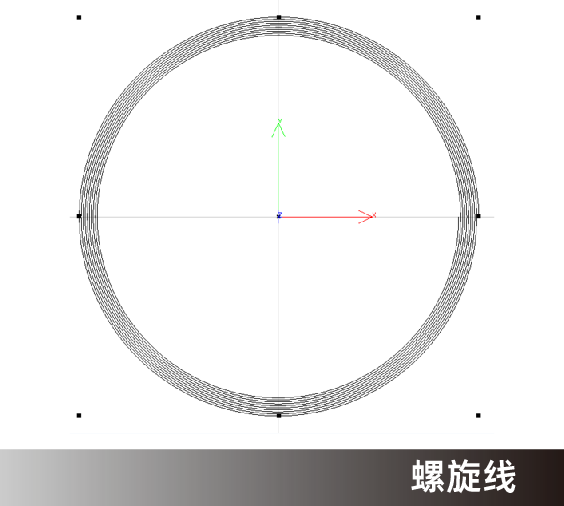

2.2.2 多线切割

保证粉尘碎渣顺利被抽出,仅仅从下向上切割是不够的。本实验使用的激光器单线切割线宽不到100μm,需要多线切割增加缝宽,形成足够抽出粉尘的通道,每一层的线圈间距由激光器功率和玻璃厚度做相应调整。同时,部分文献表明由内到外或由外到内,以及多线间距的优化会有效减少外边缘的崩边大小。多线也包含平行线和或螺旋线,本次使用螺旋线作为示例。如下图所示。

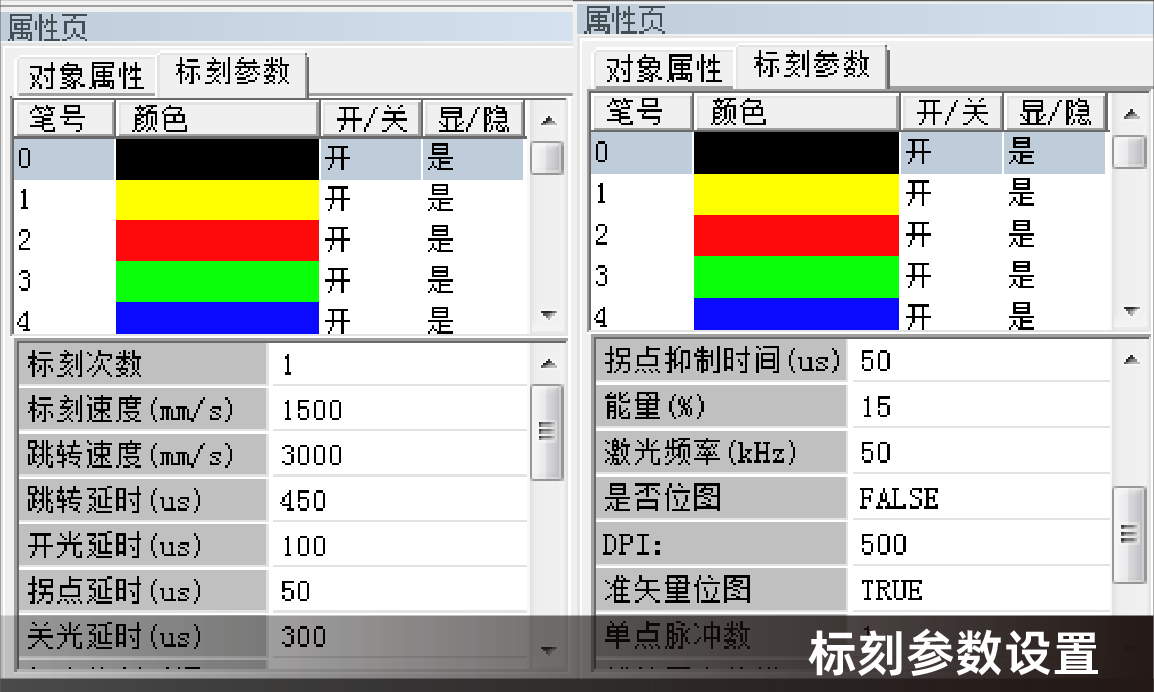

2.2.3 加工参数优化

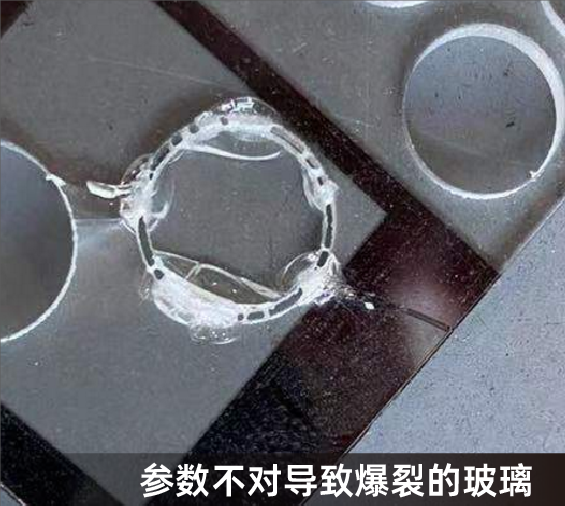

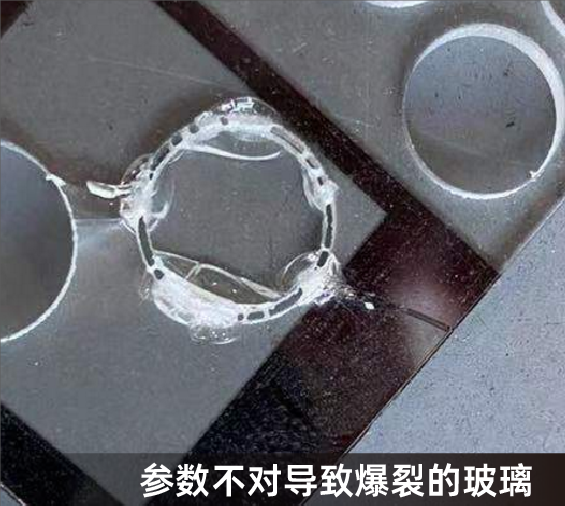

主要影响切割效果的参数是:标刻速度、开光延时、关光延时、拐点延时、激光频率、激光脉宽、激光能量占空比、螺旋线的半径、螺旋线间距和深雕层高。以标刻速度为例,参数本身直接影响切割效率,如果速度过快,也会导致单点深度不足,没能从下往上有效切割,内部热量堆积,玻璃就会爆裂;反之,如果速度过慢,能量堆积会导致粉尘未掉落时被重新融化,同样会导致玻璃爆裂等。如下图所示。

三、实验过程

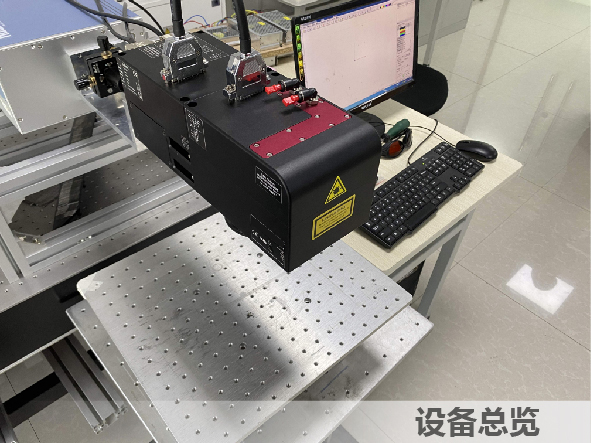

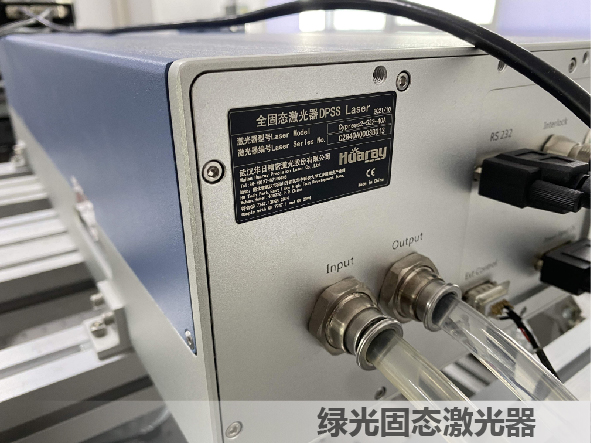

3.1 实验设备简介

本实验采用菲镭泰克公司的FE15-G动态聚焦振镜系统,标刻精度高,高速标刻下变形量小,标配XY2-100通用协议,接口开放,可兼容市面上绝大多数控制卡;采用数字脉宽调制驱动技术,响应速度快、温漂小,可以满足此次实验要求。搭配使用华日40W绿光固态激光器,可以实现常规圆孔或异形玻璃的打孔切割。相对于传统的机械切割而言,这套设备加工效率高、维护成本低、热影响小。设备如下图所示。

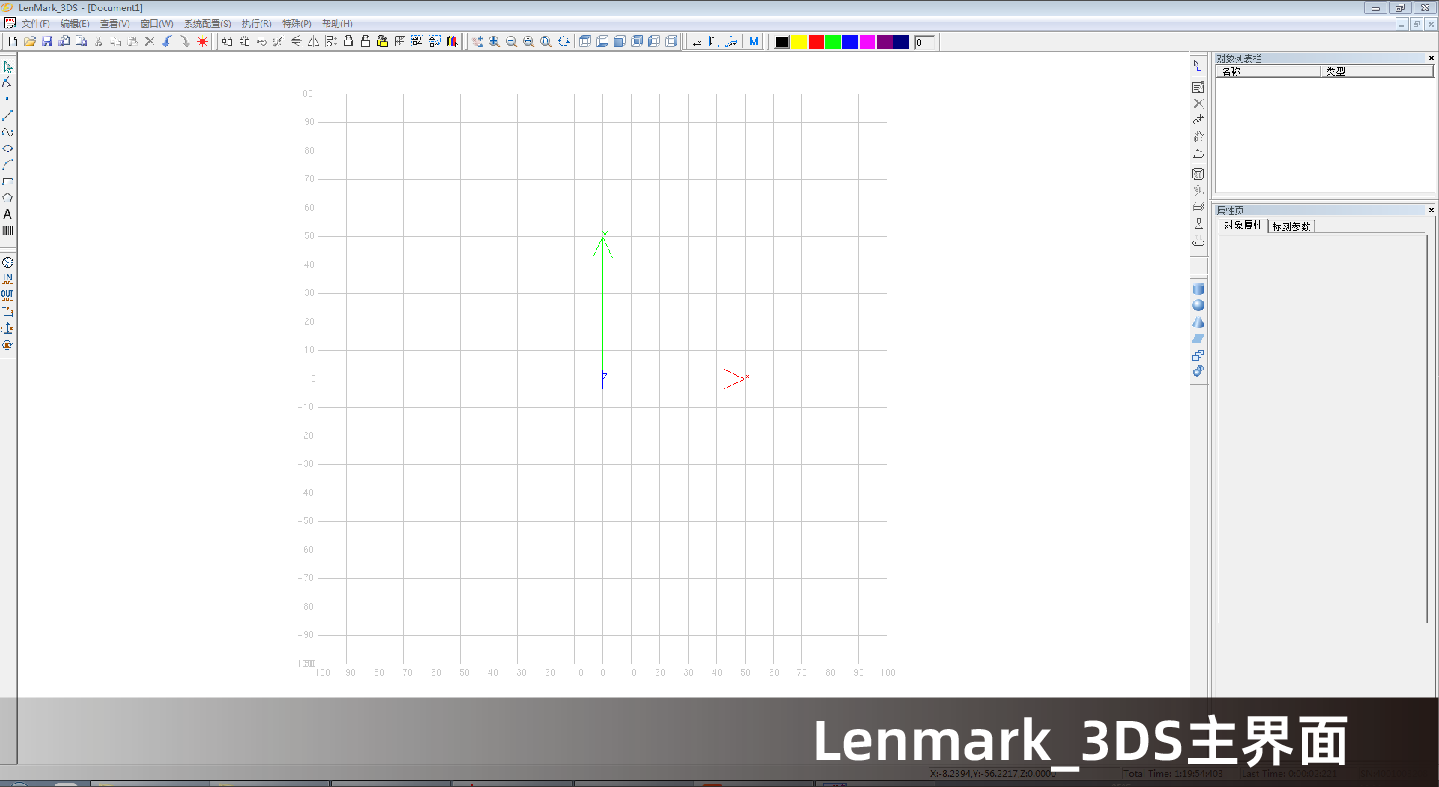

3.2 实验软件介绍

本次实验使用的是LenMark_3DS标刻软件,是一款专门为激光标刻设计的应用软件,集强大的图形编辑和多种标刻功能于一体,与Lenmark_Driver控制卡及扫描振镜配合使用,能满足各种高精度、高速激光加工的要求。软件主界面如下图所示。

用户可以自由设定标刻速度、开光延时、关光延时、拐点延时、激光频率、激光脉宽、激光能量等参数。软件内还可以设置Z向深度,这就决定了我们能切割多厚的玻璃。配合163的场镜,我们的焦深一般设置在±4mm,可以切割8mm左右的玻璃。如图下图所示。

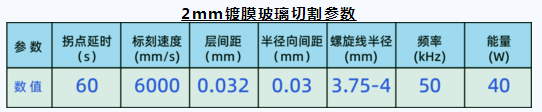

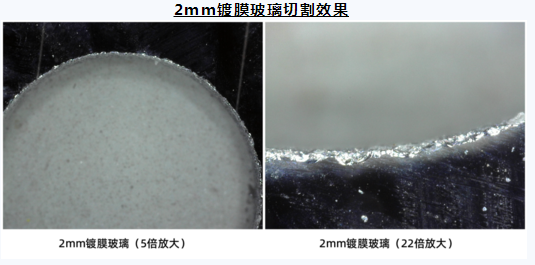

3.3 实验参数及效果

本实验采用2mm镀膜玻璃和5mm白玻璃。

通过实验发现:标刻速度、延时、频率等参数影响激光单点脉冲是否能将裂缝连城一条线。同时能量大小影响切割效率,能量大一些,标刻速度就可以快一些。但是,当能量增大时,激光扫过的区域热影响效应将更明显,崩边碎裂会更大。在此就有效率与边缘质量的一个权衡。

实验结果也足以证明,无论是光滑曲线还是折角直线,激光切割都能连续精准的完成目标切割,崩边量<150μm,单双层涂层也能轻松剥除。

相信随着人们对激光技术的认识更深入一个层次,激光技术会在加工领域大放光彩。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们