文/刘程林 武汉华工激光工程有限责任公司

现如今汽车车身零件越来越多的使用热成形件,热成形件的生产要经过模具成形的各个阶段,需要修整模具,以将金属成形为零件。因为热成形零件很硬,几乎不可能在模具中进行修整,并且需要进行机械加工才能形成正确的形状,不仅增加了生产成本,还降低了生产效率。由于激光束对工件不施加任何力,无接触切割工具,这就意味着工件无机械变形、无刀具磨损,也谈不上刀具的替换问题、切割材料无需考虑它的硬度,也即激光切割能力不受被切材料硬度影响,任何硬度的材料都可切割。目前,针对高强钢热成形件的切孔、修边最有效的加工手段仍然是激光切割。

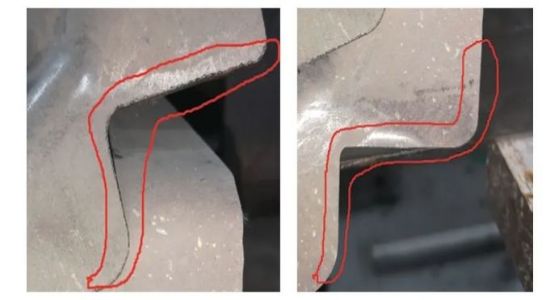

在激光切割过程中,针对复杂曲面的切割,不可避免地会出现切割毛刺问题,零件的切割毛刺对于产品质量有较大的影响。本次研究的主要目的是分析切割毛刺产生的原因和提出可行的解决方案,旨在保证零件的质量和安全性能。

经过大量的现场实践和分析,我们总结了以下几点。

1 切割拐角高度与焦点影响

焦点位置是激光焦点到工件表面的距离,它直接影响到切面粗糙度、切缝的坡度和宽度以及熔融残渣的附着状况。如果焦点位置太超前,这样会使被切割的工件下端所吸收的热量增多,在切割速度和辅助气压一定的情况下,会导致被切割的材料和切缝附近被熔化的材料呈液态在下表面流动,冷却后被熔化的材料则会呈球状粘附在工件的下表面;若位置滞后,被切割的材料下端面所能吸收的热量减小,这样切缝中材料就不能完全熔化,在板材下表面就会粘附一些尖锐的残渣。通常情况下,焦点位置应在工件表面或稍微偏下一点,但不同的材料要求不一样,切割碳钢时,焦点在板材表面时切割质量较好;而不锈钢切割时,焦点应在板材厚度的1/2左右时效果更佳。

经过测试,在功率、速度参数相同的情况下,改变高度和焦点,发现会影响拐角毛刺大小。但实际三维工件切割过程中,我们发现,现在设备一般均为自动调焦、采用电容式高度传感器,在生产过程中焦点和高度基本处于稳定状态,所以基本排除其对切割毛刺的影响。

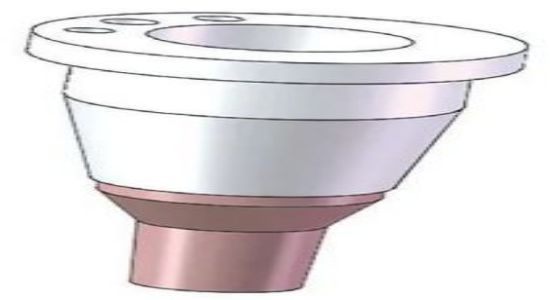

2 切割喷嘴及切割气压气流方面的影响

普通喷嘴,如果喷出的气流压力 Pn和周围环境的压力Pa之比Pn/Pa>⒈89(对于双原子分子而言)时,那么喷嘴喷出的气流就是未充分膨胀的超音速气流,且气流中产生激波。气流突然膨胀形成激波,激波可分为正激波(MSD)和斜激波(Oblique Shock),流场中存在正激波时对切割工艺的影响更大。

激光切割过程中,激光束要穿过喷嘴产生的气体流场。众所周知激光的折射率和气流的密度有关,在流场中产生激波时,在激波处气流的密度会发生突变,这样激光的折射率就会发生变化,从而导致焦点位置发生变化。焦点位置发生变化,那么切割速度和切缝宽度均会受到很大影响。

选用超音速喷嘴的特殊结构能够将辅助气体的压力几乎全部转化为动力学能,吹除熔渣,实现较为完美的激光切割面。切割参数不变的情况下,更改切割喷嘴类型可以改善切割毛刺。

3 数模与实际工件偏差影响

热成形零件的生产过程由以下三步来完成。

⑴落料片的生产。落料片是在开卷落料线上生产出来特定轮廓的料片,然后将其运送至热成形线,由机器人通过真空吸盘将落料片送至打码机打码之后,放至输送线上传送至加热炉。

⑵金相组织奥氏体化。初始硼钢的金相组织是铁素体和珠光体。先加温至930~950℃再保温,使得板料内部组织完全奥氏体化,奥氏体组织的塑性非常好,强度低,非常适合冲压加工。

⑶热冲压加工。从加热炉出来的板料会迅速被机械手夹钳送至热成形模具型腔进行冲压加工,热成形模具相比冷冲压模具关键区别在于多了水路冷却系统,保压冷却的过程中(淬火),板料的金相组织会完全变为马氏体组织。马氏体组织的强度、硬度非常高,热成形件的抗拉强度可达1500MPa,零件表面硬度可达到52HRC。

零件实际生产过程中,受热压回弹、投料等因素影响,工件存在不同的状态,数模编程与实际工件存在一定误差,是导致拐角(图8)质量较差和烧伤的原因。

经过现场生产测试,相同切割参数,同一批次零件多次测量,发现对毛刺影响较小。

4 工件夹具定位之间产生的影响

工件加工中定位常出现的异常现象有两种:“欠定位”和“过定位”。工件实际定位所限制的自由度个数,少于按该工序加工要求必须限制的自由度数目称为欠定位。欠定位出现,将无法保证加工要求。工件定位时,如果出现两个或两个以上的定位支撑点重复限制工件上的同一自由度则称为过定位。过定位会导致重复限制同一个自由度的定位支撑点之间产生干涉现象,从而导致定位不稳定,破坏定位精度,造成工件或定位元件受力变形,甚至出现部分工件无法安装的情况。

工件与夹具之间定位,极大影响切割零件的精度,在切割过程中较高压力的切割气体参与切割,吹动工件,可能是导致拐角毛刺产生的原因之一。

相同切割参数,同一批次零件多次测量,增加压钳及靠面,可提高生产尺寸稳定性,但对改善毛刺影响较小。

5 切割功率和拐角速度影响

激光功率的大小对切割速度、切缝宽度、切割厚度和切割质量都有相当大的影响。所需功率的大小是根据材料的特性和切割机理而定的。比如导热性能好和熔点高以及切割表面反射率高的材料需要较大的激光功率。一般在其他条件一定的情况下,激光切割加工中有一个获得最佳切割质量的激光功率,进一步降低或提高功率就会产生挂渣或过烧现象而导致加工质量下降。

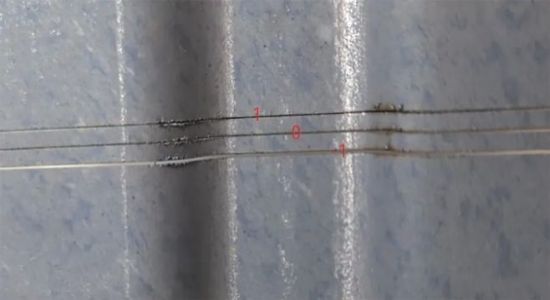

经过测试发现,在速度相同的情况下,改变拐角速度,会影响拐角毛刺大小。

激光切割加工中,切割速度对切割材料的质量有相当大的影响,理想中的切割速度会使切割面呈现比较平稳的线条,且材料下部不会出现熔渣。当辅助气体气压和激光功率一定时,切割速度与切缝宽度呈现出一种非线性的反比关系,当切割速度比较慢时,激光能量在切缝的作用时间延长,从而导致切缝宽度增大,当速度过慢时,激光束作用时间太长,工件的上切缝和下切缝相差就会很大,切割的质量下降,生产效率也将大大降低。随着切割速度的升高,激光束能量在工件上的作用时间变短,这样便使得热扩散和热传导效应变小,从而切缝的宽度也相应变小。当速度过快时,被切割的工件就会由于切割热量输入的不足出现切不透的情况,这种现象属于不完全切割,并且熔化的材料不能及时被吹掉,这些熔融物将会使切缝重新焊接。

经过测试发现,在功率相同的情况下,改变速度,会影响拐角毛刺大小。

综上我们发现,在实际生产中,功率和速度等参数变化对毛刺影响较大。同一个零件采取多种不同切割数据库,调用不同切割参数,来实现拐角毛刺和烧伤的优化。三维零件转角毛刺,能够做到专用的参数来减小毛刺,同样的毛刺减小后,切割速度功率降低,切割效率会大幅度地降低,该方法编程更加繁琐,同时对操作人员工艺水平要求较高。

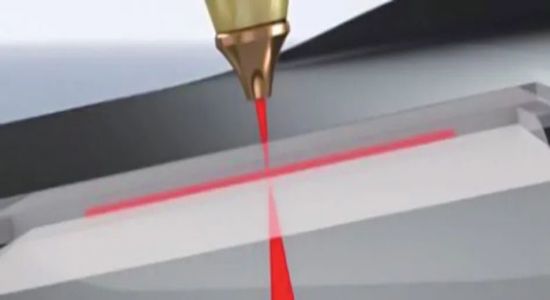

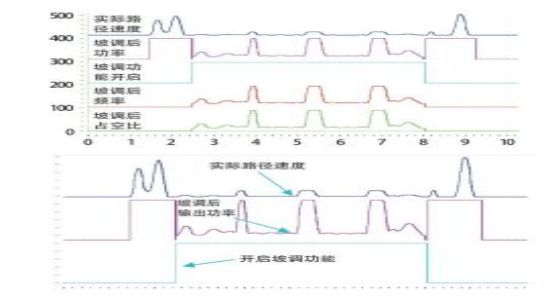

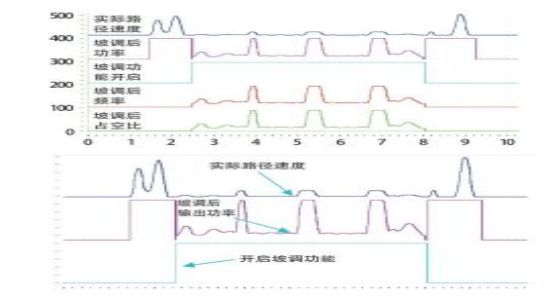

切割三维工件时并不一直是直线切割,在切割过程中会有大量的拐角、凸起或变向,机床的实际运行速度是在不断变化的。为此,我们采集了实时路径速度、激光器功率、频率、占空比等参数数据,根据其变化匹配出的最佳切割参数,找其相对应的函数关系,实现输出变量将时刻变化的参数揉到机床的运动中,实现效率不减,切割质量上升,或者效率略降,切割质量提升。将该公式写入系统程序中,通过人机交互界面直接激活功能即可使用。

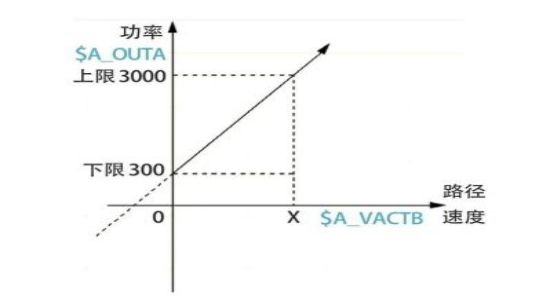

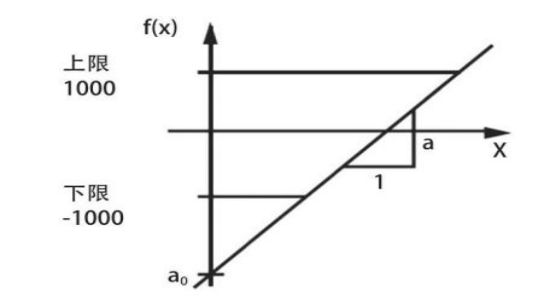

激光功率和进给路径速度组成一个函数:使用FCTDEF可以定义三阶多项式,形式为y=f(x)=a0+a1x+a2x2+a3x3;直线段多项式举例:上限为1000、下限为-1000、纵坐标线段为a0=$AA_IM[x]且斜率为1的多项式定义:FCTDEF(1,-1000,1000,$AA_IM[x],1)。

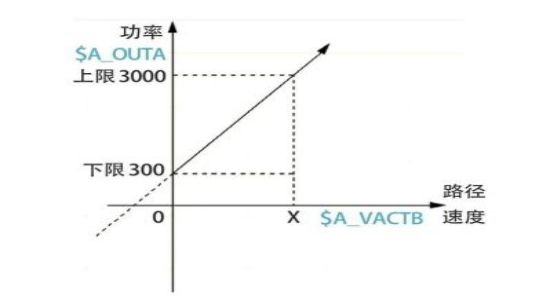

根据此多项式,在激光切割中,运用直线段表达式控制激光器功率输出,以轨迹速度为依据来控制激光功率模拟量输出。

以3000W激光器为例,激光器最大功率3000W,因此功率输出上限值为3000,在穿孔或者速度为0时,激光器输出功率依旧能切割材料,设定此时输出功率300W,即输出功率下限值,设定机床加工速度X,实际加工路径速度X1,那么:a0=(300-0)×1=300,a1=(3000-300)/(X-0)=2700/X,a2=a3=0(此 图 无 二次项和三次项),所以Y=300+(2700/X)×X1,可简化成Y=a0+a1×X。

此时,激光器输出功率随着加工路径速度不同而改变。利用跟踪功能,可见激光器输出功率在未开启修调时,按固定值输出,开启修调后,激光器输出功率是随着实际路径速度自动调整的。

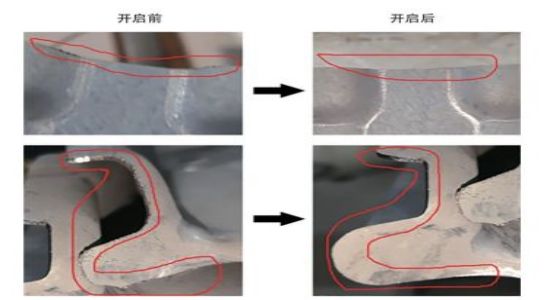

激活坡调功能后,根据实时数据采集可以看出激光器实际输出功率、频率、占空比均可以跟随路径速度实时变化,三种坡调功能可根据实际需求分别开启,对比工件实际切割效果,切割毛刺改善明显。

经过以上5点分析和措施大幅度地减小了转角毛刺,毛刺减少80%以上,同时还可解决切割零件烧伤的问题,另外,简化了零件调试过程,提高零件调试效率达30%。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们