在电动汽车中,动力电池是核心部件之一。动力电池为汽车提供动力,在很大程度上决定了汽车的使用性、可靠性和安全性。无论是电池单元还是电池组,其生产制造的过程中都大量应用激光焊接技术。

为了满足车身轻量化的需求,动力电池各部件一般采用铝合金制造。铝合金化学活泼性很强,表面极易形成氧化膜,而且线膨胀系数较大,导热性能极强,在激光焊接时很容易产生爆点、气孔和焊接裂纹等缺陷。此外,部分电极材料还会使用铜,此时铝 - 铜异种材料焊接还会产生由脆性金属间化合物导致的低强、开裂等问题。

动力电池的模块化设计对于单个电池及电池组的焊接都提出了极高的要求,提高激光焊接的质量对提升动力电池的寿命和可靠性具有重要意义。

1、激光焊接应用位置

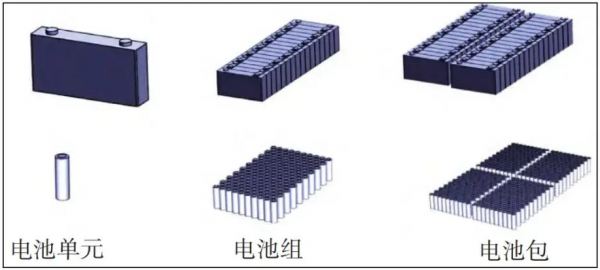

在动力电池生产线中,首先需要制造电池单体Cell,然后将多个单元组装为电池组Module,最后为电池组添加热管理等附加装置并封入支撑箱体形成一个完整的pack, 如图1所示。

图1 动力电池的模块化设计

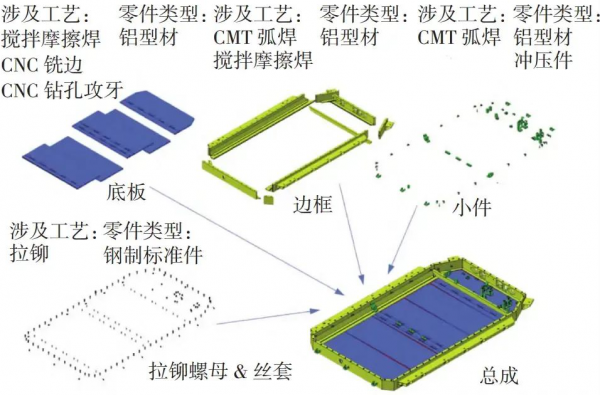

对于电池模组外部箱体,它是整个电池模组的承力部件,一般由若干型材拼接而成,其材料一般是5系或6系的铝合金,也有部分型号采用镁合金。电池箱体的焊接以电弧焊(MIG,CMT)或搅拌摩擦焊为主,如图 2所示 。

图2 典型的汽车动力电池箱体框架焊接过程

与电池箱体不同,动力电芯和电池组的制造采用1系(1050,1060 等) 或 3(3003 等) 铝合金, 它们具有更好的可塑性、耐蚀性和导电性等性能 。除 了铝合金,部分零件还会采用紫铜制造。这些零部件的厚度一般在1 mm左右,其接头形式主要包括搭接叠焊和对接,接头尺寸较小,需要可达性好、加工精度高的焊接方法进行连接 。这时采用电弧焊或搅拌摩擦焊难以取得满意的效果,而采用激光焊接具有较大的优势 。

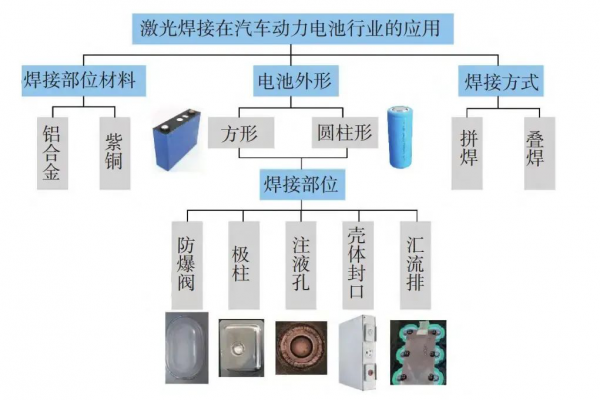

激光热源能量密度高、柔性高且可达性好,非常适合小尺寸电池零部件的加工。对于Al-Cu合金高反射率的问题,利用小型脉冲激光的高峰值功率可实现薄板零件的高质量连接 。激光焊接技术广泛用于动力电池的壳体、防爆阀、汇流排等零部件的加工过程 ,如图3所示。

图3 激光焊接在动力电池行业的主要应用

2、激光焊接应用现状

2.1 电池壳体与盖板焊接

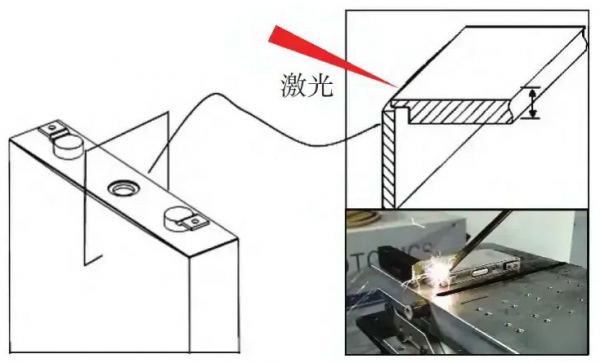

动力电池的壳体和盖板起到封装电解液和支撑电极材料的作用,为电能的储存和释放提供稳定的密闭环境,其焊接质量直接决定电池的密封性及耐压强度,从而影响电池的寿命和安全性能。电池壳体主要采 用 Al3003 铝合金,其厚度一般在 0.3-0.5mm 之间,一般采用复合激光或者环形激光焊接 。壳体与盖板的连接位置如图4所示,该处的激光焊缝的主要质量问题是未熔透、气孔、爆点和下榻,这些缺陷会降低电池的密封性。

图4 动力电池壳体与盖板连接部位示意图

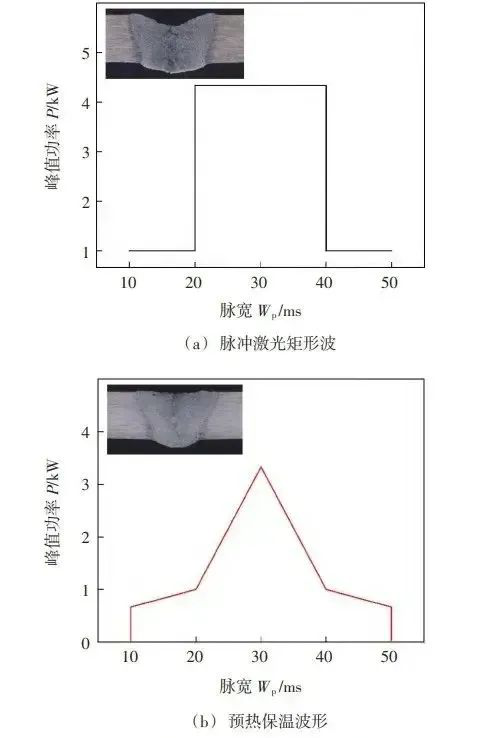

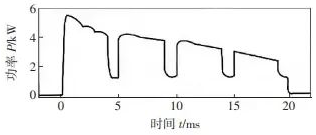

未熔透和下塌产生的原因是采用了不恰当的焊接工艺,通过工艺优化可以解决。在脉冲峰值功率不变的情况下,焊缝熔深随脉宽的增大逐渐增大(增加热输入),而只有脉宽超过某一临界值时,控制熔深达到特定值即可保证耐压强度达到行业标准1 MPa。此外,焊接速度过快会导致脉冲点搭接不良出现虚焊,焊接速度过慢会导致热裂纹倾向增大,将焊接速度保持在10 ~ 20 mm/s的范围内可以保证稳定的熔深(信息有点老,最新速度300-400mm/s) 。在工艺优化的基础上,采用脉冲波形优化的策略进一步控制熔深、优化焊缝成形。通过改变脉冲激光在时域上的能量分布,能减少了烧损和裂纹,控制焊缝下塌,提升焊缝的承压效果,如图5所示。

图5 脉冲激光矩形波与预热保温波形焊接效果对比

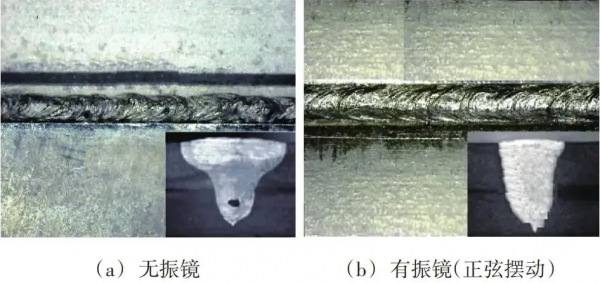

针对气孔问题,电池外壳与盖板的厚度很薄,脉冲激光连接时处于热导焊模式,气孔主要是氧化膜或水汽分解导致的冶金型气孔 (往期文章回顾:分析|锂电池激光焊接气孔缺陷分析及改善,手机编辑没法插入链接,自己搜索)。通过优化工艺,降低激光功率并提高焊接速度,气孔率最多降低到 1.1% 。为了进一步减少气孔,采用振镜激光代替脉冲激光点焊,利用匙孔对熔池的搅拌作用可以加快气泡逸出,可以有效减少内部气孔含量,如图6所示。

图6 有无振镜激光焊接焊缝对比

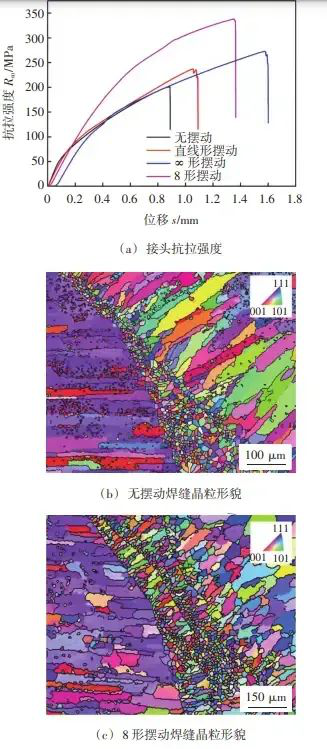

在优化焊接工艺的基础上,采用激光摆动模式(摆动可以有效降低热输入又不减少功率密度)对于铝合金接头强度的影响。在常用的直线形摆动、∞形摆动和8形等模式中,8形摆动的焊接接头具有最高的抗拉强度,同时其焊缝区域晶粒明显细化,如图 7 所示。

图7 激光摆动模式对接头强度的影响

2.2 电池防爆阀密封焊接

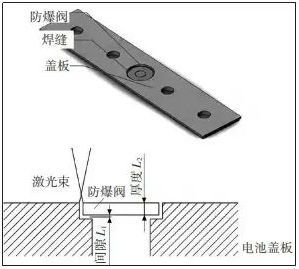

防爆阀是确保电池安全的重要部件,可有效地防止电池热失控时发生爆炸 。当电池内部温度异常,内 部压力升高到 1.0 ~ 1.2 MPa 时,防爆阀在压力作用下被动开启排除内部气体,避免压力过高造成爆炸 。防爆阀在动力电池的盖板上,如图 8 所示,它是一种纯铝质( 1060或3003 ) 圆形薄片 ,厚度在0.08 ~ 0.1 mm之间 。由于铝材对激光的反射率高,且材料很薄,因此防爆阀在激光焊接过程中容易出现过烧穿孔或者炸孔,导致其失去控制电池内部压力的功能。

图8 动力电池防爆阀焊接位置

图9 前置尖峰的指数形式衰减激光脉冲波形

过烧缺陷出现的原因是铝合金对激光反射率高, 生产时往往采用较高的激光功率,而防爆阀的厚度太小,很容易熔穿(热输入过大) 。其解决方案通常是选择合适的焊接工艺参数,控制热输入。采用带有前置尖峰并以指数形式衰减的波形,通过前置尖峰可以提高铝材对激光的吸收率,而后续的指数衰减波可防止功率密度过高导致的穿孔,如图9所示(另外也可以提高光束质量)。

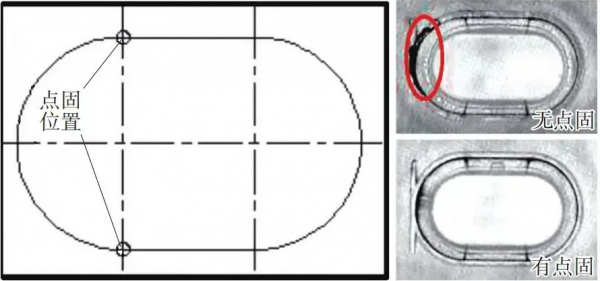

图10 防爆阀的优化焊接顺序(预先点焊+缝焊)

对于炸孔缺陷,是由激光焊接过程中熔池内的气泡逸出所导致的 。一方面,动力电池盖板和防爆阀是厚度很薄的冲压件,加工时容易残留冲压油、清洁液等 。在高功率密度的激光作用下, 这些液体极易汽化并上浮到熔池表面,爆裂的同时产生大量飞溅并在焊缝表面留下凹坑,形成炸孔;另一方 面,防爆阀的宽厚比一般可达 30 左右,焊接时极易产生热变形翘曲,进而导致它和顶盖的装配间隙中存在大量空气 。焊接时这些残留空气受热膨胀,喷出熔池会进一步加剧形成炸孔缺陷的倾向 。为了解决这一 问 题,一方面要加强焊前对盖板和防爆阀的清洗,另一方面可以优化焊接顺序,采用预先点焊+缝焊的方式,通过点焊固定预防翘曲变形,减少炸孔缺陷,如图10所示。

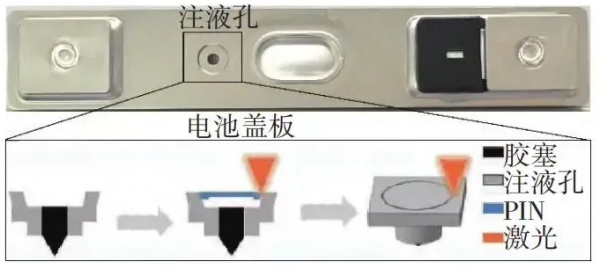

2.3 电池注液孔密封焊接

注液孔是预留在动力电池盖板上的 一 个圆形小孔 。在动力电池壳体与盖板完成连接后,通过注液孔向壳内注入电解液。注液孔的密封焊接又称为焊 PIN,实际生产中完成注液后要先用胶钉封住注液孔,然后在胶钉外覆盖铝质 PIN,把 PIN 焊接在盖板上完成封口,如 图 11 所示 。经过此工序电池内部完全被密封起来, PIN 的焊接质量直接关系电池的密封程度,焊 PIN 不良会导致电池漏液、外观不良等问题。焊 PIN 过程中的主要缺陷是焊偏导致的成形不良及类似防爆阀的炸孔。

图11 动力电池注液孔密封焊接

铝制 PIN 焊偏的问题主要是由热变形导致的。铝制的PIN厚度很低,在激光热源的作用下被迅速加热。在冷却过程中,已焊接区域由于应力积累发生变形,未焊区域倾斜翘起,导致最终全部焊接后铝 PIN 向一侧翘起。优化激光焊接顺序解决这一问题(控制热变形), 将原本铝 PIN 密封焊缝由闭合环缝形式转变为三点定位+缝焊的模式,大大降低了铝 PIN 侧偏的可能性。

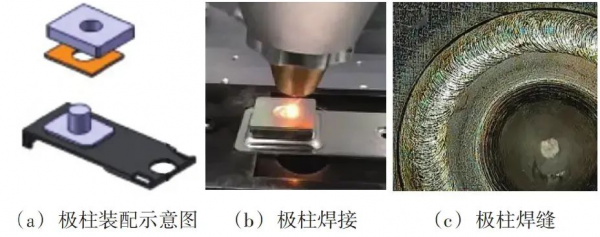

2.4 电池极柱焊接

动力电池上设置有正极极柱和负极极柱,用于电能的输出及与外部电路的连接 。其中,为了满足高容量的使用需求,动力电池一般需要串联或者并联成电池组使用,电池成组时其正负极柱与转接块之间的连接需要通过激光焊实现,如图 12所示。

图12 极柱的激光焊

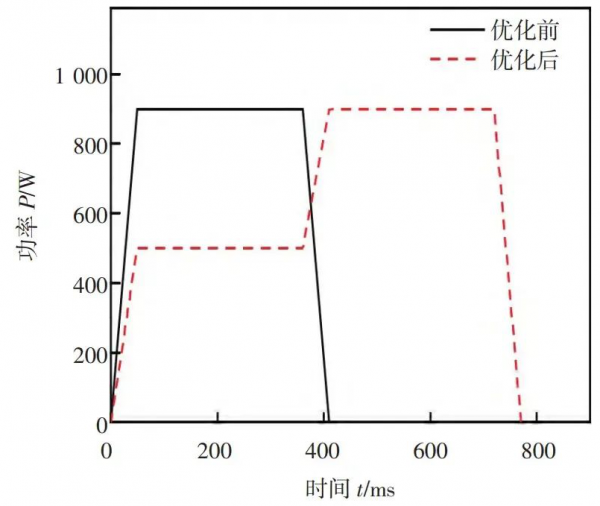

电池极柱激光焊的主要问题同样是炸孔缺陷,其产生的原因和防爆阀的类似 。极柱焊缝实质上是铝转接块和极柱的配合面,铝块孔直径仅为6 mm左右,此 处极易残留冲压油、清洁剂等杂质 。高能量密度的激光造成焊件温度激增,导致极柱处残留的杂质快速汽化,气泡逸出并克服熔池表面张力离开熔池造成炸孔缺陷。在这一过程中,脉冲激光功率的快速变化进一 步增加了形成炸孔的趋势 。因此,除了加强焊前清洗,通过优化激光功率变化也能减少炸孔缺陷 。将常用的“一道焊”方式更改为两道焊,利用低功率的第一次焊接预热材料并排出气体,利用高功率的第二 次焊接使熔深达到要求,如图13所示。

图13 工艺优化前后的激光功率变化曲线

2.5 极耳与汇流排的焊接

对于电动汽车而言,单个电池无论是输出能力还 是容量都远远不能支持行驶所需,实际驱动汽车的是电池组。电池组由大量电池单元串、并联而成,这其中核心部件是汇流排。汇流排又称母排,它连接电池单元,将多个电池的输出叠加到一处,因而可以满足汽车动力的高功率需要。汇流排与电池极耳的连接通过激光焊接实现,此处的焊接质量将直接影响整个电池组的可靠性。在加工过程中,如果焊接不良,则会导致电池组内部电阻增大,降低供电能力;如果焊接过度,则有可能对附近的电池壳体造成损伤,造成电解液泄露等问题。

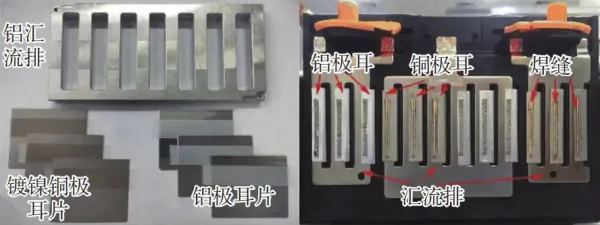

图14 动力电池极耳与汇流排的焊接接头

动力电池的极耳与汇流排一般是由铝或铜材料制造而成,如图14所示,因此汇流排的焊接接头形式一般是Al-Al同种或者 Al-Cu,Al-Fe(谁家高压连接这样设计)异种接头。焊接时的主要问题是气孔、热裂纹及异种金属界面脆性金属间化合物导致的强度降低。

通过工艺优化提升汇流排的焊接质量,通过改变激光功率、焊接速度、光束倾角和离焦量能减少焊接缺陷并获得良好的焊缝成形。对于铝合金薄板件焊接,气孔通常是熔池卷入保护气或氧化膜分解析氢造成的。通过加强焊接清洗并在合适的工艺区间内增大焊接速度可以减少汇流排焊缝中的气孔。

除了工艺优化,优化激光光源本身的特性亦可提升焊接质量。对比准连续脉冲激光器和单模连续激光器的焊接效果,结果发现单模连续激光焊接效果要明显优于准连续脉冲激光,采用单模激光具有更大的工艺窗口且效率更高 。其原因是准连续脉冲激光的焊缝本质上是一个个单一焊点叠加而成,在相邻焊点的重合处被热量叠加,更容易产生氧化、气孔和裂纹等问题。而连续激光功率输出稳定,更 容易获得质量均一的焊缝。然而,由于铝、铜合金的反射率较高,脉冲激光的高峰值功率具有天然优势,为了达到相同的焊接效果,需要使用平均功率更高的连续激光和更好的光束质量,因而会大大增加生产成本。

采用515 nm的绿光激光器焊接铜片。铝、铜等高反材料对于短波激光具有更高的吸收率,因此能取得更好的焊接效果。

图15 纳秒激光扫描间距对焊接接头的影响

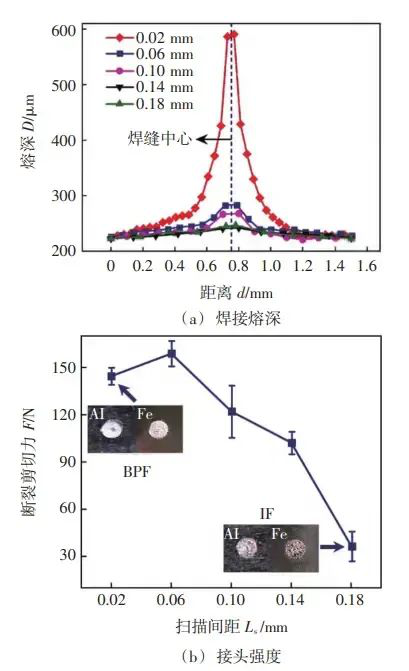

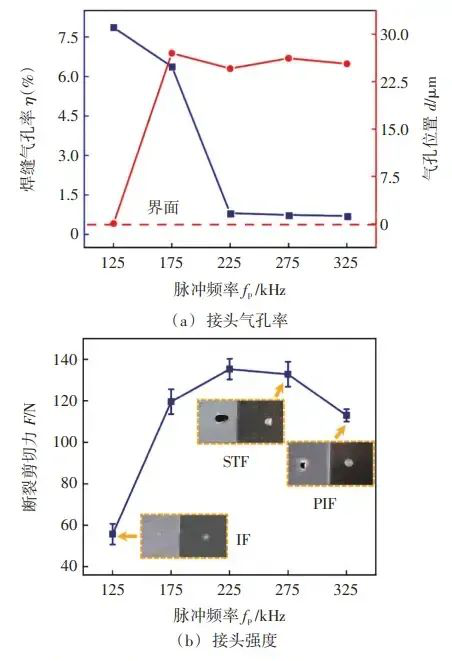

采用纳秒级脉冲激光器,通过超快螺旋线扫描的方式焊接 Al⁃Cu 异种接头,超短的激光脉冲能有效控制异种金属的界面反应。

图16脉冲频率对焊接接头的影响

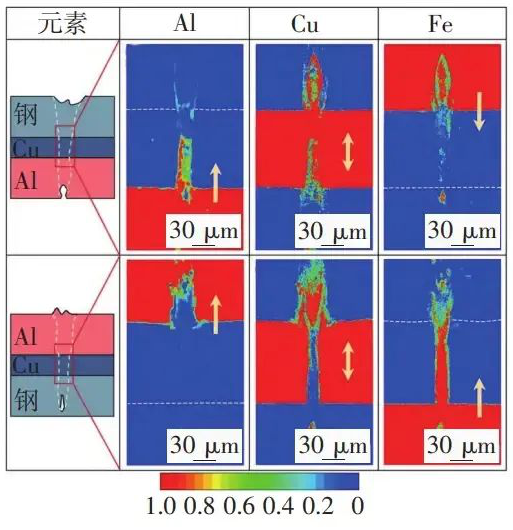

针对Al-Fe体系的极耳与汇流排,笔者团队基于纳秒脉冲激光器也实现了优质连接。其中,纳秒激光的扫描间距对于Al-Fe 异种接头的强度有重要影响。扫描间距直接影响了焊接接头处的热量积累,如图15所示,从而改变焊点处的熔深,进而决定了界面处Al和Fe元素的混合程度和最终金属间化合物的分布,接头强度因此发生变化。此外,脉冲频率与Al-Cu异种接头中的气孔率显著相关,如图16所示, 通过优化脉冲频率能减少焊缝中的气孔缺陷,提升接头的力学性能 。为了进一步调控异种金属的界面反应, 提升Al-Fe接头的力学性能,基于中间元素调控冶金反应的思路(这个还需要引用论文啊),焊接时在Al-Fe接头界面处加入Cu箔,异种金属界面的冶金反应体系由原先的Al-Fe二元变为Al-Cu-Fe 三元。Cu元素的存在能有效抑制Al和Fe元素在界面处的扩散,减少脆性的Al- Fe金属间化合物,提升接头强度,如图17 所示。

图17 中间调控元素Cu对Al-Fe接头元素分布的影响

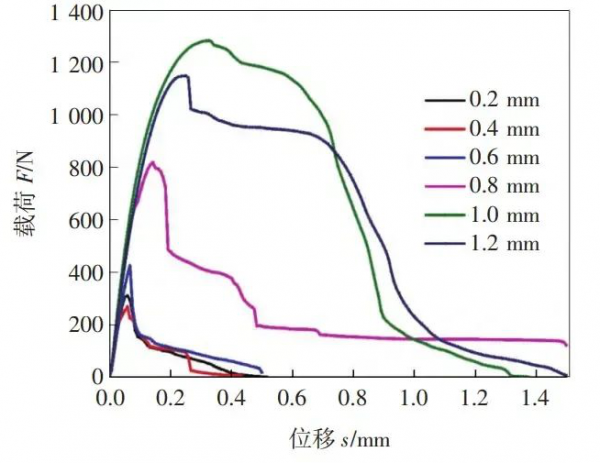

分别在Al-Fe和Al-Cu搭接接头连续激光焊接中引入光束摆动来改善接头质量。摆动激光能够调制焊接区域的热量分布,抑制界面的金属间化合物层,并降低裂纹敏感 性,如图18所示。摆动激光焊接Al-Cu异种接头的承载能力大大提升。

图18 不同圆形摆动幅度下Al-Fe搭接接头承载力

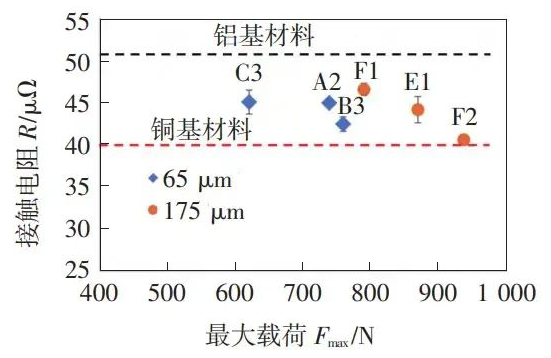

调节了Al-Cu 搭接接头激光焊 的光斑尺寸,如图19所示,发现减小光斑尺寸有利于降低热输入,从而抑制界面脆性金属间化合物,可以在保证强度和导电性的基础上减少界面缺陷。

图19 光斑尺寸对Al-Cu异种接头强度和导电性能的影响

3、智能焊接技术的应用

面向动力电池的激光焊接问题,通过各种工艺优化可以显著减少焊接缺陷。在此基础上,通过摆动光束、脉冲波形调制等激光技术的帮助还可进一步提升焊接质量。然而,这些前端优化只能为动力电池焊接产 业的发展提供基础支持,提高实际生产率,保证电池制造的连续性、一致性和高效性还需要依赖智能化焊接技术。

例如,动力电池组在实际使用中通常还需要连接线路板,用于控制各个电池在统一频率下工作。在装配过程中,线路板难以直接观察,人工操作无法精准定位焊接位置。将机器视觉与激光,通过工业相机和机器学习算法代替人工识别定位焊缝,其定位误差小于0.05 mm。动力电池极耳与汇流排的焊接质量对激光加工距离十分敏感,激光头到焊接面距离的波动容易导致虚焊(离焦量),采用机器视觉测距实现精密跟踪,保持加工距离不变,可以方便地解决这个问题。

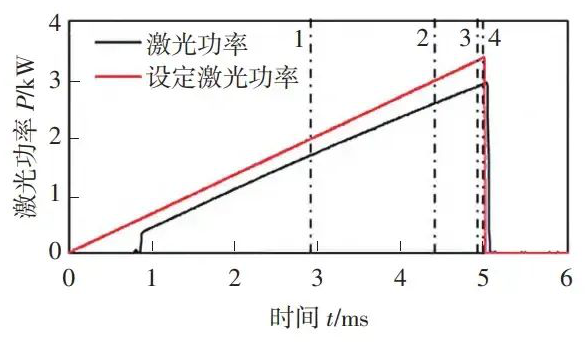

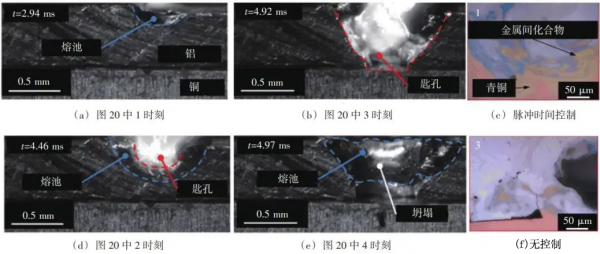

除了可以代替人工完成焊接,智能化技术还能进一步帮助控制焊接过程,提升焊接质量 。动态监测 Al-Cu 搭接接头脉冲激光焊接的等离子体发射光谱,依据光谱信息确定界面处铝铜元素的混合情况 (激光在线监测系统也可以去看看)。脉冲激光焊接时间的闭环控制过程如图20和图21所示,利用反馈系统动态控制激光器的脉冲时间,在铝铜界面过度混合时立刻结束脉冲,从而减少界面脆性金属间化合物,提高接头强度。

图20 脉冲激光焊接时间

智能激光焊接技术在焊接缺陷的识别中也有重要应用。在大批量生产时,动力电池上各处焊缝很容易出现焊穿、焊偏、虚焊等缺陷。目前识别这些缺陷仍以人工检测为主,存在检测效率低和检测精度差等问题。智能化缺陷识别利用机器代替人眼对物体进行检测、测量、识 别,具有高精度,高效率和检测稳定等特点。利用工业相机组成的视觉系统检测电池极耳激光焊接的虚焊、焊偏、翻折等缺陷 ,其准确率达到95%以上。在动力电池的外壳焊接,防爆阀密封焊接等多个加工过程中,智能化缺陷识别都有望取代人工检测,进一步推动行业发展。

图21 脉冲激光焊接时间的闭环控制过程

4、结束语

(1) 目前动力电池中激光焊接的主要问题是气孔、裂纹、成形不良、炸孔等焊接缺陷。这些缺陷导致电池组强度降低、密封性和导电性下降,引发电池爆炸、漏液和发热等一系列安全问题。针对这些问题,通过调整激光焊接的功率、脉冲宽度、焊接速度、离焦量等参数可以有效减少缺陷。

(2) 在工艺优化的基础上,探索了激光光源特性对动力电池焊接质量的影响。激光脉冲波形、光斑直径、光束路径、光束质量、激光波长等光束特性对焊接质量都有显著的影响,能进一步消除焊接缺陷 。

(3) 随着动力电池市场和产业规模的扩大,为了提升激光焊接的效率,推广智能化技术是大势所趋。前端的焊接工艺优化和技术升级为动力电池激光焊接的发展奠定了基础,而智能化技术则是其推广和应用的重要工具。以激光焊接路径规划、焊缝识别、缺陷识别、质量监测等为代表的智能化技术也是未来的研究热点之一。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们