MicroLED显示出未来显示应用的巨大潜力。它们将根据AR/VR应用的需求,增强用户体验并扩展超大直视显示器和超亮微型显示器的应用范围。当前MicroLED制造标准尚未确定,缩小芯片尺寸以及将大量芯片同时从生长晶圆转移到临时载体和最终背板基板上的能力仍然是一个巨大的挑战。 深紫外(DUV)准分子激光器具有较大的可用脉冲能量和微米精度,是促进大规模MicroLED生产中转移步骤的合适候选者。

与miniLED相比,蓝宝石生长晶圆可能与LED保持在一起,而MicroLED需要从晶圆中释放出来,并且只有几微米的厚度。因此它们非常脆弱,这意味着需要使用非机械加工技术才能将它们从晶圆上安全取下。为了生产具有成本竞争力的MicroLED显示器,必须将芯片尺寸减小到几微米,并且通道宽度必须相应缩小,以在一块晶片上实现最大数量的MicroLED。

另一方面,基板上的RGB像素间距必须增大,以便在将晶片从生长晶圆转移到基板时提供操作空间。将不同晶圆的每个子像素组装起来并进行螺距放大,需要单独选择每个镜头。将不同晶圆的每个子像素组装起来并进行螺距放大,需要仅选择每个镜头(例如每六分之一或十分之一)传输MicroLED。

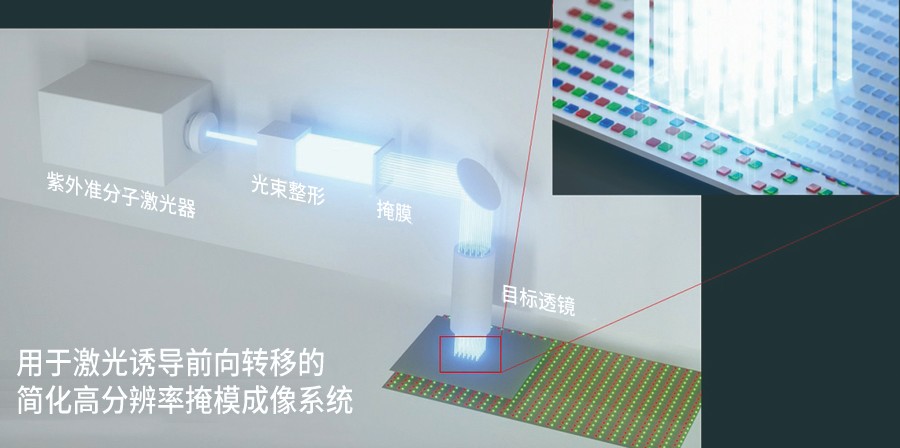

图1:基于DUV准分子激光的掩模成像系统,均质顶帽光束可实现质量转移

相干公司开发并设计了一种基于掩膜的高分辨率成像系统(见图1),提供了微米级精度和大视场尺寸,可同时传输多块芯片。掩膜成像可以达到大约2µm L/S的分辨率。DUV光学系统的分辨率与高能激光相结合是一个经过验证的概念,可满足当今和未来几年的要求。

其他传输技术无法同时结合分辨率和吞吐量可扩展性,因此已经达到大规模生产的极限。对于基于掩膜的系统,吞吐量取决于MicroLED的密度/间距、晶片上的场大小和激光的重复率,从而实现每小时一亿个MicroLED的质量转移。

图2:在供体和受体基板之间,RGB传输距离为80µm

量产潜力

如果一台4K电视需要大约2400万个RGB像素,那么未来这种电视的处理时间需要在几分钟的范围内。三种颜色必须在三步过程中分别转移。在图2中,显示了在单独颜色转移后经过处理的接收器基板,在这种情况下它是40×40µm²氮化镓裸片,在外延晶圆上具有10µm的间隔宽度。

基于激光的质量转移工艺的另一个优点是,已经有将MicroLED转移到基板的成熟方法。如今,一种方法是使用激光剥离步骤将MicroLED从生长晶圆释放到临时载体,然后通过选择性转移步骤将间距增加到显示分辨率。在这里,DUV激光器是激光剥离和转移的最佳选择。另一种减少工艺步骤的方法是直接从生长晶片使用基于激光的传输机制,具有选择性和更少步骤的优势,从而最大限度地减少损坏和不准确风险(如图3所示)。

图3:直接从生长晶圆进行激光质量转移与从临时载体转移

展望工业规模生产,基于激光的转移工艺由于精度和产量可扩展性将显现出巨大潜力。从研发系统级别开始,每分钟转移大约20万个MicroLED,通过增加基板上的场尺寸和激光能量,可以实现每分钟数百万个MicroLED的转移。

每分钟传转移百万个MicroLED,完整显示器的总生产时间达到了将成本降低到合理水平所需的吞吐量水平。今天的超大型MicroLED显示器将通过拼贴方法制造,并且根据显示器的尺寸,一定数量的较小面板将被缝合连接到一个显示器。高光学分辨率、光束整形和高精度机械概念的结合是面向未来下一代MicroLED显示器的制造解决方案,而这将由紫外高能激光器来实现。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们