关键词:3D打印、增材制造、再制造、激光熔敷、叶片修复、模具复制、模具修复、逆向工程、再造工程、软件智能夹具

一、引言

本文从模具修复课题展开论述,模具的修复通常需要增加材料,然后再次加工成型,那么增材加工将发挥关键作用,数字化技术的深入发展、数字控制加工设备的迅速普及,对于模具修复也采用采用激光熔敷技术精密修复缺陷,这些促使制造业工艺模式发生了质的改变,增材制造现阶段成为一个制造业界的一个热点,关于增材制造,国内华中科技大学、西北工业大学、北京航空航天大学做了大量的研究并获得较多成果。

总体来看,欧美在增材制造技术方面具备更多的经验和积淀;英国全新轻金属增材制造设计解决方案“LIGHT”研发项目启动会议于2013年12月12日,在Delcam 公司总部伯明翰召开,Delcam作为该项目的主导和管理单位主持召开了本次会议。“LIGHT”项目资金预算为887,000英镑,旨在通过一系列的试验、测试和演示,找到一种全新的轻金属增材制造 Additive Manufacturing (AM)方法,并帮助整个英国和世界制造业能更容易地接受和受益于这种制造方法;本文将从再制造应用领域、基础模型获取、再制造模型修复与再设计、增材制造和数控加工等方面展开论述。

二、再制造应用领域

再制造产业是以废旧产品运用高科技维修为主要活动的产业,主要指废旧机电产品再制造,包括汽车、飞机、电机、机床、器械、家电、办公设备等;这里列举与数控加工技术相关,同时制造企业能够获得较高附加值的再制造项目,如模具改型修复、设备贵重机械零部件修复等,国防方面飞机发动机叶片、舰船、坦克、装甲车辆部件等;航空发动机叶片修复是保障飞机正常运转的重要保障;修复所付出的成本通常为正常生产制造的10%以下,就民用鼓风机行业主要部件鼓风机叶片修复,可较大幅度节约时间成本和制造成本;某汽车铸造厂,许多模型和模具,在早期使用传统技术直接通过 2D 绘图制造(图1)。如果需要复制一已有模具,以增加产能,和再制造有一定的关联性,可使用高效低成本的逆向工程方法来完成。扫描已有模具,在 PowerSHAPE Pro 中进行再造,然后直接使用CAM 软件进行加工编程;该方式同样也适用于扫描损坏的模具,进行CAD处理后,新制作或修复损坏的模具。

三、模具修复基础模型获取

在数字化制造过程中,CAD模型通常是整个生产流程的源头,依托3D CAD模型,进行工艺分析和规划、生产流程安排、数控加工制造、质量检验检测等,那么,再制造通常是在模具损坏或机械零件破损时,需要快速恢复生产,对制造时间成本、制造成本等要求较高的情况下开展的;实施过程包括拥有原始设计的CAD模型和无CAD模型两种情况,但都需要对实际模型进行进行数据采集扫描。

模具扫描:采用PowerSHAPE Pro 可直接连接到全部主流激光扫描设备。随着零件的扫描,扫描结果即时显示在监视屏幕,确保扫描到所需的全部细节。强大的点编辑工具可删除无用点,或是去除扫描数据中的任何杂点。可快速轻松合并独立扫描形成的点云,产生理想、完整的零件数据(图2)。可分割大型或复杂点云数据,简化数据,从而加速大型数据模型的处理。

扫描数据网格化:PowerSHAPE Pro 也提供了强大的网格操作工具,帮助您快速建模(图3)。可通过平面封顶或是光顺、切矢连续的网格面片,快速、轻松填充孔和间隙;使用交互式网格雕刻工具删除缺陷,或是增加或删除细节。可简化网格区域或整理三角形,以改善拟合质量。使用直观的对齐定位工具,可将网格对齐于一已知方向,或是交互产生新的用户坐标系来指定基准位置。全部这些工具也都支持输入的 STL 模型数据,这使 PowerSHAPE Pro 成为能处理来自任何资源,任何形式的网格数据的理想再制造工具。

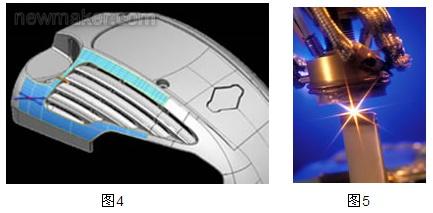

根据扫描模型建模及模具设计:PowerSHAPE Pro 包含大量的曲面和实体建模工具,帮助您在最短时间完成项目。可通过网格产生截面,定义实体建模或曲面建模中所需的线框形体。拥有专利的智能光标可捕捉模型上的拥有专利的智能光标可捕捉模型上的关键点,指导您产生直线、圆弧和曲线,简化模型建构过程(图4、图5)。可自动分区网格并拟合成标准体素曲面或实体形状,如圆柱、平面、旋转体和挤出,加快棱柱形零件的建构。可使用光滑、高质量曲面蒙皮模型中的复杂区域。可交互裁剪曲面,产生理想模型。可使用强大的实体建模工具重新建构已完成的模型,整个重构过程具有完整的特征建构历史,方便随后编辑。逆向工程是完全保型性应用,而我们这里考虑的是对造型模型重新特征化,应属于再造工程。

四、模具及模型修复原理与再设计

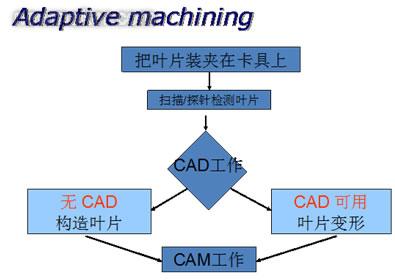

用一个实际的案例来说明再制造模型修复,再制造模型修复在航空发动机叶片修复领域具有非常现实的意义,通常飞机发动机叶片,在飞机飞行一定时间段后,需要检修,飞机发动机叶片是重要的检测项目,对恶劣工作环境产生的损坏必须进修更换或修复;同理,模具使用的损坏可以采用同样的技术进行改造,覆盖件模具中回弹变形,需要对模具进行变更,采用同样的模仿变形技术对模具进行调整,然后进行加工修复损伤的航空发动机叶片,需要首先要根据损坏情况进行激光熔敷焊接(图6),熔敷焊接属于增材制造的重要形式,飞机发动机叶片在工作是承载较强的力,通常叶身和理论CAD模型存在一定差异,但变形的叶片同时在允许的容差范围之内,而且不同的叶片变形状态也不会一致,如果按照理论CAD模型对叶片进行再制造修复(图7),将完全损坏该叶片,那么我们就需要一个自适应当前零件状态的修复方案,自适应实际零件和理论CAD关联,并生成自适应加工可使用模型,该模型处理了精确的进气边、出气边位置;自动启动程序生成系统,同时根据叶身检测获得的进气边、出气边也决定精确的榫头位置,并生成进气边、出气边及榫头加工程序。#p#分页标题#e#

把再制造融入智能化元素,整个的制造过程需要包括对经过激光熔敷焊接的叶片,在特制的具备在机检测(Delcam OMV)功能的设备上进行数据采集,然后根据采集的数据进行造型,获得当前真实零件的CAD模型,然后和理论CAD模型进行比对,在保证安装榫头一致的情况下,需要对叶身进行自适应匹配,让理论CAD模型按照相应的检测规则自适应匹配到当前零件形状,然后自动编程系统开始工作,生成数控加工设备加工代码,驱动数控机床完成叶片加工;加工完成后,设备启动在机检测系统,对修复结果进行验证,完成一个工作。

五、增材制造和数控加工

关于3D打印取代传统制造业的描述随处可见,但作为制造业从业人员来说,3D打印会带来一些制造形式的变革,是增材制造的重要表现形式,部分取代传统机械加工形式存在可能,但也需要非常长的周期,我们这里把增材制造和数控加工用于再制造,分别取各自优势,增材制造对损伤零件填补和增加材料,数控加工保障最终精度,对于增材制造来说但如果过分强调精度,效率将会急剧下降,时间成本将难以承受。

研究增材制造和3D打印的机构,较多都计划或采用工业机器人的形式进行研发和使用,下面以一个机械零件修复(再制造)的流程简要说明(图7),这是一个有设计3D CAD模型的案例,基于原理,对模具的损坏或修改也可以采用同样的技术;该零件因使用原因损坏,该项目可以假设是远洋货轮上,该零件的损坏,会导致远洋货轮不能行进;在云数据时代,该远洋货轮配备有以工业机器人为核心的一套柔性制造单元,对损坏的零件,根据需要,通常需要通过以下7个步骤来进行:1、从云端获得设计3D CAD数据;2、柔性制造单元对损坏零件进行扫描;3、对齐点云和设计3D CAD数据;4、由点云形成STL模型;5、设计3D CAD数据与缺损STL模型进行布尔运算,获得缺损部分3D CAD数据;6、机器人柔性单元采用激光熔敷堆积缺损部分;7、采用机器人安装动力头后采用数控加工刀具对激光熔敷堆积部分进行精加工.

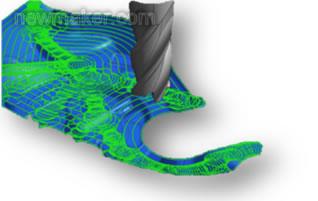

通过以上零件再制造流程的描述,包含STL模型和实体CAD模型的布尔运算,该功能是PowerSHAPE所特有的功能;同时机器人的应用,由过去的点位驱动,改变为仿形加工,需要支持工业机器人编程的PowerMILL,机器人离线编程让机器人具备数控机床的功能,同时具备足够的“柔性”,但不可回避的是一般的机器人本身的定位精度0.1~0.2之间;达到真正的高精度有一定差距,但奇优势同样不可否认。对于支持数控机床进行模具高效加工,PowerMILL同样具有非常大的优势,最新的MachineDNA&Vortex技术,是首次把数控机床DNA信息,植入数控编程系统的软件,对于提高零件、模具加工效率非常有意义;模具和部件的再制造依然不能脱离数控机床。

MachineDNA&Vortex高效加工路径(图8)

六、结语

本文重点是考虑通过现代随着数字化技术的不断进步,相应逆向扫描系统、数控机床等的普及而提出一些创新思路,充分发挥再制造的功能,无疑对人类社会的持续发展具备积极作用;文中提到的航空发动机叶片修复技术,也是国内外最为先进的自适应加工系统的概述,同时也适用于与模具的修复;模具的数字化设计与制造技术的研发和应用情况与时具进,需要多学科技术的融合;关于模具复制的案例也是我们在实际工作中的真实案例;文中提到的机器人熔敷加工同样属于3D打印的一种形式。

作者:Delcam中国 翟万略

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们