在IEEE(美国电气和电子工程师协会)近日公布的2014年十大技术趋势中,3D打印位列其中。IEEE指出,在2014年,新的技术和工具将让普通的消费者拥有3D打印的能力。IEEE预言,随着技术的进步,3D打印设备的价格将更为亲民,让普通的消费者负担得起,他们可以通过3D打印机打印出汽车零部件、电池、电子元器件、服装等产品。

Gartner最近发布的报告也印证了IEEE的预测。Gartner近日发布的报告称,2013年价格低于10万美元的3D打印机全球出货量将达到56507台,同比增长49%。目前来说,3D打印机主要有两类,用于制造原型产品和实验样品的商用3D打印机,用于个人娱乐消费和个人产品定制的消费级3D打印机。

Gartner预计,2013年,终端用户对3D打印机的总支出将达到4.12亿美元,相比2012年的2.88亿美元增长43%,其中3.25亿美元将来自企业市场,消费类市场的规模将接近8700万美元。Gartner预计,未来企业和消费者对3D打印机的需求将进一步提升,而技术创新将提高3D打印机的质量和性能。2014年,3D打印机的出货量预计将增长75%,达到98065台,而2015年的出货量将比2013年增长一倍。Gartner报告称,2014年全球3D打印机支出将增长62%,达到6.69亿美元,其中企业支出将为5.36亿美元,而消费类支出将达到1.33亿美元。

“未来,受定制化、个性化和小批量的特点所限,3D打印不会完全替代大批量、工业化的产品制造。但是,3D打印将会带来产品制造模式、过程、类型的变化和创新以及企业商业模式的创新。”太尔时代总经理郭戈博士在接受记者采访时表示,“在工业级3D打印机方面,更多高精尖的技术将会出现,从而更多符合工业标准的3D打印产品将会被直接制造出来;在桌面级3D打印机方面,打印速度和精度及稳定性将会提高,成本将进一步降低,将有更多的机构、家庭和个人实现桌面3D打印。”

个性化定制与修复成为可能

“与传统机加工和模具技术相比,3D打印可以按照3D电子模型设计,快速加工出实体模型。3D打印技术在教育、医疗、产品设计、文化创意、太空,甚至军事等方面用途广泛。”郭戈博士表示,“以前设计师只能在计算机屏幕上看到3D模型,或者通过机加工、开模具等方法,获得零件和产品的样品,但过程复杂、昂贵而且时间长。有了3D打印机,设计师可以很方便地通过3D建模,得到实体模型,而且过程简单、成本低、时间相对短。”

典型案例就在汽车行业,美国福特和通用最早将3D打印技术引入到了发动机的试生产当中,将传统的铸造工艺改成了3D打印。福特通过3D打印技术将新款发动机的部件打印出来,省去了过去铸造技术需要制造模具的时间,将一个实验型号的生产时间从过去的半年缩短至3个月,大幅提升了新品上市的速度。通用则是通过3D打印技术,将某些零部件的成本大幅降低30%以上。

其实除了在生产环节,3D打印甚至可以在事故车修复中大展拳脚。福特就认为,等将来3D打印技术进一步完善之后,用户甚至可以在修理厂直接打印某些零部件,而无需去厂商订货,省去了用户等待的时间。

在消费电子领域,谷歌一直是开源的倡导者。也正是凭借着开源数量巨大的用户基础,谷歌将苹果拉下马,也成就了三星成为智能手机行业的老大。

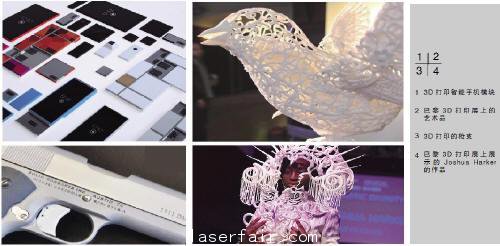

近日,昔日手机行业的霸主摩托罗拉宣布了其智能手机硬件开源计划——“Project Ara”。摩托罗拉将与3D打印公司3D Systems合作,生产定制化的手机部件,帮助消费者升级智能手机的部件,试图通过这一方式,夺回手机市场老大的地位。

Project Ara简单来说就是一个智能手机的硬件开源平台,通过将智能手机内部元件模块化,可以为用户提供高度定制化的智能手机。用户可以根据自身的需求,选择不同的部件模块,就像拼装模型一样自行组装。除了个性化定制,当Project Ara手机出现故障时,用户可以仅更换有问题的部件,而无需重新购买手机。

摩托罗拉移动高新技术与项目部门主管雷吉纳·杜坎表示:“Project Ara对材料强度、导电油墨打印有着很高的技术要求,因为它们必须满足量产的速度和数量。” 3D System CEO 艾维·雷切托尔则很有信心:“Project Ara项目的生产平台将对整个数字产业链以及生产工厂的未来产生深远影响。”

让个人设计实现更简单

过去,消费者如果自己设计了某个物品想要把它变成成品是比较难的事情,除了要有很好的动手能力之外,还要对相关材料有所了解,但是有了3D打印,这就变得简单了。

欧特克近日推出了两款新的3D设计软件,一款是Miller,一款是Shapeshifter。Shapeshifter是一款基于Web的3D建模工具,任何人都可以通过它轻松创建3D模型。Shapeshifter通过内置的3D引擎,可以让用户无需创建脚本就可以完成3D模型的设计。用户只需要在浏览器中选择基本形状就可以创建3D模型,系统会自动生成3D模型,并将设计文件转换成3D打印机支持的文件格式。值得一提的是,用户还可以将自己的设计保存成一个超级链接,与其他用户分享。

如果用户觉得使用专用的软件有点复杂的话,还可以选用微软的Meet 3D Builder,微软在最新发布的Windows 8.1中集成了该款软件。Meet 3D Builder内置了一个3D模型库,用户可以直接调用并修改库中的3D模型,比如简单的玩具、家居用品、微缩模型等。Meet 3D Builder的使用和操作与延续了微软简单的风格,让用户很容易就可以上手。

微软希望在Windows 8.1和Meet 3D Builder的帮助下,每个人都能够创建和打印3D对象。“我们的重点是能够让用户快速而顺利地完成3D打印。” 微软创业业务集团(Startup Business Group,SBG)总经理谢恩·博切表示。

如果用户觉得动鼠标还是很麻烦的话,3D扫描仪制造商阿泰克集团近日推出的在线3D扫描则可以解决这个问题。

消费者只需要准备一台微软的Kinect,还有一台连接到互联网的电脑。用户需要做的仅是正确定位Kinect并按照系统的语言提示用Kinect扫描。例如,用户可以尝试不同的服装和姿势找到自己完美的形象并保存。扫描完成后,捕获的数据将被处理和上传到阿泰克的Shapify.me网站。Shapify.me还提供在线3D打印服务,用户只要点击网页上的“3D打印”,就可以订购属于自己的3D打印塑像。两天之内,一个1∶20比例的迷你人像就可以送到消费者手中,每个3D打印塑像有白色和彩色两种选项。

新材料获重大突破

可用材料少,一直是限制3D打印应用范围的大问题。如果将现有的材料进行优化,如何开发更多可应用到3D打印中的新材料是3D打印厂商和材料厂商最关心的问题。

近日,Lomiko Metals公司宣布成立石墨烯3D 实验室,该实验室专注于研制用于3D打印的高性能石墨烯增强材料。石墨烯是已知用于制造电子产品最纤薄的材料,在物理性能方面,石墨烯的强度比钢强200倍,导电性能优于铜,具有重量轻、强度高、柔韧性好的特点。如果石墨烯可以成功应用于3D打印,将来消费者就可以在家中打印可穿戴式设备,甚至大型嵌入式电视。

石墨烯目前还是停留在图纸上,没有真正商业化的产品,但是美国克拉姆兄弟(哥哥计算机科学家亚伦·克拉姆和弟弟航空机械工程师达斯汀·克拉姆)却实打实地开发出了三款新的3D打印材料。克拉姆兄弟之前在接受记者采访时表示:“虽然PLA(聚乳酸,可生物降解塑料)和ABS是最常见的两种3D打印材料,但是它们都有很明显的缺点,比如PLA高温下就会变软,ABS刚性过低。我们想要让新的材料在不牺牲材料的易用性和价格低廉的前提下,解决其中的某些问题。”

克拉姆兄弟开发的三种新材料是碳纤维增强PLA、高温PLA与聚碳酸酯—ABS合成材料。碳纤维增强PLA是由PLA树脂加短切碳纤维复合而成的。这种材料刚性较强,不易弯曲。高温PLA是在PLA材料中增加量一定比例的矿物质,使其比常规的PLA更耐热。

监管法规急需完善

在最近的一集美剧《White Collar》中,一名嫌犯进入FBI办公大楼并潜入了FBI办公大楼内的证据仓库,盗取了被FBI没收的3D打印机,并用其打印了一把手枪,在安检森严的FBI大楼行凶,让FBI探员措手不及。虽然这是一个虚构的故事,但是却反映了一个实实在在的问题。随着3D打印的野蛮生长,对其的监管法规急需尽快完善。

近日,美国费城市议会通过了一项关于禁止3D打印枪支的提案,费城也成为美国首个禁止3D打印枪支的城市,应该也是世界上首个针对3D打印进行法律规范的城市。当然这也和当地的治安情况有很大关系,FBI统计的数据显示,2012年费城报告了331起谋杀。

反观国内,其实也同样存在这样的安全漏洞。在10月举行的珠海3D打印应用及数码图文快印展览会上,记者就曾经在某厂商的展台上看到一个通过3D打印制作的狙击步枪模型,虽然该模型是多个部件黏合拼接而成,并不具有真枪的功能。但是这也给监管部门敲响了警钟,在3D打印机仅需要数千元、3D打印图纸可以轻松在互联网上获得的今天,如何避免出现上面说到的3D打印被犯罪分子滥用的问题,是监管者需要思考的。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们