随着碳中和在全球范围内形成一致的远期目标,新能源汽车成为各国发展的重点。锂电池行业由此取得飞速发展,但随着消费者对产品要求的提高,制造端也亟需不断提升技术,优化制造工艺,提升产品制造质量,满足用户的高端需求。

在锂电池制造工艺中,极耳焊接前需要先将待焊区域的涂层清洗掉,以确保焊接良率,保障锂电池的产品质量。激光清洗,具有绿色、高效、清洗效果好、对箔材损伤小等优点,已然成为极片清洗的首选加工方式。

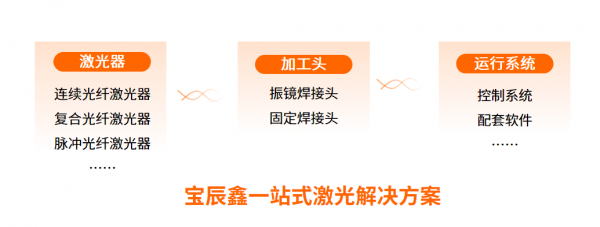

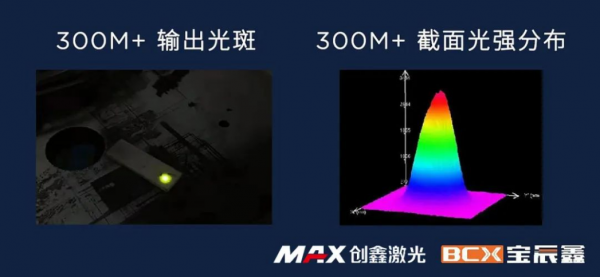

创鑫激光旗下子公司宝辰鑫可为锂电池行业提供专业高效的激光清洗应用解决方案。方案由创鑫激光高效能脉冲光纤激光器、定制化激光清洗控制系统及激光清洗加工头等构成,可为用户提供一站式、高效便捷的激光应用。

宝辰鑫激光清洗应用解决方案具备绿色环保、洁净度高、无耗材、成本低等优势,清洗效果好,(清洗区域残留物面积<1%,清洗洁净度>99%);清洗效率高,(负极极片清洗效率0.75s,正极极片清洗效率1.4s)。电池极片经过激光清洗后,表面无划痕、无毛刺,动力电池的安全性能及使用寿命得到有效保障。

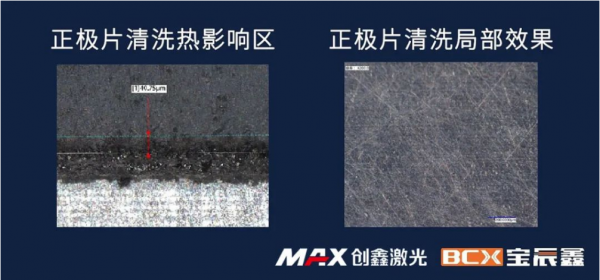

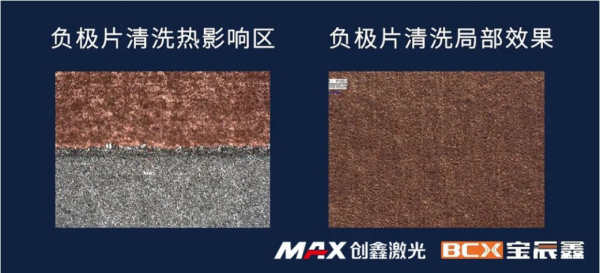

清洗边缘整洁,热影响区≤100μm;

清洗面不能有敷料残留;

箔材被清洗掉的厚度,正极≤1μm,负极≤0.5μm;

清洗尺寸正负极均按8×8mm清洗;

清洗尺寸与设计尺寸≤0.5mm;

清洗时间:正极≤2.5s,负极≤1.5s。

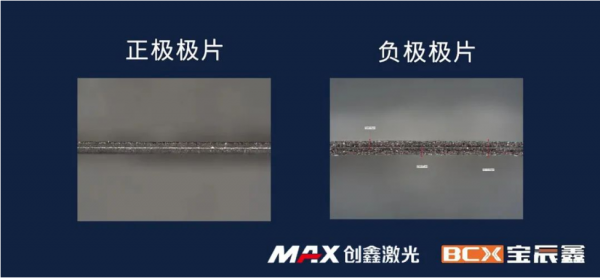

正负极片由三层组成,敷料-箔材-敷料,清洗掉敷料露出箔材,正极清洗单面厚度80μm左右,负极70μm。方案中,激光功率、填充间距、脉冲宽度、清洗遍数与振镜扫描速度直接决定着清洗的效率和效果。方案通过多轮测试,不断调整工艺参数,最终实现了客户清洗的工艺要求。

经过SEM-EDX电镜分析,取正极极片激光清洗样品,找出2个最大残留物的点放大390倍进行检测,检出AI、C、O成分,1%P跟3%Na;取负极极片激光清洗样品,选取3个最大残留物的点放大48倍进行检测,检出Cu、C、O成分。

结论:在8×8mm的区域里只能找到面积不到1%残留物,清洗洁净度>99%。

清洗效果好,清洗区域残留物面积<1%,清洗洁净度>99%;

清洗区域无损伤,无针孔透光;

热影响区<100μm,满足工艺需求;

清洗效率高,负极极片清洗效率0.75s,正极极片清洗效率1.4s。

除激光清洗外,宝辰鑫在新能源锂电池领域其它工艺环节同样布局了专业全面的激光应用解决方案,基于对行业的深度理解、对激光工艺的持续创新,致力于为广大行业用户提供高性能、一站式的激光解决方案!

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们