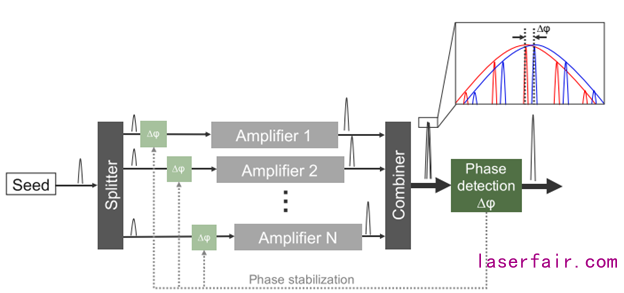

高功率激光器在科学和工业上有许多应用,但进一步提高激光平均功率有诸多限制因素,比如非线性效应或拉曼散射等,都会阻碍激光平均功率的进一步提高。相干合成技术(CBC)是激光平均功率和脉冲能量进一步提高最有前景的方法。其基本原理如图一所示,简单来讲,相干合成技术可以看作是一个带有多个并行放大器的干涉仪。在系统中种子源的激光被分成多束并送入干涉仪的不同光学臂,在每个臂中,都有一个放大器,这样分开的激光就被放大最终再组合成单个输出光束。

图1:相干合成系统的基本原理

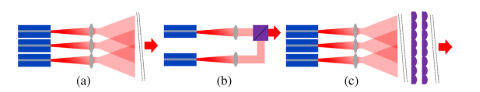

对超快激光来说,一些微小的扰动会使得脉冲之间产生相位差,从而大大降低合成效率,所以需要主动补偿相位差的技术,比如直接检测技术可以使用HC探测器,间接检测技术包括单探测器电子频率标记技术(LOCSET)和随机平行梯度下降技术(SPGD)等,补偿可以利用安装在压电陶瓷上的反射镜,光纤拉伸器或空间光调制实现。现有的相干合成方法主要有两大类,分别是平铺孔径和填充孔径,几何结构如图2所示。对于平铺孔径法,光束并排排列在近场区域,在远场实现组合,但是该结构理论组合效率最高只能达到76%。在填充孔径系统中,光束通过组合元件(如部分反射镜、偏振相关分束器或分段光束反射镜)在近场和远场都可以实现相干合成,因此可以有90%以上的合成效率。

图2:相干合成方法 (a)平铺孔径 (b)填充孔径 (c)混合孔径

2020年,Alexander Killi课题组提出了一种新的合成方式,他们称之为混合结构,如图2(c)所示。合成元件是用一对微透镜阵列(MLAs)以及一个傅里叶透镜组成。提出的新概念结合了平铺和填充孔径方法的优点。这种方法可以像平铺孔径相干合成一样,可以多路同时合成,同时又可以像填充孔径一样,合成效率上限大大提高到90%以上。

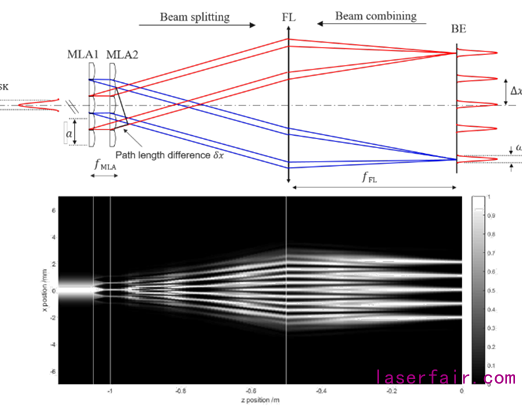

具有空间相干性的光束经过微透镜阵列系统会产生分立衍射级,经过微透镜阵列和傅里叶透镜后就可以产生能量相等的激光光束。通过将该装置反向使用就可以用于光束的相干合成,其主要原理如图3所示。

图3:MLAs作为分束和合成单元的光路示意图(顶部)和光束路在x-z方向的强度

微透镜阵列(MLAs)的特征是截距a和曲率半径(ROC),两者可以定义微透镜阵列的有效焦距。入射光束入射第一个微透镜阵列,并被分裂成一系列的光束,阵列之间的距离接近其焦距。第二个MLA与傅里叶透镜组合成一个物镜阵列,将第一个MLA产生的像叠加在傅里叶透镜的焦平面上,得到均匀的光强轮廓。简而言之,透镜光瞳引起衍射,阵列的周期性造成干涉导致的结果。

文章进行了一维及二维的原理证明性实验,对中心波长1030nm,带宽10nm的光源先经过望远镜系统准直,并用半波片选择适合于空间光调制器的偏振方向。二维实验装置以及各部分光斑图样如图4所示。对于一维实验,高斯光束经过微透镜组系统均匀分为5束,通过使用空间光调制器控制光束相位,并用相同系统进行合束。整个过程分束效率高达98%,合成效率为91%,接近模拟获得的合成效率最大值93%。对于2维实验,高斯光束经过微透镜组系统均匀分为5×5的阵列,光束相位控制机制与一维相同。整个过程分束效率高达96%,合成效率为90%,接近模拟获得的合成效率最大值93%。由于微透镜阵列工艺问题,不能保证每个微透镜的焦距完全一样,所以对合成效率有一定的负面影响。对于使用多个放大器的系统还需要增加主动相位控制的器件,来保证较高的合成效率。

图4:二维实验装置以及各部分光斑图样

除此之外,还可以通过控制各光束的绝对相位来进行光束整形,或者可以在不同阶次的位置进行合束实现动态扫描的效果. 该方法成功实现了一种新颖、紧凑和简单的装置用于光束的相干合成之中,并且可以实现动态扫描和光束整形,对于简化合成装置、提高激光的平均功率具有很强的实验意义。

参考文献:

Prossotowicz, Maike, et al. "Coherent beam combining with micro-lens arrays." Optics Letters 45.24 (2020): 6728-6731.

Prossotowicz, Maike, et al. "Dynamic coherent bea

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们