激光技术为电气电路的制造提供了又一选择。

在微电子领域,陶瓷因其良好的尺寸稳定性常被用作电路载体。通常用制造集成电路(IC)的方法来制造这些载体:在陶瓷载体上镀上 金属层,然后应用树脂掩模,并根据规定的电气电路图案,通过光刻法进行蚀刻。无用的金属区域被化学溶液溶解,只留下导线。这种技术的优势是高分辨率和多级 电路批处理能力(可以降低单位成本),缺点在于该技术主要适用于平面基底,而且该工艺需要以大规模产量来降低光刻掩模的成本。

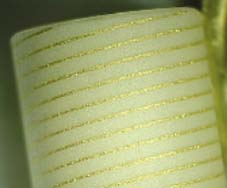

|

| 图1、激光蚀刻氧化铝载体的细节图。 |

|

| 图3、在两个高度上具有绝缘区域的连体式元件。 |

另一种蚀刻电路图案的方法是使用激光束直接蚀刻金属层而不需要掩模。这种工艺因其烧蚀金属而称为激光微加工或激光烧蚀,用法灵 活,非常适用于快速成型。激光能够在三维载体的多个平面上生成不间断的路径。利用激光烧蚀,工程师可以为微电子元件制造三维封装。由于在准确性、速度和选 择性蚀刻方面颇具优势,固态激光器已经成为微加工应用的主流选择。

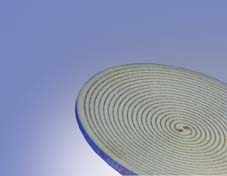

目前,法国Microcertec公司使用输出功率60瓦的Nd:YAG激光器来蚀刻厚度不超过5微米的薄的金属镀层。若需要更 厚的金属层,则在蚀刻后进行电镀。该激光器能够制造出极为细小的结构元件。图1显示的是带有100微米绝缘空隙的宽度为100微米的直线轨迹。横向分辨率 只有几微米。这里显示的互连样式双面分布于30毫米直径的碟片外围。烧蚀过程持续约20分钟。

激光烧蚀是一项直接在基底上构造出轨迹的技术。该技术能够快速蚀刻样式和无限制地程控光束位移。唯一需要的工具是固定零件的夹具。因此,能够缩减安装和掩模所需的成本以及投产准备时间,从而使工艺适用于快速成型。图2显示的是程控生成的轨迹。

|

| 图2、氧化铝碟片上的螺线 |

|

| 图5、围绕氧化铝柱体的螺旋面。 |

激光晰磨能够轻易蚀刻那些光刻法无法应付的区域。如图3所示,激光烧蚀能够通过改变焦平面来蚀刻位于不同高度上的两块金属镀层区域。

图形的连续性

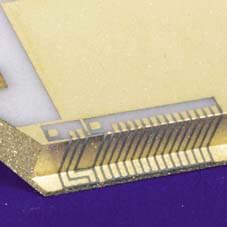

激光蚀刻是一项能够在单片载体的相邻平面上保持图形连续性的完美技术。最具代表性的例子就是能够生成沿着阶梯的连接轨迹。图4显示的是位于立面上的保持两个水平面电气连接的一系列导体。激光技术还能够生成围绕柱体的连续轨迹,如图5所示。

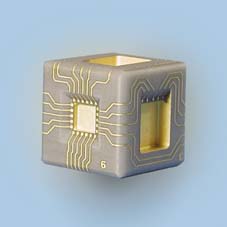

有了激光烧蚀技术,工程师能够开发出化学蚀刻所不能制造的样式。如图6所示,在制造的陶瓷载体上,导线将元件的不同平面互连,从 而变为真正的微电子电路。Microcertec公司将这一概念称为三维互连电路(Three-dimensional Interconnection Circuit),或CI3D。

激光蚀刻要求工程师非常熟悉被蚀刻金属和基底材料。经验能够帮助工程师在蚀刻薄金属镀层的同时,不会损坏基底,并且对轨迹边缘的热冲击非常少。经验还有助于对元件进行高效清洗而不会破坏互连轨迹。

|

| 图4、连续喷镀三个平面。 |

|

| 图6、CI3D样式 |

应用

有些产品受益于陶瓷精磨技术,以及对薄金属镀层的激光烧蚀技术。客户自己定义载体几何形状和互连电路,即定制产品。典型应用领域包括军事、医疗和光电设备。

通过使用电路载体,最终用户可以根据自定义的互连图案将传感器、计算器、芯片、发光二极管(LED)等微电子元件连接起来。这类 产品的需求一方面产生于需要在同一载体上实现机械和电子功能,另一方面产生于需要小型电子封装。陶瓷载体还具有良好的尺寸稳定性和电气绝缘性。最后,在每 一平面上蚀刻独特复杂的连接样式,需要的仅仅是编程时间,无需额外的掩模成本。

这一概念满足了微电子元件相互间的空间定位需求,提供了替换混合元件的简化解决方案。这也适用于月产量只有几千的元器件制造。(完)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们