全球化的竞争和品质标准,要求机床具有更高的定位精度、更小的公差及更高的进给率。为达到这些要求并加工出高品质高精度的零件,必须得测量机床的三维体积定位精度。

20年前,机床的最大定位误差为丝杆的螺距误差及丝杆的热膨胀误差。而今,上述的大部分误差已被大幅降低,机床的主要误差转为垂直度误差和直线度误差。为了达到高的机床三维空间定位精度,机床上所有的3个位移误差、6个直线度误差和3个垂直度误差都必须得测量与补偿。如果依赖传统的激光干涉仪来测量的话,将是相当困难且费时费钱,往往需数日停机且只有经验丰富的行家才能完成测量工作。

美国光动公司(Optodyne, Inc.)专为机床三维体积定位误差测量开发了一种革命性的激光矢量测量技术(已获得美国专利)——它仅需数小时便可完成测量工作,而采用传统激光干涉仪的话将耗用几天时间。这使得三维体积定位误差测量和补偿变得实用的同时,还可兼顾更高的精度和更小的公差。

意大利的一家公司JOBS S.P.A.是光动公司的用户之一,主要生产制造三轴和五轴高速线性马达驱动的标准机床。两年前JOBS购入光动公司的激光多普勒干涉仪(LDDM)以取代传统的激光校准设备。结合三维体积定位误差测量技术,或者结合分步对角线测量技术(也由光动公司发明),LDDM使JOBS很容易地做到精确的测量,并能在生产运作发生危机前就察觉到相关问题。使得JOBS公司很清楚地了解机床的误差,以及时地校准这些误差,因而以更有竞争性的价格交付给用户。

借助三维体积激光校准设备,分步对角线测量方法使用4条相同的对角线设置采集了12组资料。基于此资料,所有三个位移误差、六个直线度误差和三个垂直度误差都能确定。测得的定位误差可用来产生三维体积补偿表,此表进而能够被上载到Siemens 840D控制器以校准定位误差,从而提高了定位精度。

据JOBS公司实际使用,采用光动的干涉仪以及分步对角线测量方法,只须很少的几次测量便能得到足够多的资料,非常清楚地显示出机床的状态。JOBS让一些常见问题迎刃而解,诸如装配误差、温度变化引起的误差以及结构产生的问题等,并没有增加装配时间。而且,用于三维体积校准的分步对角线测量最多需要7次测量,从这7次测量中可了解到大部分误差的类型及大小。

JOBS公司使用的光动公司的LDDM技术,采用了单光束的MCV-500及双光束的MCV-2002从一可移动的靶标上反射回调制过的激光光束,带有位置信息的光束被探测到并经过处理用来产生查找表,因而能使控制器补偿误差。

由于返回光束没有像传统的激光干涉仪那样对偏移有要求,因此设置起来非常快—仅需调整两个组件:一个单孔的发射和接受激光束的激光头,一个作为靶标的平面镜。实践证明,单光束的MCV-500利用分步对角线测量,只要中断很少装配时间便能得到三维体积定位误差,因此大幅降低了成本。

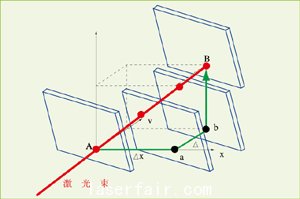

沿激光束方向的分步对角线位移测量及主轴或平面镜的分步移动示意图

激光和平面镜安置在主轴和工作台上,沿每一轴X轴、Y轴、Z轴分别及分步交替移动,如此重复直到走到对角线的对角上。所有三个轴每一步移动后对角线的定位误差就被采集到。这项技术采集了三倍的资料量,并可以实现对每一轴移动时位移误差的测量。见图5。

靶标移动的轨迹并不是直线,侧向移动是较大的。而传统的干涉仪不允许这么大的侧向移动,因而测不到资料。而LDDM激光干涉仪使用一平面镜作靶标,平行于镜子的移动不会转移激光束,也不会改变从光源来的距离。因此,测量不会受到影响。最多可以有四个工作位置的温度传感器连接到自动温度补偿单元。自动温度补偿也对诸如环境因素,如空气温度、大气压力以及机床温度的变化提供补偿。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们