本文介绍了不同制造条件下SLM工艺制备的H13钢的显微组织对拉伸性能和断裂行为的影响。

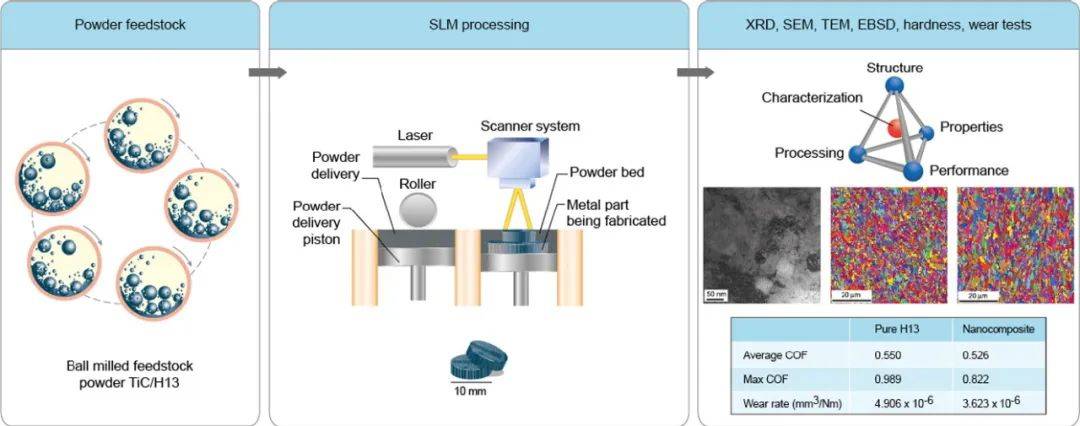

图0 全文概要图

全文摘要

为了表征选择性激光熔化(SLM)H13工具钢,进行了显微组织与力学性能的相关性研究。在选择性激光熔化过程中,观察到了奥氏体向马氏体的转变行为,其中C在基体中的分配与原子扩散率相关。在凝固过程中,由于沿着H13工具钢的制造方向的外延生长,形成柱状晶粒结构。柱状组织主要由马氏体和少量残余奥氏体组成。高激光扫描速度下H13的过冷增加了形核位置,减小了柱状晶的直径。

拉伸过程中,晶界出现形变,但X射线衍射(XRD)和电子背散射衍射(EBSD)分析表明没有明显的马氏体相变。S2(扫描速度为200 mm/s的试样具有较好的拉伸性能,抗拉强度为1700 MPa,伸长率为1.6%,高于其余试样(< 1300 MPa,伸长率为0.3%)。断口观察证实,孔隙率、孔径和孔隙类型是影响拉伸性能的关键金属参数。通过透射电子显微镜(TEM)和3D原子探针断层扫描(APT)分析确定了各种碳化物,以证实选择性激光熔化H13工具钢的这些微观结构特征和断裂行为。

1. 背景介绍

高强度H13工具钢具有优秀的耐磨性/耐热性,因此广泛用于模塑、热压成型和压铸材料。随着对H13工具钢产品更复杂设计的需求,传统的制造方法如铸造或锻造工艺在设计复杂性方面有其局限性。随着最近金属增材制造技术的改进,打印H13工具钢已被积极研究。选择性激光熔化(SLM)是粉末床熔化工艺之一,是以最少的后处理实现复杂设计近净形制造的高精度候选工艺之一。在SLM工艺中,打印金属零件的机械性能高度依赖于复杂的打印参数,因此工艺优化对于成功制造H13工具钢至关重要。

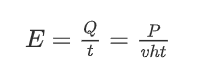

代表性的SLM工艺参数包括扫描策略、激光功率、扫描速度、阴影空间和层厚度。这些参数可用体积能量密度E [J/mm3]为Eq (1):

其中Q是热输入[J/mm2],t是层厚度[mm],P是激光功率[W],v是激光扫描速度[mm/s],h是扫描间距[mm]。研究发现能量密度(E)受原材料性质的影响很大,因此需要为每种材料找到最佳工艺条件。当能量密度高于材料的适当范围时,熔化表面变得不稳定,由于成球现象和不良的表面粗糙度而导致内部孔隙。过低的能量密度会降低拉伸强度和伸长率,因为未熔化或部分熔化的粉末会产生孔隙。

根据重叠情况,阴影空间决定孔隙尺寸、孔隙形状和孔隙度。当开口空间足够窄时,重叠区域变小,导致致密的低孔隙率微结构。太大的舱口空间会增加尺寸和孔隙率的体积分数。层厚会直接影响表面粗糙度和内部微观结构,因此它几乎固定在20-40微米的范围。

图1.SLM工艺的扫描策略示意图

图2.(a) S2、(b) S4和(c) S8样品在X-Y、Y-Z和Z-X平面上的光学显微照片。

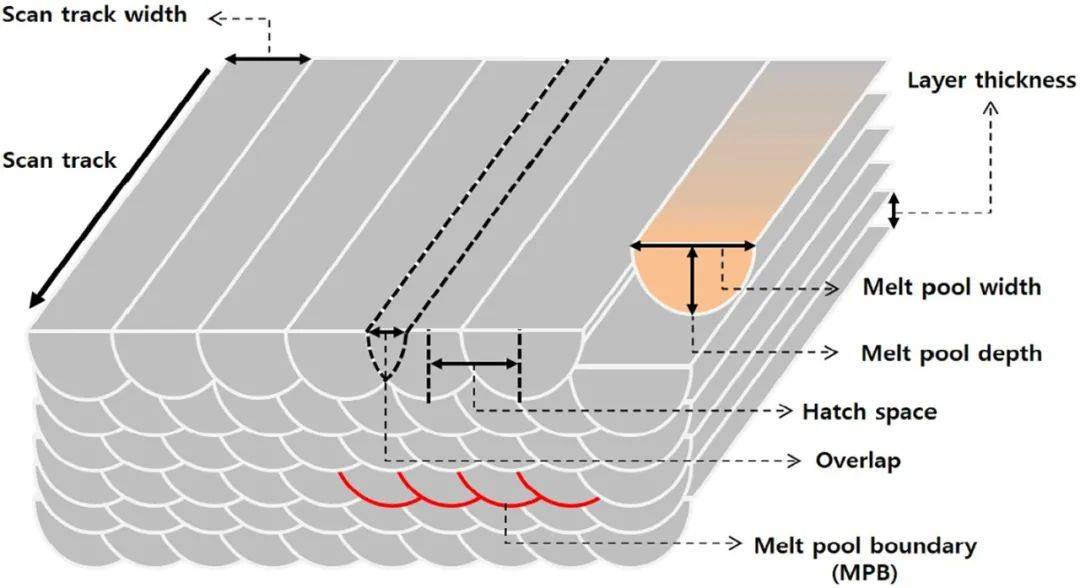

图3.SLM加工H13钢试样的孔隙率与激光扫描速度的关系。

图4.(a)(b) S2、(c)(d) S4和(e)(f) S8试样在Y-Z平面上的光学显微照片,显示了气孔、匙孔型气孔、未熔化粉末和未熔合气孔。

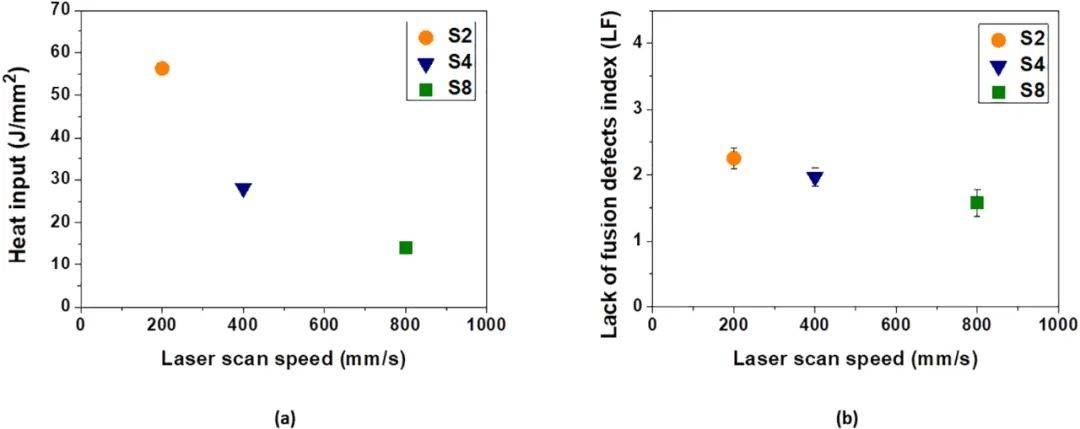

图5.(a)热输入和(b)S2、S4和S8试样中作为激光扫描速度函数的未熔合缺陷指数。

最可控的SLM工艺参数是激光扫描速度,这是由于其控制范围广且直接依赖于打印金属部件的微观结构和机械性能。足够低的激光扫描速度产生合适的致密微结构,但是增加了加工时间和成本。虽然SLM工艺的生产率与扫描速度的优化高度相关,关于H13选择性激光熔化的扫描速度因子研究数量有限。Yun等人报道了H13在90 W激光功率下以200 mm/s的扫描速度具有最高的密度和高硬度,并且硬度随着扫描速度而降低。Choe等人报道了在800毫米/秒的扫描速度和90瓦的激光功率下没有重叠,这导致在200毫米/秒以下产生大量的孔和小孔。Alsalla等人表明建筑取向影响SLM 316 L不锈钢中孔隙、空隙和裂纹的形成。马祖尔等人受控的各种SLM制造H13工具钢的工艺参数,预测模具温度和零件翘曲。

本研究旨在探讨激光扫描速度对3D打印H13工具钢拉伸试验行为的影响及其与微观结构、变形和断裂行为的关系。 用三种不同的扫描速度对H13工具钢进行打印,观察在固定其它工艺参数下的微观组织和断裂行为。用光学显微镜(OM)和扫描电子显微镜(SEM)观察微观结构。使用X射线衍射方法(XRD)、EBSD、TEM和3D APT分析来表征每个相和沉淀的化学组成。通过拉伸试验研究了3D打印H13钢的变形和断裂行为,并对其微观组织变形行为进行了研究。通过断口分析,找出了影响拉伸失效的冶金因素,研究了激光扫描速度、显微组织与拉伸行为之间的关系。

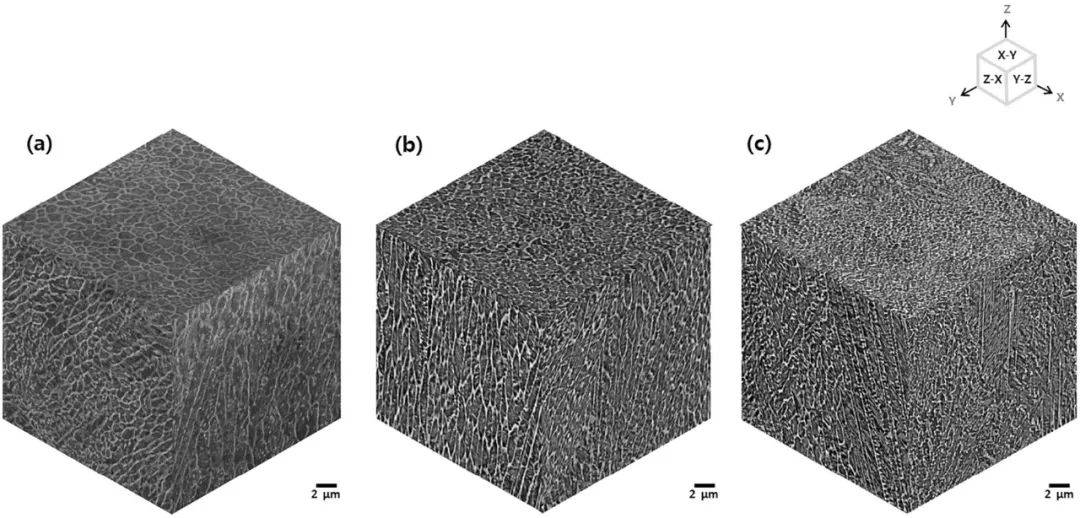

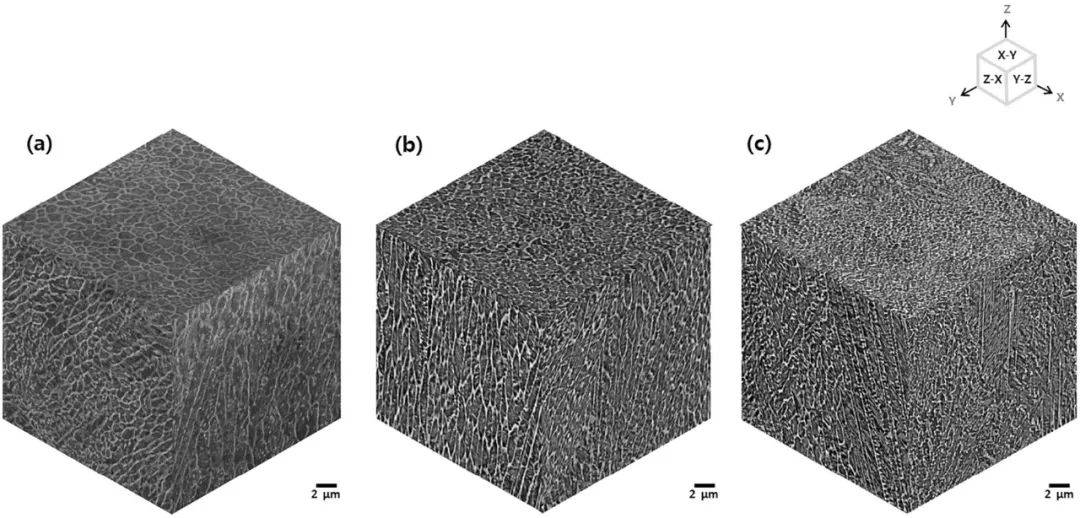

图6.(a) S2、(b) S4和(c) S8样品在X-Y、Y-Z和Z-X平面的扫描电子显微照片。

图7.(a) SEM-EDS图像和(b)S2样品的Y-Z平面中的EBSD相图。

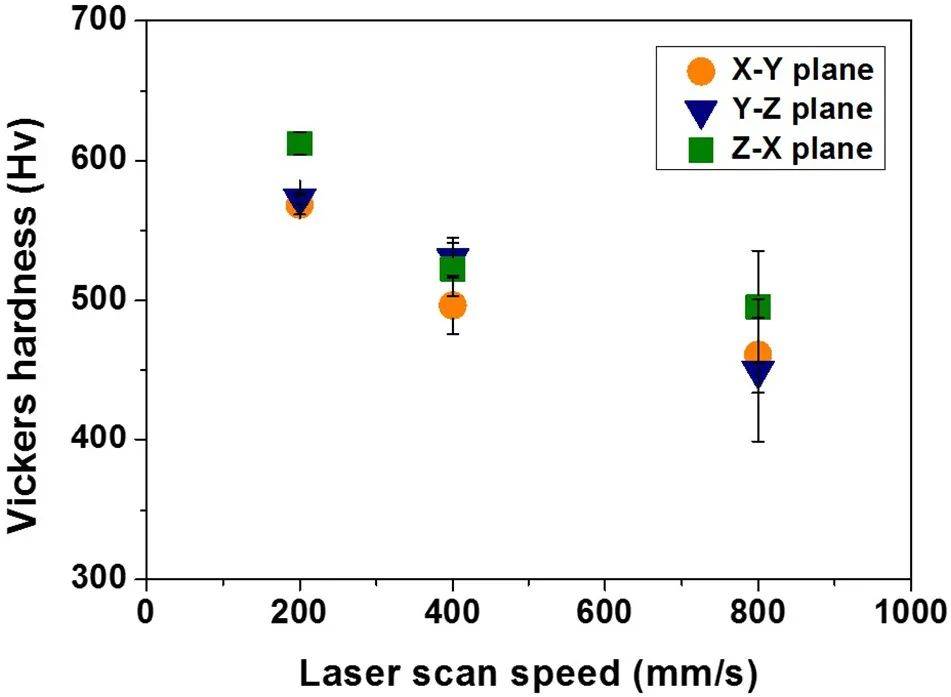

图8.SLM加工H13钢样品的维氏硬度与激光扫描速度的函数关系。

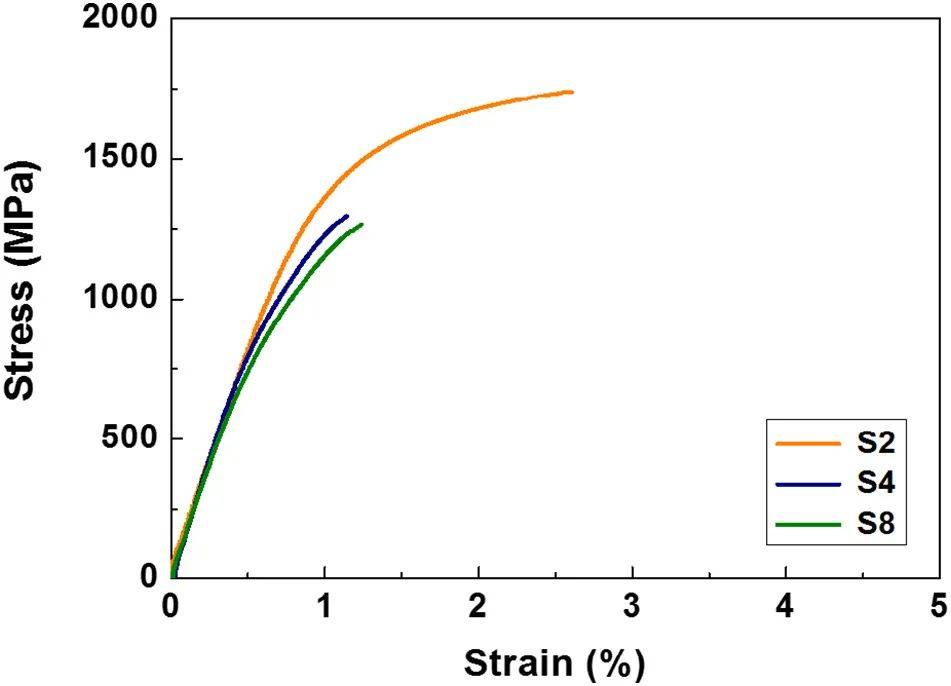

图9.SLM加工H13钢试样的工程拉伸应力-应变曲线。

2.结果和讨论

在图2中,显示了S2、S4和S8样品的X-Y、Y-Z和Z-X平面。X-Y、Y-Z和Z-X的每个表面具有不同的形状微观结构。可以在X-Y平面上观察扫描轨迹,如图1中的示意图所示。扫描轨迹宽度为50-100微米,阴影空间(80微米)和重叠(30%)。当样品(S2和S4)具有沿着扫描方向的连续扫描轨迹时,S8具有扫描轨迹的不连续模式。在Y-Z平面上可以很好地发现熔池的形状。所有三个样品的熔池宽度为90-120 μm。在50-70微米范围内,熔池深度随着激光扫描速度的增加而减小,其中S2的熔池最深。

可以在Z-X平面中很好地找到层厚度,该层厚度是变化的,随着激光扫描宽度的增加,从直线形状变为波浪形状。 通过熔池边界的形成,发现层厚为30微米,略高于设定厚度(25微米)。这在相同扫描速度条件下,X-Y、Y-Z和Z-X方向的孔隙率接近,但总体上孔隙率随扫描速度的增加而增加。S2、S4和S8样品的孔隙率分别为0.2%、0.4%和2.9%。为了分析不同扫描速度下孔隙率的变化,观察样品的每个Y-Z表面,并根据尺寸和形状对孔隙进行分类,如所示图.4。首先,球形孔可以归类为气孔,它们是由惰性气体的截留或合金元素的蒸发形成的。此外,匙孔式气孔可以被观察到,已知这是由不稳定的熔池引起的高导热率H13的流动[23]。缺乏熔合在MPB周围发现了类型和不规则形状的气孔,这是由于粉末没有熔化造成的。这些类型的微孔降低了硬度和伸长率,并在拉伸变形下在孔位置产生裂纹。

在三种试样中,S2试样的气孔数量最少,但发现了气孔和小孔型气孔。如图4(b)所示,S4有不熔化粉末,缺乏熔透气孔和气孔/匙孔型气孔。未熔化粉末与未熔化气孔一起被发现,因为这两种缺陷都在局部低能量密度区被发现。在S8试样中,MPB周围没有熔透气孔,存在气孔合并现象。如所示图 2(c)以及在三个样品中,S8的孔隙率最高,这是由于其具有大尺寸的孔隙。未熔合导致大量气孔,并在拉伸变形过程中在气孔尖端附近引发裂纹,因此必须通过适当的工艺优化使其最小化。

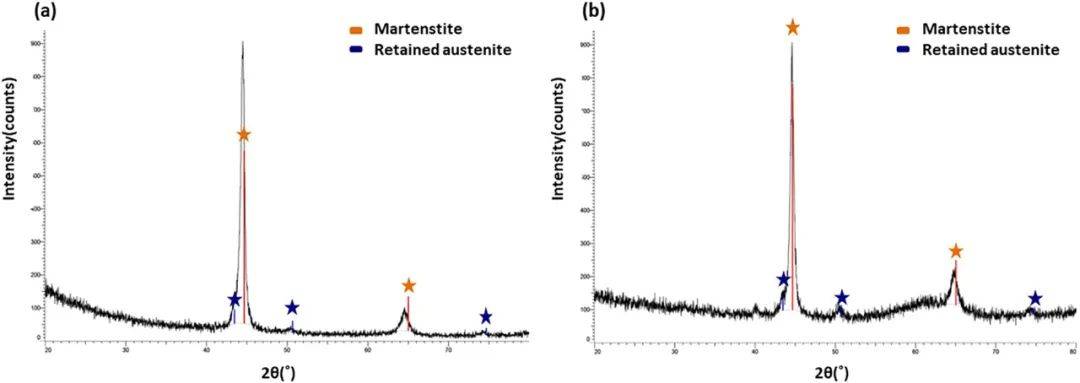

图10.拉伸试验之前和之后的S2样品(a)的XRD结果显示存在马氏体和残余奥氏体。

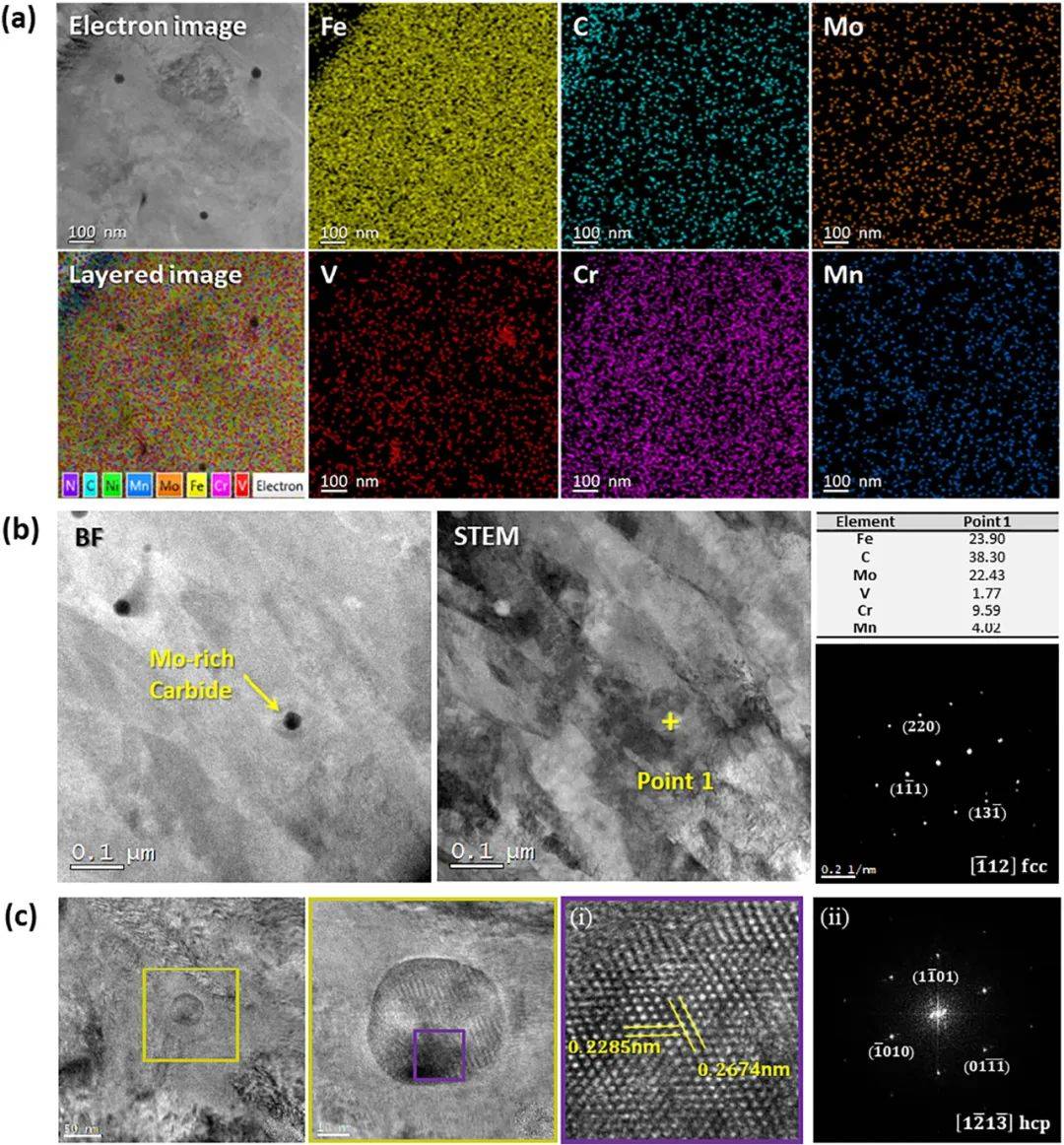

图11.(a) TEM-EDS绘图结果,(b)具有衍射图案的明场和HAADF-STEM图像。(c)高分辨率透射电镜结果和相应的快速傅里叶变换分析。

图5总结了扫描速度、热输入和LF之间的关系。

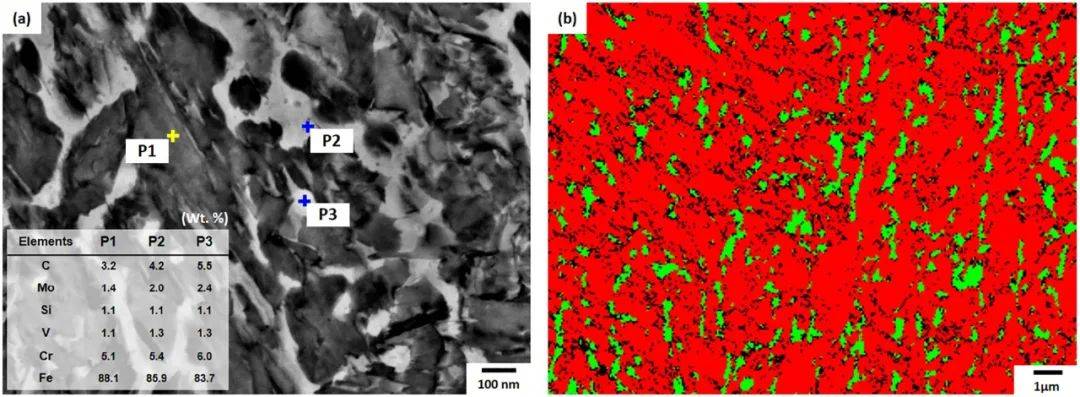

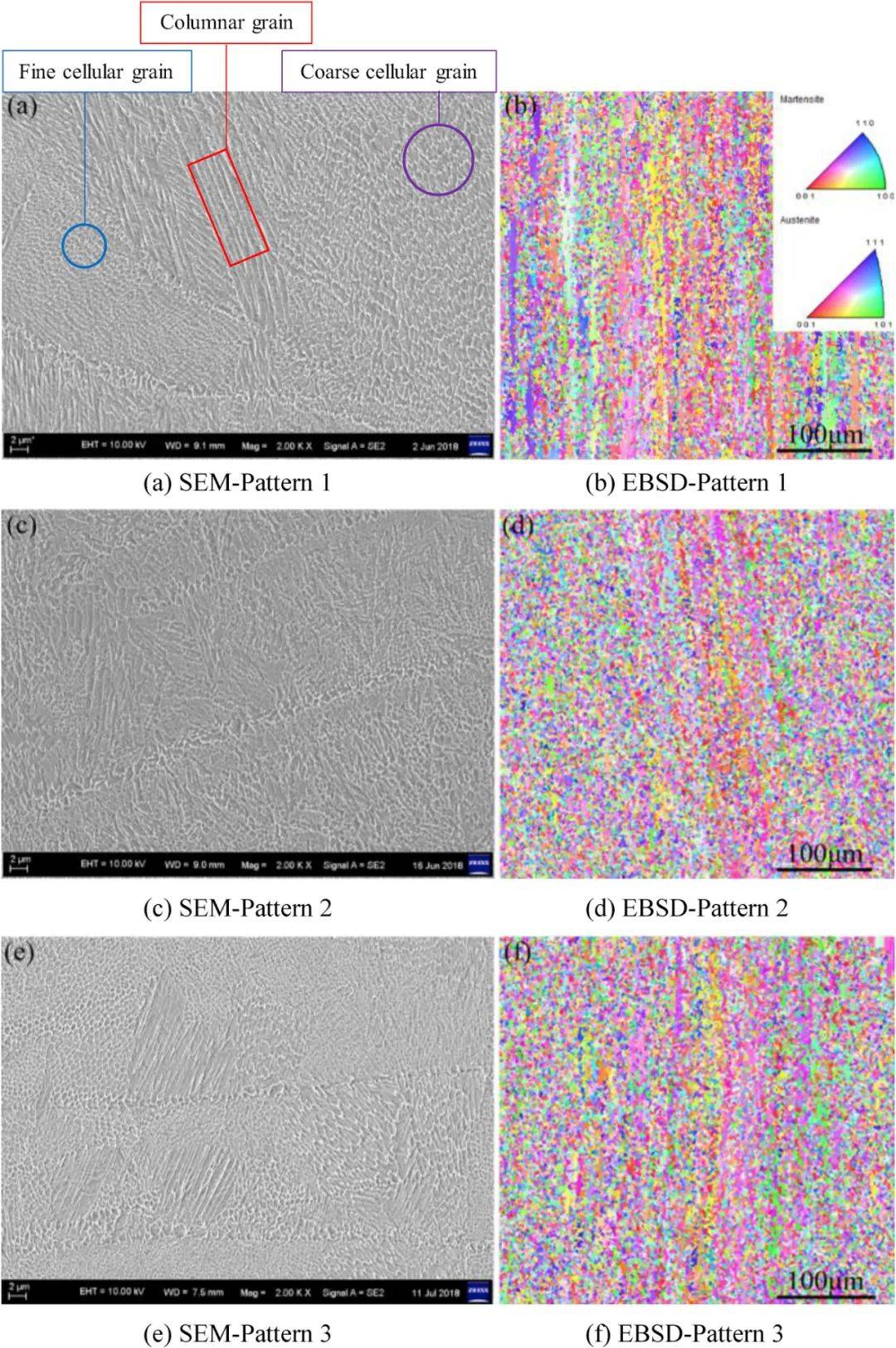

S2、S4和S8的X-Y、Y-Z和Z-X的SEM图像示于图 6。 如Y-Z和Z-X平面所示,通过定向凝固形成柱状晶粒。柱状晶粒倾向于沿Z方向生长,因为它在凝固过程中遵循来自固体部分的优选取向25在X-Y平面上,可以观察到柱状晶晶粒的截面,对S2来说是2微米,1微米和0.5微米,分别是S4和S8。这种依赖于扫描速度的定向生长行为是由高激光扫描速度条件下的快速散热引起的,并且柱状晶粒在生长期间必须在成核点区域竞争。在这里图7,化学成分分析结果显示为内部柱状晶粒和晶界。虽然化学成分没有显著差异,但柱状晶中白色部分的C含量为4-5 %, Mo含量约为2%,比灰色部分高1%。如所示图 7(b)柱状晶内有马氏体和残余奥氏体,比例为4:1。

在马氏体相变过程中,C原子可能不会扩散,而是作为间隙原子存在,因此C含量是相似的。 残余奥氏体可以在室温下存在,由于快速冷却速率引起的残余热应力,奥氏体稳定。此外,钼增加了碳的激活能,从而延缓了碳的扩散并且形成具有残余奥氏体形成的富碳区域。

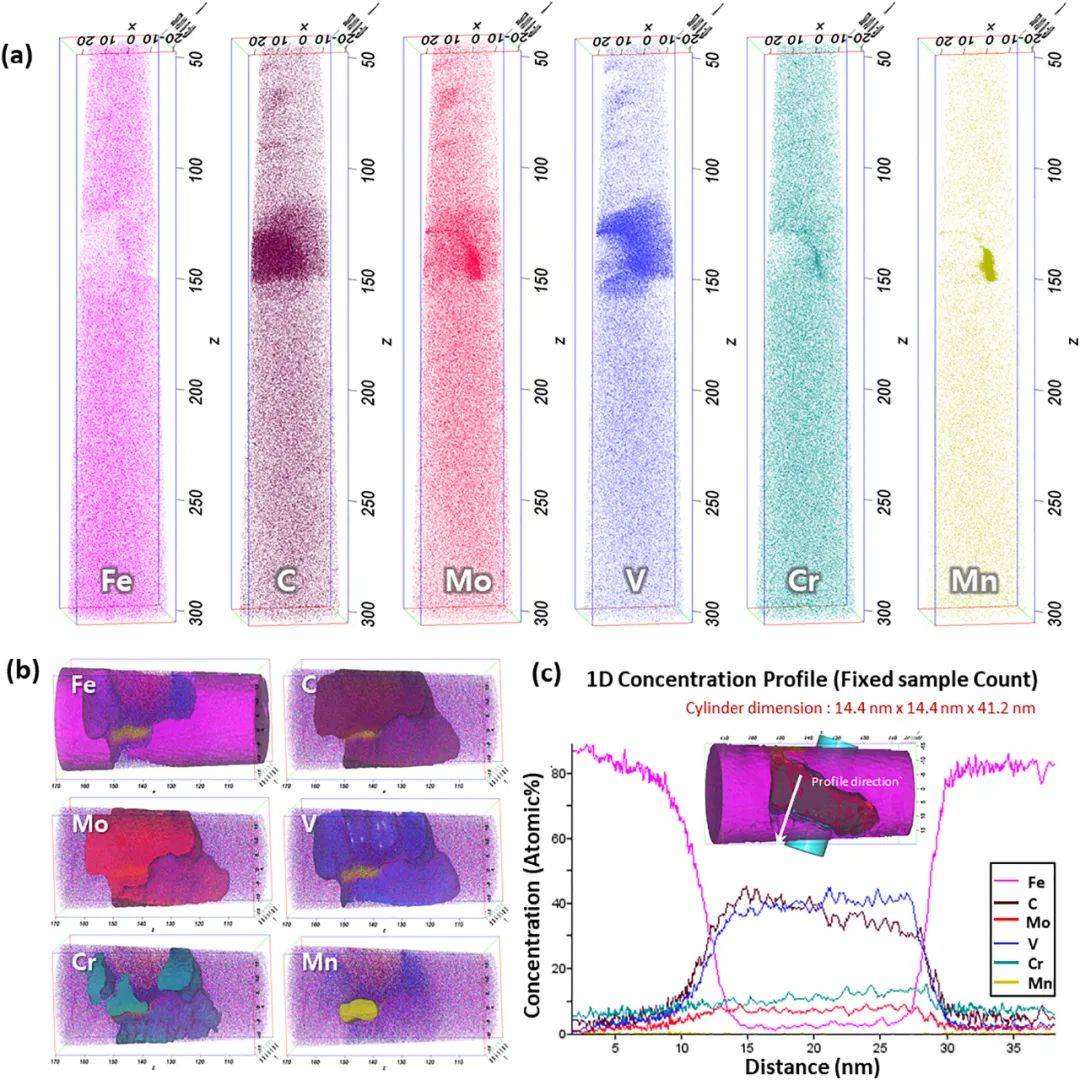

图12.(a) 3D APT尖端重构,和(b)Fe、C、V、Cr、Mn和Mo原子位置的等值面性质。(c)沿圆柱体的1D成分剖面。

进行TEM分析以识别H13钢中的碳化物。图 11(a)显示了S2样品中富钒碳化物的TEM EDS图谱结果。 图 11(b)显示明场和HAADF(高角度环形暗场)-STEM(扫描透射电子显微镜)图像。富钼碳化物的球形类型通过具有[112]区轴的奥氏体基体中的EDS分析得到证实。众所周知,H13工具钢具有各种碳化物,例如具有显示球形的fcc晶体结构的MC(富含V ),具有显示椭圆形的hcp结构的M2C(富含Mo ),具有显示棒状的fcc晶体结构的M6C(富含Mo和Fe ),具有显示大球形颗粒的hcp结构的M7C3(富含Cr ),以及具有显示不规则球形或方形颗粒的fcc结构的M23C6(富含Cr、Fe和Mo.在图11,M2C也通过高分辨率TEM (HRTEM)分析和沿着hcp晶体结构中的带轴获得的相应FFT(快速傅立叶变换)斑点图案证实。

进行3D APT(原子探针断层扫描)分析以定量分析富钒碳化物中的元素分配。图12(a)显示了铁、碳、钒、铬、锰和钼的3D原子图。在富V碳化物中,富C和富V区域是可区分的,并且V原子围绕C原子,但是没有检测到碳化物和基体之间的化学分配。其它的铬、锰和钼原子也偏聚在富碳区的边缘,这有助于阻止碳的扩散。图12(b)显示了对应于TEM观察的尺寸为30 nm的每个原子位置的重构沉淀。图12(c)显示了圆柱体尺寸为14.4纳米× 14.4纳米× 41.2纳米的1D浓度剖面图。阈值V和C大约是40 at。证明颗粒大多富含V和C。这些纳米碳化物有效地增加了均匀分散在基体中的强度。

图13.S2和S4样品(a)在Y-Z平面拉伸试验之前和(b)之后的EBSD反极图(IPF)、相位和晶粒取向分布图(GOS)。

X-Y、Y-Z和Z-X的维氏硬度结果总结在图 8中。 对于所有X- Y、Y-Z和Z-X,S2的硬度最高,接近585 HV。S4和S8的硬度分别为520 HV和470 HV。由于高孔隙率下的部分断裂,硬度随着扫描速度降低。如所示图 8较高的扫描速度产生较高的孔隙率,从而导致较低的硬度。每个样品的应力-应变曲线总结于图 9,具有屈服强度、抗拉强度和伸长率。屈服强度随扫描速度的增加而降低,S2的屈服强度最高,为1340 MPa。在S2 (1704 MPa)、S4 (1327 MPa)和S8 (1227 MPa)的拉伸强度中,可以更明显地观察到这种由扫描速度引起的机械性能的降低。最大的伸长率也出现在S2 (1.6%)。

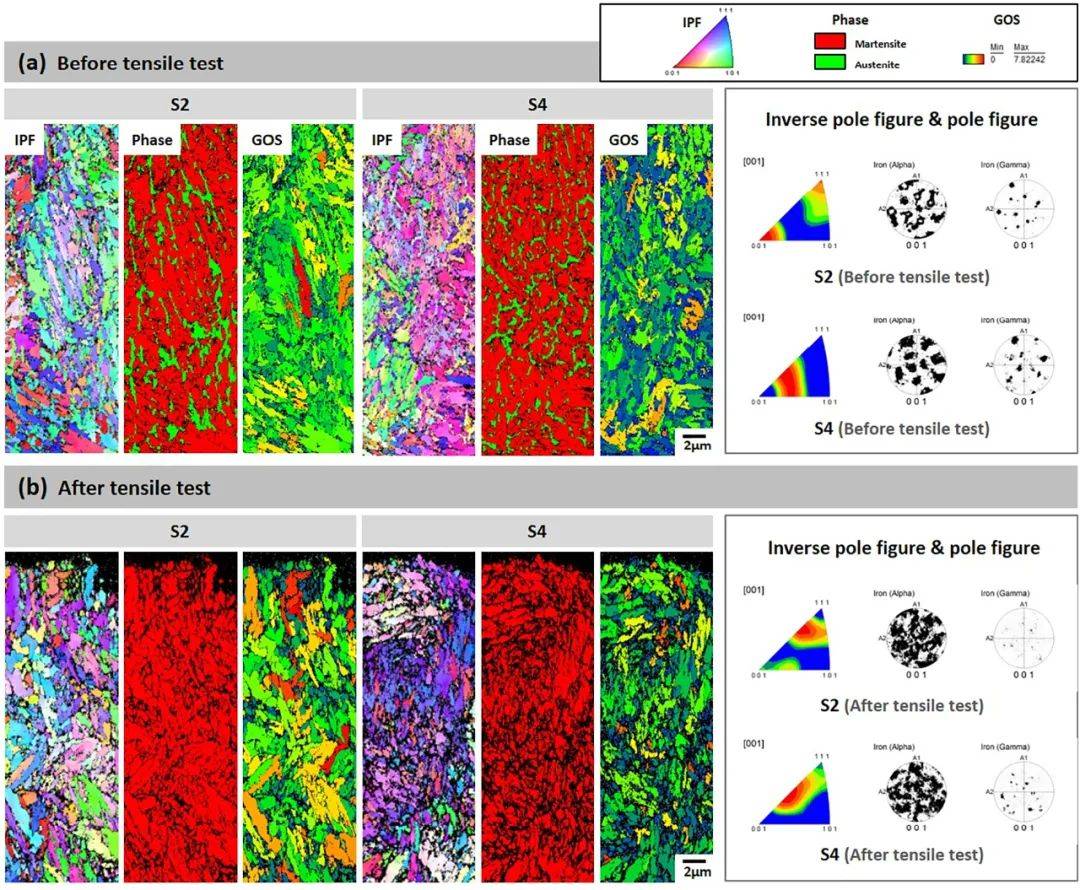

在图 10用XRD分析了拉伸前后试样的拉伸变形行为。 EBSD也是如此。图 7(b)同时观察到马氏体和残余奥氏体。拉伸试验后马氏体的体积分数保持相似,残余奥氏体从7.8%变为5.6%。这种微观结构的变化是由低延伸率(0.3-1.55)的早期断裂引起的。拉伸试验后的EBSD试样如图所示图 13。在反极图中(IPF)地图和极图(PF),〈001〉纹理见图 13。凝固最重要的因素包括温度温度梯度(G)和生长率(R)。高G/R比导致柱状微观结构,低G/R比导致柱状晶状或等轴晶状结构。

此外,生长速率也会影响熔池中微观组织的类型。在增材制造过程中,固液界面的温度梯度最高。热流方向与晶粒生长呈反向平行关系,因此熔化潜热通过床底部释放。如的相图所示图 13(a)中,柱状晶粒由马氏体组成,晶界由残余奥氏体组成。根据晶粒取向分布(GOS)图,马氏体比残余奥氏体具有更高的GOS,这可能是由剪切转变引起的。图13(b)显示了拉伸试验后的EBSD。大部分变形发生在柱状晶界,相图中几乎看不到残余奥氏体,这是柱状晶界剧烈变形造成的。在拉伸变形过程中,没有发现由马氏体相变引起的相变诱发塑性(TRIP ),如所示图 8。

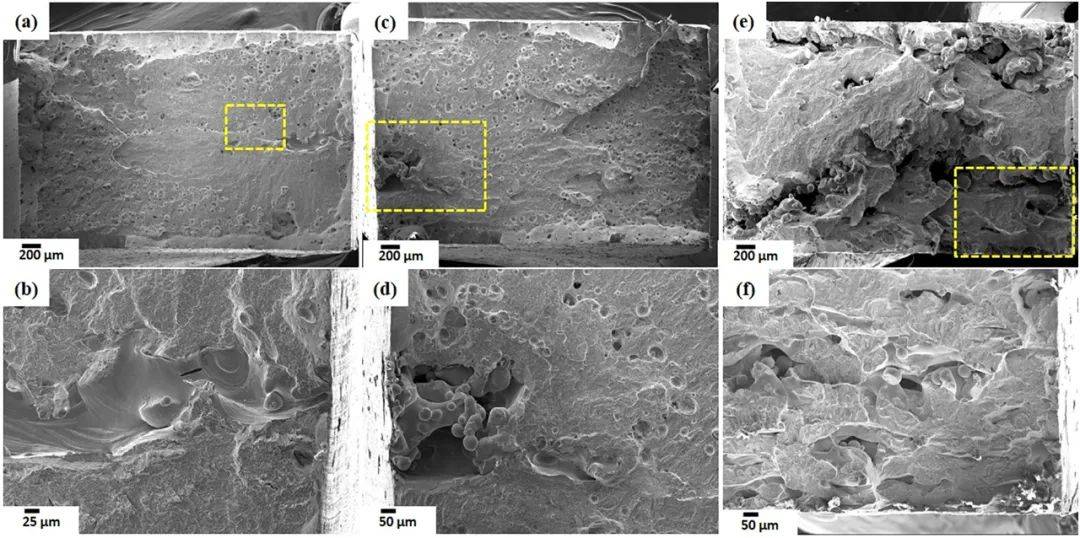

Z-X断裂面如所示图14。对于沿着MPB的平行微孔的情况,机械强度和伸长率非常低,因此在断裂中观察微孔分布是重要的表面。当孔隙尺寸超过具有高应力集中系数的临界值时,它们可以作为裂纹萌生位置。未熔化粉末表现为基体中的夹杂物,这降低了界面结合强度并有助于裂纹的产生。团簇中未熔化粉末的高体积分数导致孔隙聚结,这加速了裂纹扩展。如所示图 14(a),S2在表面上局部具有少量孔隙。在图 14(b)里在表面的几个部分附近观察到少量未熔化粉末,由于塑性变形,这些粉末不能作为显示变形带的主裂纹扩展。相比之下,S4的大孔均匀分布在表面。S4具有未熔化粉末簇和缺乏熔化孔,如所示图14。由于聚集效应,S4的这些孔隙起到了初始传播的作用,如所示图. 14(c)如所示,S8断裂表面具有大量未熔化的粉末,大量缺乏熔化孔图。

图14.(a)(b) S2、(c)(d) S4和(e)(f) S8试样的SEM断口图,以及拉伸试验后整个区域选定区域的放大图。

图15 在不同扫描策略下增材制造H13钢时的SEM图和EBSD图。

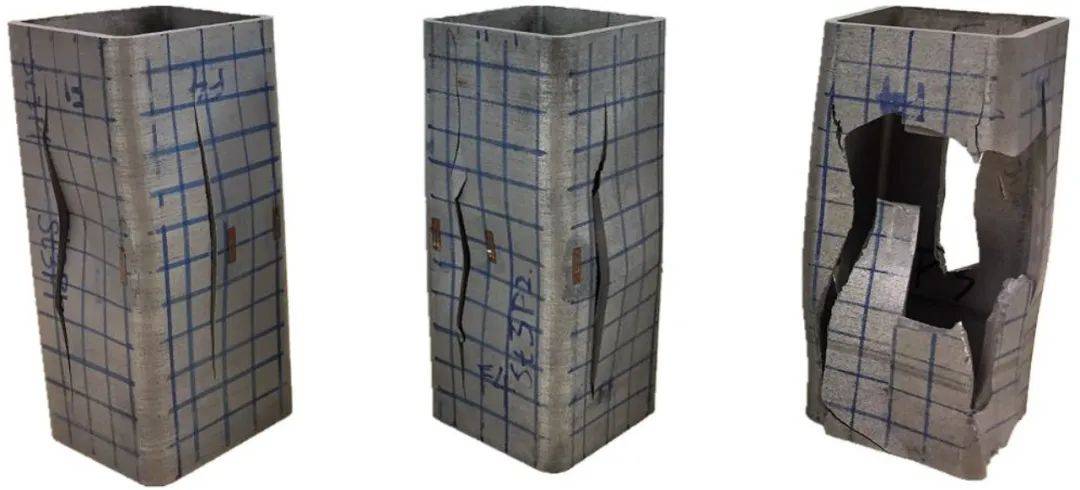

图16 增材制造的H13柱状空心在压缩时不同阶段的实物图

3. 结论

采用选择性激光熔化工艺对H13工具钢进行了打印,通过三维显微组织分析、XRD、EBSD、拉伸试验和断口分析,研究了激光扫描速度对显微组织和拉伸行为的综合影响。在3D微结构分析中,对于SLM工艺H13,在X-Y平面中观察扫描轨迹,在Y-Z中观察熔池,在Z-X中观察层厚度。S2和S4样品具有低于0.5%的低孔隙体积分数,但是S8具有超过2.9%的高孔隙体积分数。较高的扫描速度导致较低的熔透缺陷指数(LF)和较高的孔隙率。

S2和S4试样具有小尺寸气孔和钥匙孔型气孔,而S8试样具有未熔化的粉末,没有熔合 孔隙,导致高孔隙率。凝固过程中试样沿 z 方向呈柱状晶状 〈001〉 织构定向生长。柱状晶内部是马氏体和晶界由比率为 4:1 的残余奥氏体组成。 TEM 分析证实了 MC( 富钒 ) 和 M2C( 富钼 ) 碳化物的存在。在富 V 碳化物中, V 原子围绕 C 原子,其它 Cr 、 Mn 和 Mo 原子也在富 C 区的边缘偏析。高激光扫描速度下 H13 的过冷增加了形核位置,从而减小了柱状晶的直径。在拉伸试验中,变形发生在晶界,而没有明显的马氏体相变。 S2 试样具有较好的拉伸性能,抗拉强度为 1700 MPa ,伸长率为 1.6% ,优于其他两种试样 (< 1300 MPa ,伸长率为 0.3%) 。在断口上, S2 试样有局部微孔,而 S4 和 S8 试样由于激光扫描速度低,有大量未熔化粉末。具有未熔化孔隙的大团簇作为裂纹萌生位置,导致力学性能下降。

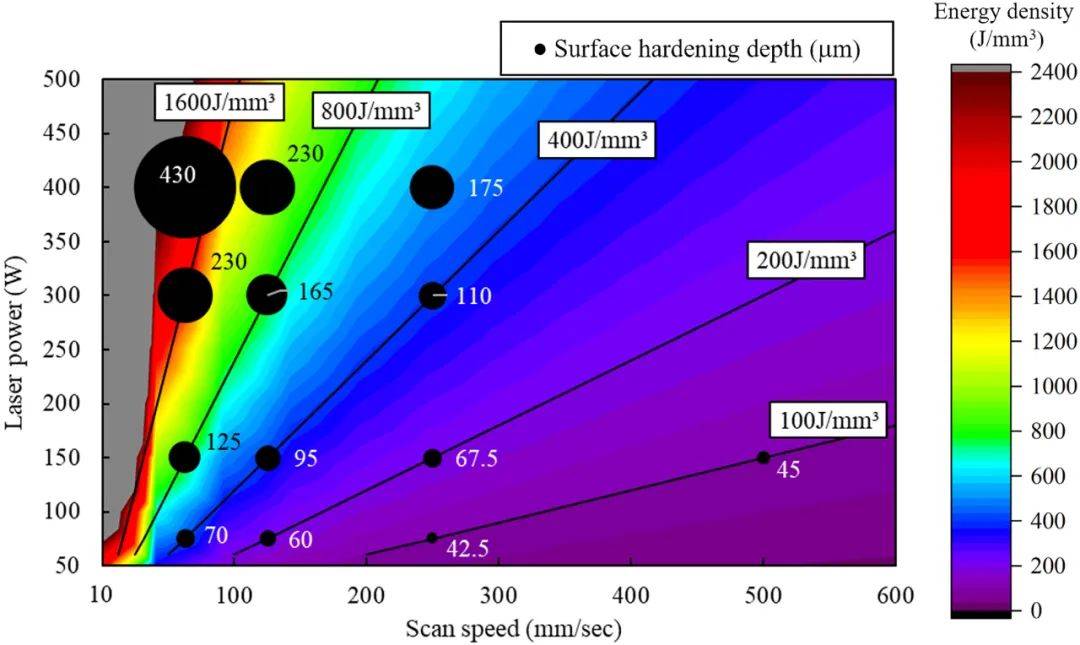

图17 硬度深度随着激光功率、扫描速度以及相应的激光能量密度变化时的结果

文章来源:Microstructural effects on the tensile and fracture behavior of selective laser melted H13 tool steel under varying conditions,Materials Characterization,Volume 155, September 2019, 109817,https://doi.org/10.1016/j.matchar.2019.109817

参考文献:Selective laser melting with changing input energy periodically for production of partially hardened laminate structure in H13 steel,Journal of Manufacturing Processes,Volume 73, January 2022, Pages 839-848,https://doi.org/10.1016/j.jmapro.2021.11.028

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们