激光与增材制造技术在航空领域的应用

近几年来,增材制造在全球范围内迅速走热,发展增材制造产业已经成为世界主要国家抢抓新一轮科技革命与产业变革机遇,抢占先进制造业发展制高点的竞争焦点之一。增材制造在航空航天领域的应用层面持续扩大,应用深度持续增加,美国Wohlers协会对增材制造在各行业应用情况持续分析中发现:在过去几年里,航空零件制造是增长最快的应用领域,预计2019年产能规模将达到60亿美元。该行业的应用具有小批量多样化的特点,对于轻量化、一体化、拓扑优化、提高材料利用率等具有很高的要求,而增材制造恰好能够最大程度地实现这些特殊需求,具有极高的附加值。当下增材制造技术在运—20、C—919等国产大飞机、歼—15、歼—31等新型战斗机一系列机载设备重要核心零部件的应用备受关注。

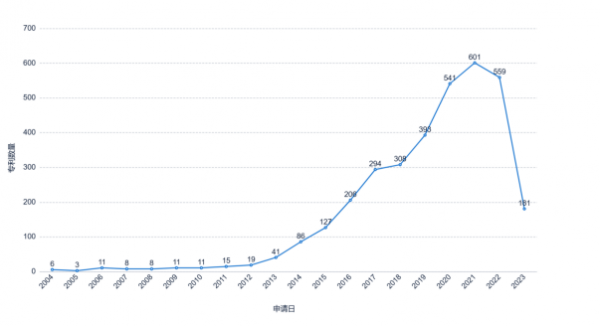

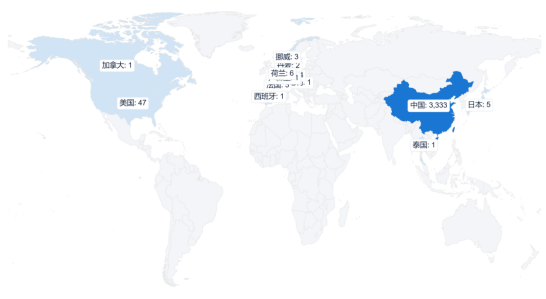

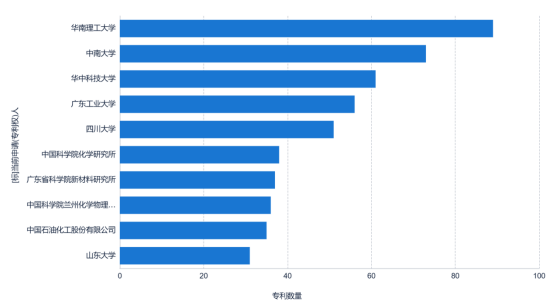

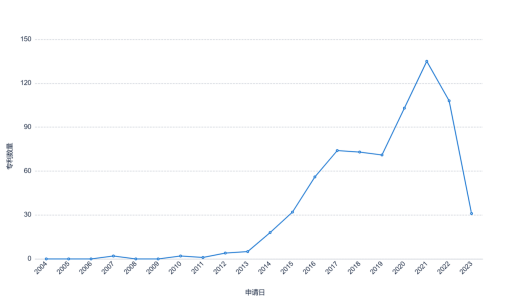

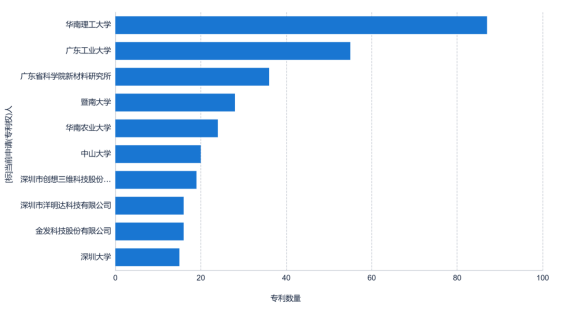

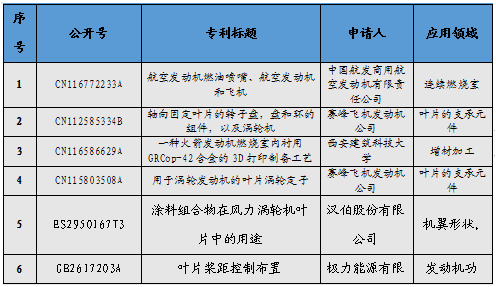

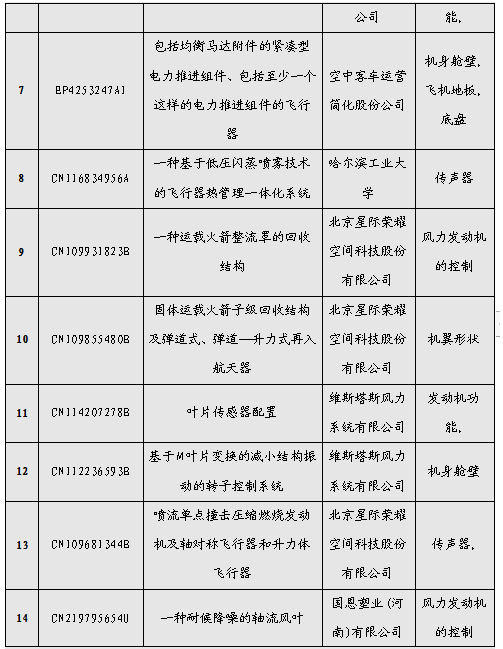

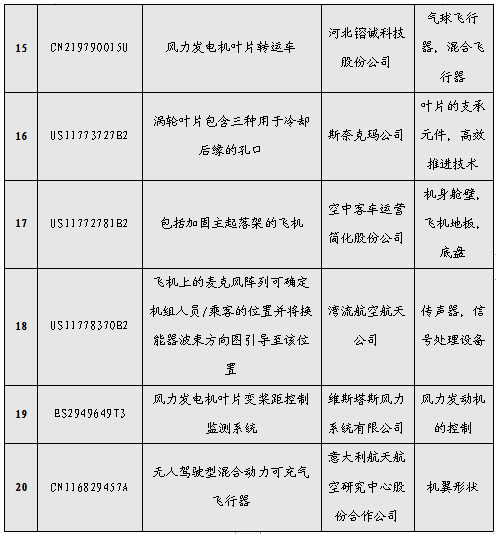

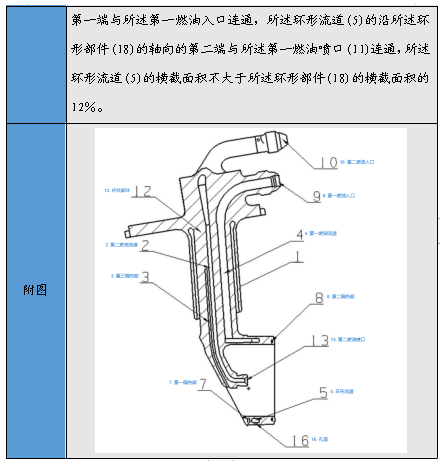

导读 一、激光增材制造技术特点及其对航空航天领域的影响 二、激光增材制造在航空航天领域的最新应用 三、国内激光增材制造在航空航天领域应用的研究 四、专利情报分析 五、新增专利预警分析 六、核心专利技术解读 七、结论 一、激光增材制造技术特点及其对航空航天领域的影响 金属增材制造技术,为航空航天等高端重大装备中钛合金、高温合金、超高强度钢等高性能大型难加工金属构件的制造提供一条快速、柔性、低成本、高性能、短周期的技术新途径,与传统大型金属构件制造技术相比,高性能金属增材制造技术具有以下独特优点: ①激光等高能束原位冶金/快速凝固“高性能金属材料制备”与“大型、复杂构件成形制造”一体化,制造流程短。 ②零件组织结构成分一致性高、晶粒细小、致密度高,综合力学性能优势明显,零件可反复“无热损伤修复”。 ③无需大型锻铸工业装备及其相关配套基础设施,无需锻坯制备和锻造模具制造,后续机械加工余量小、材料利用率高、周期短、成本低。 ④具有高度的柔性和对构件结构设计变化的“超常快速”响应能力,同时也使结构设计不再受制造技术的制约。 ⑤激光、等离子等高能束的能量密度高,可实现对钨、钼、铌、钽、钛、锆等多种难熔、高性能、高活性、难加工的金属材料的激光冶金快速凝固制备。 高速、长续航能力、安全高效低成本运行等苛刻服役条件对飞行器结构设计、材料和制造提出了更高要求。轻量化、整体化、长寿命、高可靠性、结构功能一体化以及低成本运行成为结构设计、材料应用和制造技术共同面临的严峻挑战,这取决于结构设计、结构材料和现代制造技术的进步与融合创新。其优势主要体现在: ①可实现重大装备结构设计的变革,采用 “设计—制造”融合、快速研制新模式,从而制造出一些过去无法实现的功能结构:如最合理的应力分布结构和复杂内流道结构从而实现最理想的温度控制、振动频率调控等,提高设备可靠性。 ②可实现大/超大型构件或结构系统、复杂/超复杂构件或结构系统、多品种小批量个性化产品的低成本快速制造,摆脱了极其耗时的工业模具制造环节,大大缩短新产品研制周期,降低研制成本,大大加快“设计—验证”迭代循环,提高生产效率。 ③可实现高性能非平衡材料、高活性难熔难加工材料、性能梯度材料、高性能多尺度复合材料、新材料/超材料、创造超常结构材料的制备与复杂结构制造,制造同一零件不同部位的不同技术需求的结构等。 ④可实现异质材料的高性能结合,在传统铸锻或机械加工零件上任意“生长”性能可靠的新结构,给设计者和制造商提供了高效低成本的制造策略选择。 ①除残余应力、能量利用率低、低熔点金属材料受热变形、精度与效率矛盾等问题外,大型关键主承力构件工程化应用的实现是增材制造在航空航天领域应用所面临的最大挑战,由于内应力问题和内部质量难控多变等因素,控制增材制造成形零件的变形开裂是一个永恒问题。因此,装备的大小并不代表可实现的零件尺寸,需要大量的研究和工艺积累。 ②增材制造“逐点扫描/逐层堆积” 的往复循环特点以及原材料和复杂结构件的特殊性导致其产生了迥异于传统制造零件的各类特殊工艺缺陷,如微米级气孔、裂纹、结构件的组织特性等给检测和控制带来巨大的挑战,构件一般通过理化分析、力学性能等宏观因素考察,缺乏微观验证,质量监控手段缺乏已成为制约该技术发展和推广应用的重要瓶颈。 ③随着新的增材制造工艺技术发展,结构设计突破了材料和加工工艺限制,大型、整体式结构、复杂内腔结构等制造变得容易,而这些新结构形式的力学模型和承载能力研究缺失相应的设计准则、设计规范等。作为一种新技术,目前在材料、工艺、规范、全尺寸零件力学性能、疲劳等试验验证方面还存在相当的欠缺和差距,成为阻碍其在航空航天领域应用的主要障碍。 二、激光增材制造在航空航天领域的最新应用 激光增材制造技术的广适性及其卓越的优势引起国际上各强国的高度重视,该技术在航空航天领域和高端装备领域的应用开发被各国列为发展重点,美国无论在技术成熟度上还是实现应用的时间点上,都当之无愧世界第1。世界上第1家利用激光增材制造技术实现航空结构件装机应用的美国AeroMet公司通过该技术已制造产品有:F—22战斗机接头(图4)、F—18战斗机连接吊环和起落架连接杆等。激光增材制造F—22战斗机接头和起落架连接杆疲劳寿命均超出设计要求,性能大大提高。 美国Sandia国家实验室提出的激光净成形(Laser Engineered Net Shaping)技术,以激光熔覆沉积成形为基础对不锈钢、钛合金、高温合金等材料开展系列研究,其成型件强度和塑性均显著高于锻件,目前该技术已被用于涡轮发动机零部件的修复。 美国NASA研究中心在NASA空间技术任务部的颠覆性开发计划资助下利用激光增材制造技术成形了一个具有复杂冷却通道的铜合金材料的火箭零件,开拓了增材制造技术在航天领域的应用。 2.4应用举例四: 通用电气(GE)公司专注于增材制造以降低其飞机发动机制造成本,该公司从3D打印第一个LEAP发动机燃油喷嘴到生产出符合Leap涡扇发动机尺寸的燃烧器衬套,GE已经打印了23 500个零件,到2019年底的时候,年产量接近40 000个零件。 2.5应用举例五: 美国空军利用增材制造技术打印了喷气式战斗机、各种飞机部件等,犹他州希尔空军基地开始为F—35战斗机开发3D打印专用替换零件并在F—22 Paptor 上安装了第一个3D打印专用替换零件,从而取代飞机驾驶舱组件中的铝制部件。 2.3应用举例六: 美国relativity Space 公司在佛罗里达州卡内维拉尔角空军基地与美国空军共建运营一火箭发射台,其中一个正在加工中的中型轨道火箭95%是3D打印零件。 三、国内激光增材制造在航空航天领域应用的研究 国内的增材制造相关研究起步较晚,早期基本属于跟随美国学习,直到1995年美国解密其研发计划才开始投入研究。迄今国内开展激光增材制造技术研究的单位逐渐增多,真正实现在航空航天领域应用的主要有北京航空航天大学大型金属构件增材制造国家工程实验室、北京煜鼎增材制造研究院有限公司、西安交通大学等少数几家单位。 北京航空航天大学(以下简称“北航”)王华明院士团队自1998年以来一直致力于激光增材制造成套工艺装备及工程化应用关键技术的开发与应用,采用激光增材制造技术制造出一系列航空用钛合金大尺寸金属构件,首次在国际上全面突破飞机钛合金等大型整体主承力构件激光增材制造工艺、装备、材料及应用关键技术“瓶颈难题”,自主建立了“工艺—装备—质量—标准”整套技术体系。 北航王华明团队自2005年起,在飞机大型主承力结构件激光熔化沉积制造工艺、成套装备、过程控制、长期工艺稳定性及构件质量保障等系列核心关键技术上取得了一系列突破性进展,数百种规格大型整体钛合金、超高强度钢构件已在飞机、火箭、卫星等十余型装备研制和批量生产中工程应用,是我国处于该领域唯一的国际领先水平。 四、专利情报分析 4.1全球专利现状分析 4.1.1申请趋势分析 图 1 激光与增材制造技术全球专利申请趋势分析图 截止检索日(2023年10月)前,已公开的激光与增材制造技术产业近20年的专利申请量约有4千件,通过图1可以看出,可以分为三个发展阶段:2004年至2012年为萌芽阶段,2012年至2019年为增长阶段;2019年至2023年为稳定阶段。 4.1.2地域布局分析 图 2 激光与增材制造技术专利申请地域布局图 如图2所示截止检索日(2023年10月)前,中国3,333;美国47德国44;荷兰6;日本5;法国3;挪威3;丹麦2;奥地利1;加拿大1;西班牙1;卢森堡1;泰国1。 4.1.3主要申请人分析 图 3 激光与增材制造技术全球主要申请人排名图 如图3所示截止检索日(2023年10月)前,华南理工大学89;中南大学73;华中科技大学61;广东工业大学56;四川大学51;中国科学院化学研究所38;广东省科学院新材料研究所37;中国科学院兰州化学物理研究所36;中国石油化工股份有限公司35;山东大学31; 4.2.1申请趋势分析 图 4 激光与增材制造技术广东专利申请趋势图 截止检索日(2023年10月)前,已公开的激光与增材设备技术产业近20年的专利申请量约有1千件,通过图4可以看出,可以分为三个发展阶段:2004年至2012年为萌芽阶段,2012年至2019年为增长阶段;2019年至2023年为稳定阶段。 图 5 激光与增材制造技术广东申请地域布局图 如图5所示截止检索日(2023年10月)前,广州386深圳171东莞69佛山28中山24珠海7汕头5惠州4清远3潮州3。 4.2.3主要申请人分析 图 6 激光与增材制造技术广东主要申请人排名图 如图6所示截止检索日(2023年10月)前,华南理工大学87;广东工业大学55;广东省科学院新材料研究所36;暨南大学28;华南农业大学24;中山大学20;深圳市创想三维科技股份有限公司19;深圳市洋明达科技有限公司16;金发科技股份有限公司16;深圳大学15。 五、新增核心专利技术解读 专利文献集法律、经济以及技术属性于一身,核心专利的出现,往往会对行业发展到了一个关键的时期,甚至会对行业带来颠覆性的影响。通过对新增核心专利的筛选和解读,可以帮助企业快速定位产业的关键技术发展现状,为企业的战略决策提供重要的信息支撑。 本部分选取本领域新增专利价值度(专利价值评估体系是基于深度加工的专利大数据,运用市场法,结合机器学习模型进行价值估算。它整合了专利价值相关的80+个不同指标(包括: 引用、专利国家规模、专利存活期、法律状态等等),同时基于历史上的专利成交案例等进行调整,最终提供专利价值的评估数值)最大的前20个列出,详情如下表1。 表1新增专利列表(专利价值度前23) 六、核心专利技术解读 核心专利1——CN116772233A 核心专利2——CN116586629A 七、结论

1.1金属增材制造技术优势

1.2激光增材制造技术在航空航天领域应用的突出优势

1.3 激光增材制造存在的问题

2.1应用举例一:

2.2应用举例二:

2.3应用举例三:

4.2广东省专利现状分析

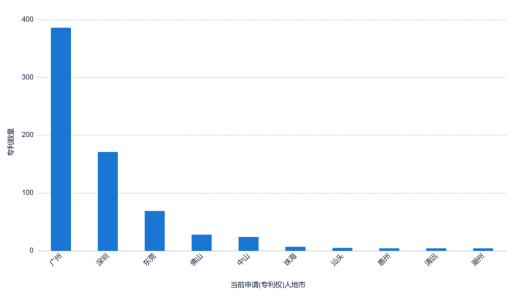

4.2.2地市布局分析

通过检索,得到激光与增材制造原材料领域专利价值度为70分以上的专利数量为215值度为80分以上的专利数量为364利价值度为90分以上的专利数量为100其中专利价值度超过90以上的两件专利进行解读。

增材制造技术涵盖了机械加工、材料冶金学、智能控制等多学科,经过近30年的发展,已突破了传统金属材料的瓶颈学制约,是高性能大型、大尺寸金属构件制造的一个基本手段和方向。目前虽然增材制造技术已成功在航空航天、制导武器等型号研制生产中工程化应用并逐步推广,但高性能金属增材制造技术相较于传统铸锻焊等制造技术发展时间相对很短,技术成熟度有待进一步提高,所制造的结构零件数量相对有限。航空航天工业制造工艺的特殊性以及对安全性、可靠性的严苛要求,对激光增材制造都提出了更高的要求,需要开展系统深入的基础研究和工程化研究工作,加速培养专业人才,制定全产业链增材制造行业标准和技术体系,从制造成本、制造周期、结构性能提升、成本降低等方面综合考虑各方面因素,进行增材制造结构适用性分析,推动激光增材制造技术在航空航天领域的研发与应用,更好地为航空航天装备的高效轻质结构设计、高性能低成本制造、快速研制快速维修等提供先进技术支撑。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们