立陶宛维尔纽斯大学等研究人员发表了激光光刻与煅烧相结合制备玻璃陶瓷三维微光学元件,相关研究成果以“Fabrication of Glass-Ceramic 3D Micro-Optics by Combining Laser Lithography and Calcination”为题发表在《Advanced Functional Materials》上。

研究人员的这一观点指示了光学3D打印的最新方向,其中可交联材料和纳米材料填料的聚合可以通过高温退火(HTA)引导到最终结构和新的复合材料。通过超快激光直写和前驱体剪裁组成3D纳米/微观结构,并在750-1500°C的HTA步骤中调整最终性能,在利于高效热解和煅烧的大表面体积比条件下进行,这是玻璃/陶瓷相与周围环境之间化学材料/气体交换所必需的。以前,在快速热淬火、成分混合和表面张力引导形成方面未开发的无机材料形成条件可以通过玻璃制造来创造具有良好技术性能的新材料。这一研究无疑预见一个即时的、高耐用性,集成和3D微光学的应用前景。

加工后高温处理

多光子聚合已经被证明是一种用于微米级3D结构的通用光刻工具,达到亚波长特征尺寸,并提供制造各种自由形状复杂的3D微光学元件甚至小型化光学成像系统的可能性。3D打印微光学技术已经从创新者过渡到早期采用者的技术阶段。直到最近,基于光刻的增材制造(AM)工具,如双光子聚合(TPP),由于其对有机前驱体交联聚合的基本要求,仅限于使用有机或有机-无机杂化材料。与此同时,无机材料,特别是SiO2,由于其在光子学,光学元件和微通道形成方面的普遍用途和已经建立的高度基础,受到高度追捧。

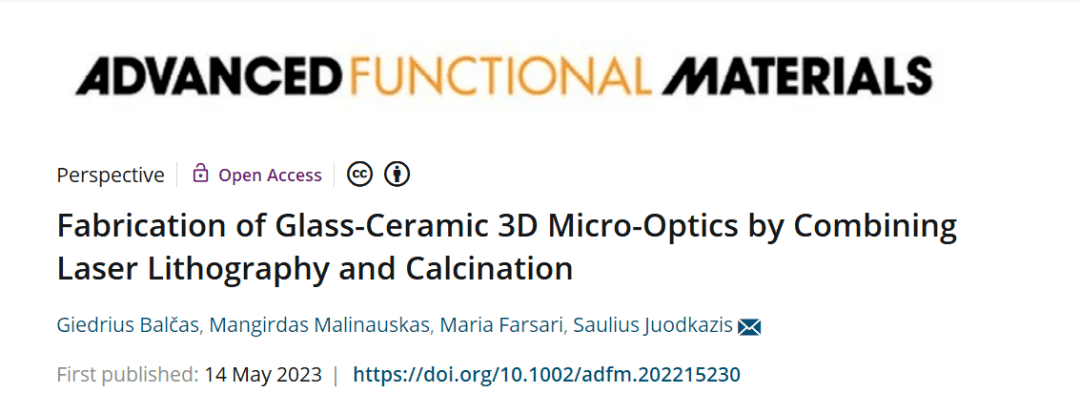

图1:通过计算机数控(CNC)进行3D打印的概念:通过在氧气中受控的高温退火,从聚合物到玻璃陶瓷。最终工件的特征尺寸可以达到纳米级≈100纳米,宏观尺寸为≈cm,因此是中尺度的3D结构/打印。

陶瓷和其他无机材料的结构在可用的制造方法和可以在3D空间中创建的结构的复杂性方面受到限制。增材制造(AM)方法能够实现硅的柔性结构,这是推动微光学、微电子学和微机电系统领域发展所必需的。使用3D增材制造(AM)技术制造微光学涉及到最小特征尺寸、可实现的表面粗糙度和打印部件几何复杂性的考虑。对无机材料的精确控制需求不断增长,超出了基本的二维挤压形状。这种需求在高质量的基于折射光学的成像系统中尤为明显,这些系统需要多元件系统来最小化光学和色差。3D AM技术的优势也可以在光子集成电路(PIC)设计的情况下加以利用。高空间复杂性允许创建非平凡的高度集成的微型光机械系统。

新兴的MPL热处理后处理工艺,无论是煅烧(完全去除形成结构的有机部分)还是热解(在无氧条件下加热有机材料),都有可能通过AM手段在微/纳米尺度上构建无机材料,如图1所示。在成熟的聚合物衍生陶瓷(Polymer Derived ceramics, PDCs)领域,聚合物前驱体通过热处理过程(称为热转化)转化为陶瓷,导致有机成分的去除和陶瓷网络的形成,在尺寸远高于100µm标记的结构中得到了广泛的研究。然而,新兴的三维微光学领域需要亚波长几何和高保真度。在这里,MPL由于其非线性光-物质相互作用的性质,提供了亚衍射分辨率,并将可实现的特征尺寸减小到100纳米以下。与其他列出的增材制造技术不同,MPL与PDCs的结合仍然是一个高度未被充分研究的领域,对热转换引起的材料变化(密度、孔隙率、折射率、几何形状保存)、材料相演变和缺陷形成的理解有限。此外,移动到微/纳米尺度的内在差异导致了经典PDCs尚未研究的新材料功能。例如,这种尺度被用于光子器件和传感器,在这些器件和传感器中,对材料特性和特征的精确控制是至关重要的。

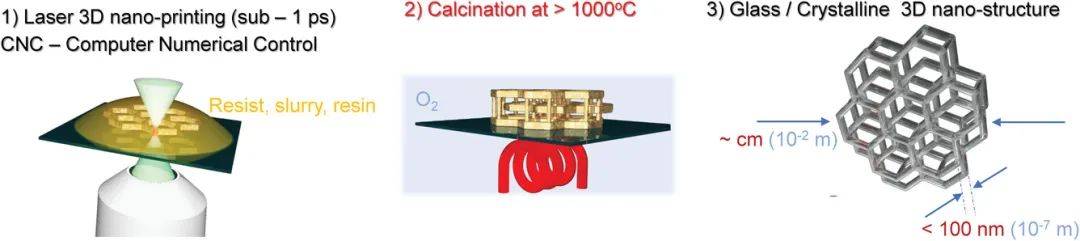

图2:a) Si-Zr有机金属体系从合成到结晶的热转变步骤。来自作者G. Merkininkait;b) 3D微支架在1400°C大气中煅烧前后的光学图像。来自英国皇家化学学会。c)热重分析(TGA)数据显示失重随温度的变化。来自MDPI

材料性质与性能

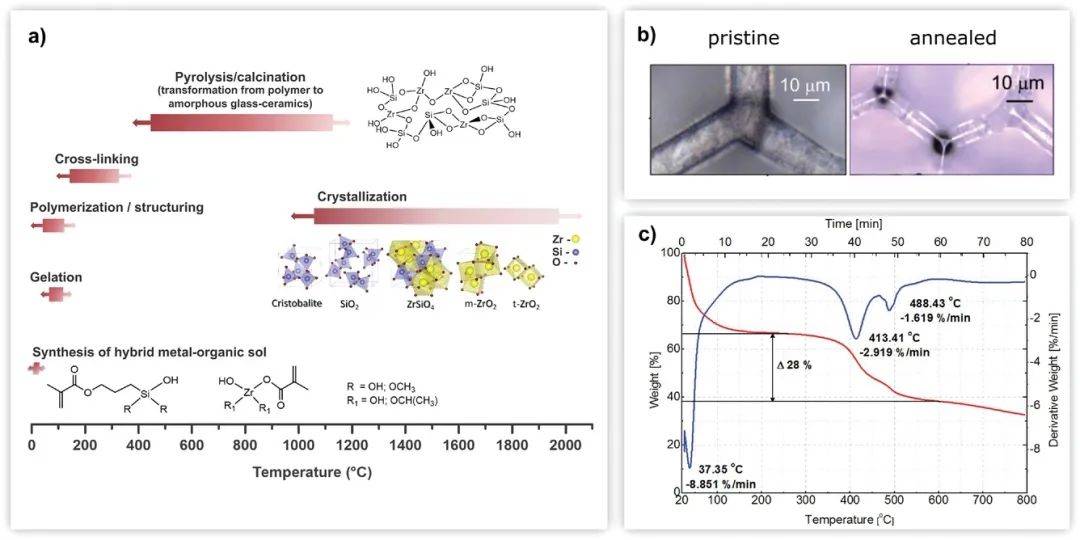

传统用于多光子光刻的材料是纯有机材料和杂化材料;这类材料提供了很大的灵活性,然而,它们也有一些局限性:光聚合物通常具有低折射率(RI)和柔软(低杨氏模量)。此外,聚合物更容易受到热和化学损伤。煅烧和热解作为后处理的发展为解决这些问题提供了机会,并开发出比有机或混合结构性能更好的无机结构(图3)。

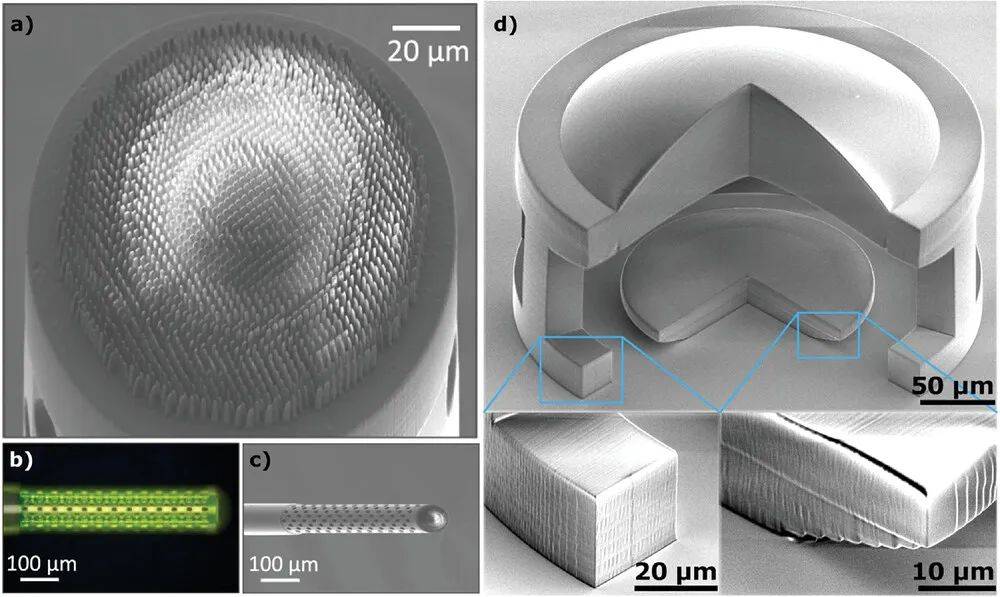

图3:有机3D结构。a)热解前后光子晶体周期线的SEM显微图。来自MDPI;b)陶瓷/晶体3D纳米/微衍生物对腐蚀性化学品的抗性。来自作者G. merkininkaitzhang。c) SiOC微柱的力学特性。来自爱思唯尔;d)光敏SZ2080薄膜激光损伤形貌的DIC(彩色三角形)和SEM(灰色三角形)图像。来自爱思唯尔;e) 750 ~ 900℃煅烧后具有代表性的TiO2木桩结构,比尺为2µm。来自ACS出版社。f)打印分光器加热至1500℃后的SEM图像,图中描述了激光从底部在808 nm波长处激发该结构,以及从1064 nm波长处发射该结构。来自John Wiley and Sons。

文中描述里用于生产微光学应用的3D微纳米结构的材料,其性能超出了使用具有有机功能的材料所能实现的。杂化材料被称为化学稳定的溶胶-凝胶合成预聚合物,而复合材料则是指由有机前体和掺杂无机纳米粒子(通常尺寸为5到十分之一纳米)组成的前体。

图4:用于纳米光子学和微光学的高精度原始聚合物结构,如果与HTA结合可以提高性能。a,c)扫描电镜,b)消色差超光纤的光学图像。煅烧可以缩小其尺寸,提高其折射率。来自施普林格·自然;d)空气间隔双极体的扫描电镜图像,为了更好地说明内部结构,该图像已经打印并切除了四分之一。热解可以帮助减少直接写入过程中不均匀暴露引起的伪影。来自光学出版集团。

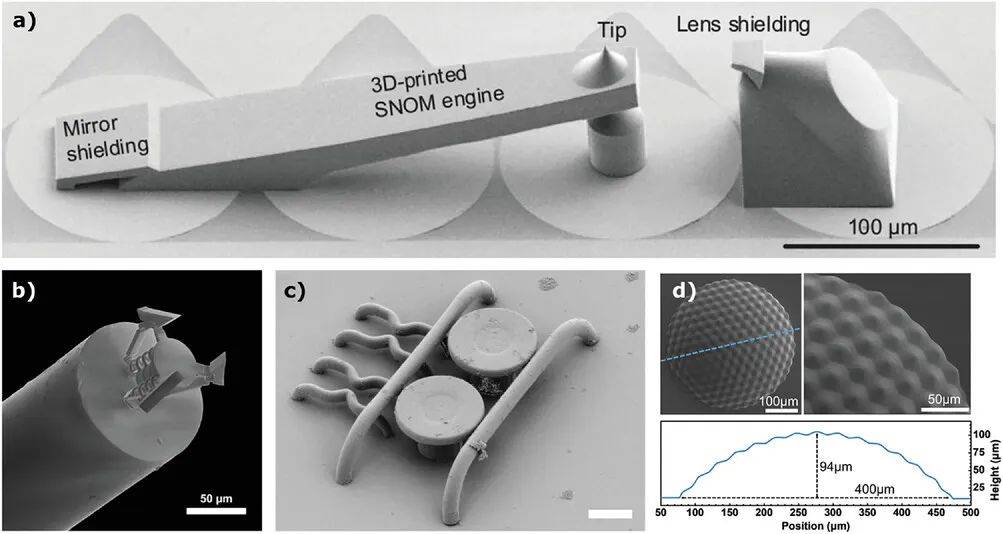

图5:MPL技术实现了复杂的设计能力。a)扫描探针显微镜引擎的SEM图像。来自威利vch。b)夹头光纤的SEM图像。来自John Wiley and Sons。c)微谐振器、波导和耦合器的三维量子光学组件的SEM图像。来自自然出版社;d)所制备的对数图像的形貌,上面的图像是整体的和放大的SEM图像,下面的结果是相对的截面轮廓。来自施普林格·自然。所有结构都将受益于HTA,因为它们分别增加了光学透明度和机械刚性(a),稳定性和耐久性(b),精确排列(c),材料均质化(d)。

文中,研究人员总结并展望了将超快激光光刻与高温退火相结合作为增材制造新分支的近期重要研究方面。它使玻璃/陶瓷的3D打印具有的空间分辨率,生产吞吐量和灵活性。

热处理作为MPL制造结构的后处理,拓宽了关键材料参数的选择,如RI,化学/热稳定性和LIDT。预计随后将适应新的可达到的功能,并扩大微光学和光子学的用例。通过后处理解决方案或化学工程的进一步实验方法,这些领域的进步很可能将继续推动改进的微光学结构的发展,这些结构在光源传感器、电信、微芯片设备和高功率激光微光学中具有更广泛的功能。

相关论文链接:

https://doi.org/10.1002/adfm.202215230

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们