本文为大家分享综述:同步X射线成像和衍射在增材制造中的应用。

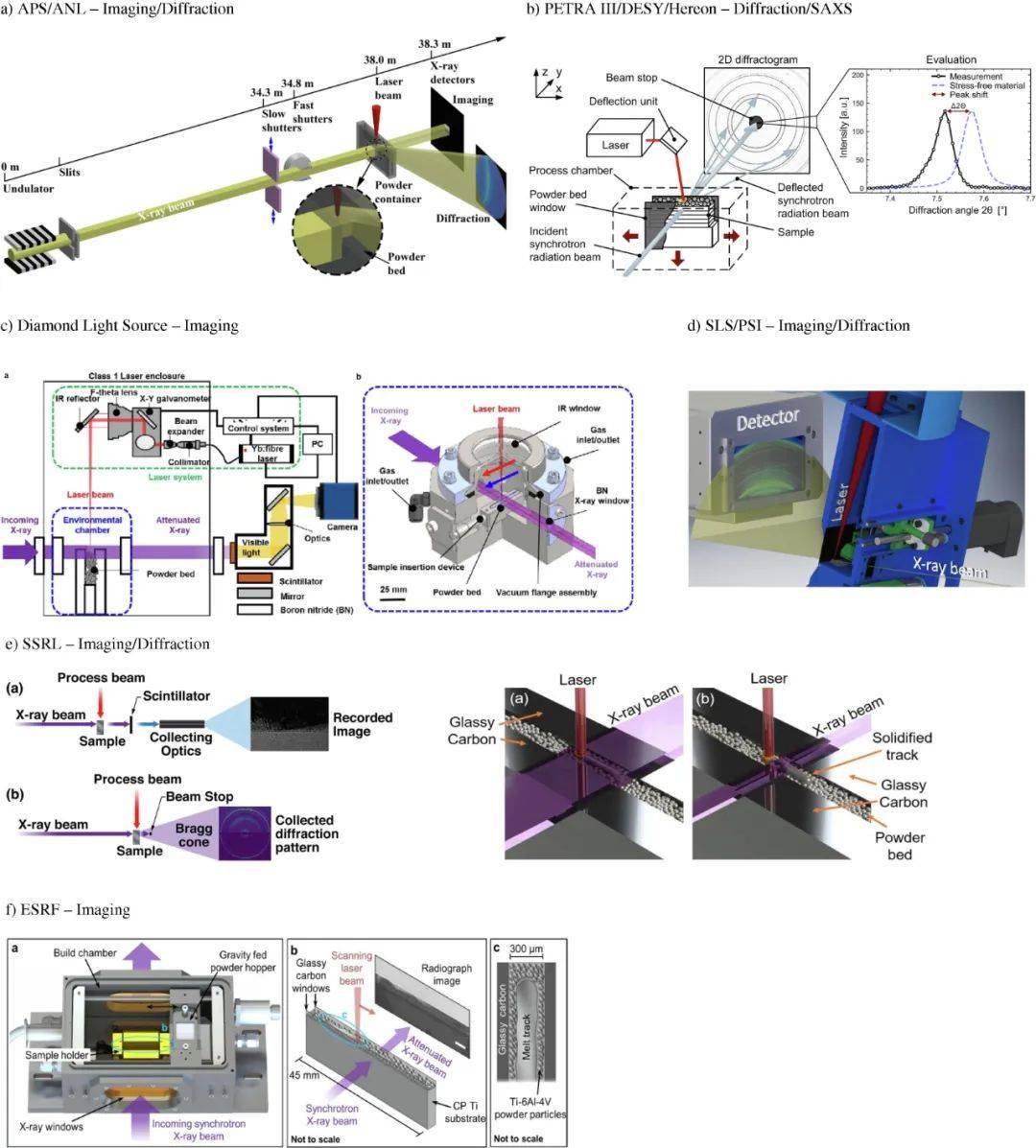

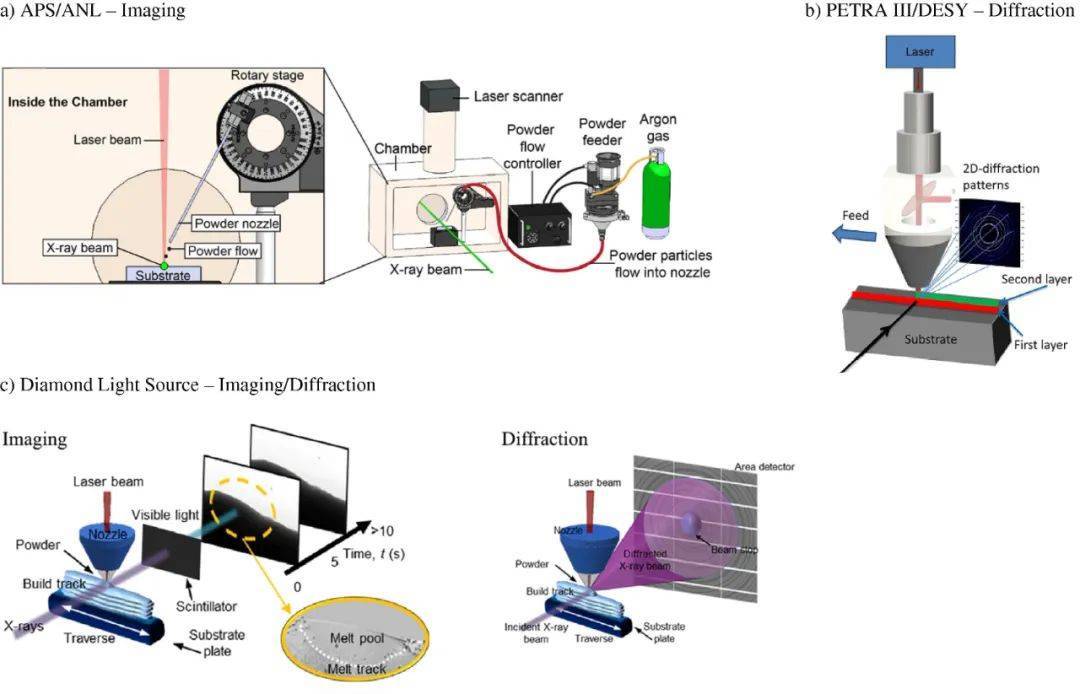

摘要:增材制造(AM)是一种基于离散累积思想的快速成型技术,具有在快速设计到制造周期内经济地制造具有复杂几何结构的零件的优点。然而,由于激光/电子束-粉末相互作用、快速熔化和凝固过程以及组织演变的复杂性,AM过程中不可避免地会出现各种内部缺陷,如球化、裂纹、残余应力和气孔等。气孔缺陷的存在会潜在地恶化选择性激光熔化(SLM)构件的力学性能,如材料的刚性、硬度、抗拉强度以及抗疲劳性能等。同步X射线成像和衍射是精细表征AM零件内部缺陷特征和力学性能的重要无损手段。本文综述了同步辐射X射线在鉴别和验证AM零件质量和要求方面的应用。综述了利用同步辐射X射线成像和衍射技术表征印刷构件的缺陷、显微组织和力学性能。随后,本文还详细阐述了利用同步辐射X射线成像在线表征AM过程中显微组织的演化,并介绍了利用X射线衍射(XRD)测量AM应力的方法。最后对同步辐射X射线表征在AM中未来的应用进行了展望。

关键词:增材制造;同步X射线成像;X射线衍射;缺陷形成;力学性能;残余应力。

1. 引言

增材制造,俗称3D打印,是20世纪90年代发展起来的主要快速成型技术之一。它通常以金属粉末为原料,通过计算机辅助设计(CAD)模型的预铺层过程将粉末材料预铺在基板区域,然后利用高能束逐层熔化金属粉末,最终形成构件[2,3]。增材制造技术不仅可以满足制造过程中特殊零件的加工要求,而且可以不受零件几何形状的限制,快速生产新产品的样品、模具或模型,提高生产效率。因此,AM的出现为航空航天、铸造工业、建筑、医疗设备等诸多领域的制造技术发展提供了新的动力。

然而,由于对AM的基本物理和冶金过程缺乏充分了解,AM生产无缺陷构件仍然具有挑战性。该过程通常受到激光能量输入和扫描速度、扫描策略、粉末材料、粉末尺寸和形貌等诸多因素的影响。上述因素可能导致气孔、未完全熔合孔、裂纹、杂质等缺陷的形成。这些缺陷在其机械和物理性能方面对制造零件有害,这反过来又限制了AM的应用[4,5]。制造零件内部缺陷的精确表征被寄予厚望。此外,增材制造零件的结构通常比较复杂,导致传统检测过程中存在较大的检测盲区。对于AM零件,传统的破坏性检测已经不能满足要求。先进的无损检测方法是非常需要的,特别是对于具有复杂结构和高精度的零件。然而,零件显微组织的不均匀性和缺陷的各向异性给定性和定量检测带来了挑战。

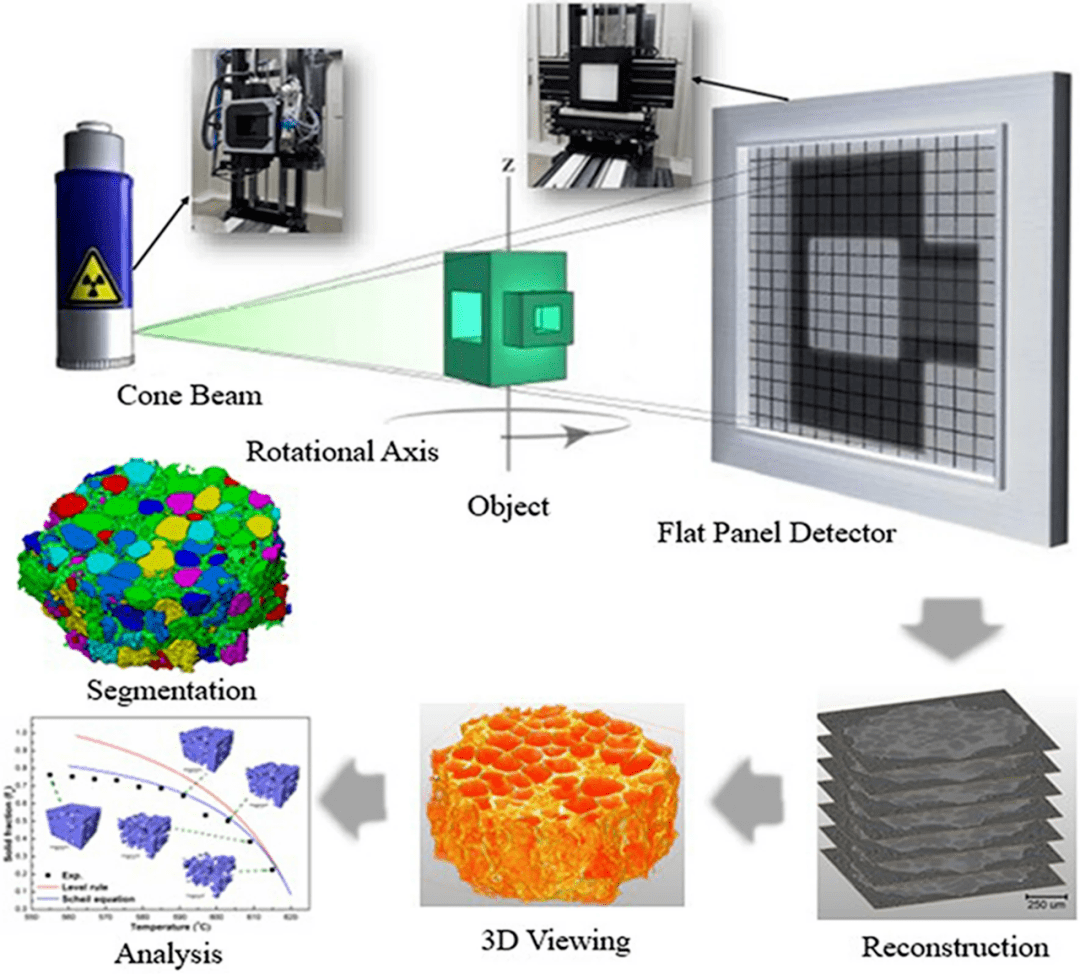

无损检测包括传统的超声波检测、X射线检测、涡流检测等。其中,X射线检测对于通过射线照相(2D)或断层扫描(3D)检测复杂样品具有优势,如图 1所示。二维成像包括直接照相,利用不同厚度或密度的材料在X射线吸收上的差异,显示显示屏上零件的结构和缺陷。而3D断层扫描又称X射线计算机断层扫描(XCT),它通过将整套2D投影重建成一系列包含构件微观/宏观结构信息的切片,从而获得三维体或面绘制。它能够直观、准确地表征物体的结构,在孔隙表征、尺寸测量和逆向建模等方面有着广泛的应用。

图1 XCT流程示意图和现有的原位测试设备

由于增材制造本质上是一个非平衡态的热力过程,零件在快速加热和冷却过程中不可避免出现组织不均匀、冶金缺陷、残余应力和裂纹等问题。高残余应力梯度也会导致变形或微裂纹,影响打印组件的性能[10,11]。测量残余应力仍然是一个挑战,目前还没有直接测量其值的方法。构件中的残余应力主要通过间接方法进行评估,即通过晶格畸变引起的物理性质的变化来了解残余应力。但由于增材制造零件的残余应力状态复杂,需要采用无损检测技术,包括X射线衍射(XRD)、同步辐射、中子衍射、超声等。其中,XRD因其定量测量、准确、成本低等优点,被认为是测量残余应力最有效、最广泛的方法。此外,XRD在鉴定晶体材料、AM部件的择优取向、颗粒尺寸和结构随机性方面也发挥着重要作用[15,16]。

本文概述了同步辐射X射线成像和衍射在AM中的应用,共分为4个部分。第一节简要介绍了XCT对金属粉末、显微组织、尺寸计量、缺陷和AM零件力学性能的表征。第 二节汇集了在原位分析AM过程中组织演变的研究。第三部分介绍了用X射线衍射仪测量AM零件的残馀应力。最后,将在论文的最后部分讨论当前的挑战和未来的应用。

2. XCT在增材制造中的应用

2.1 金属粉末的表征

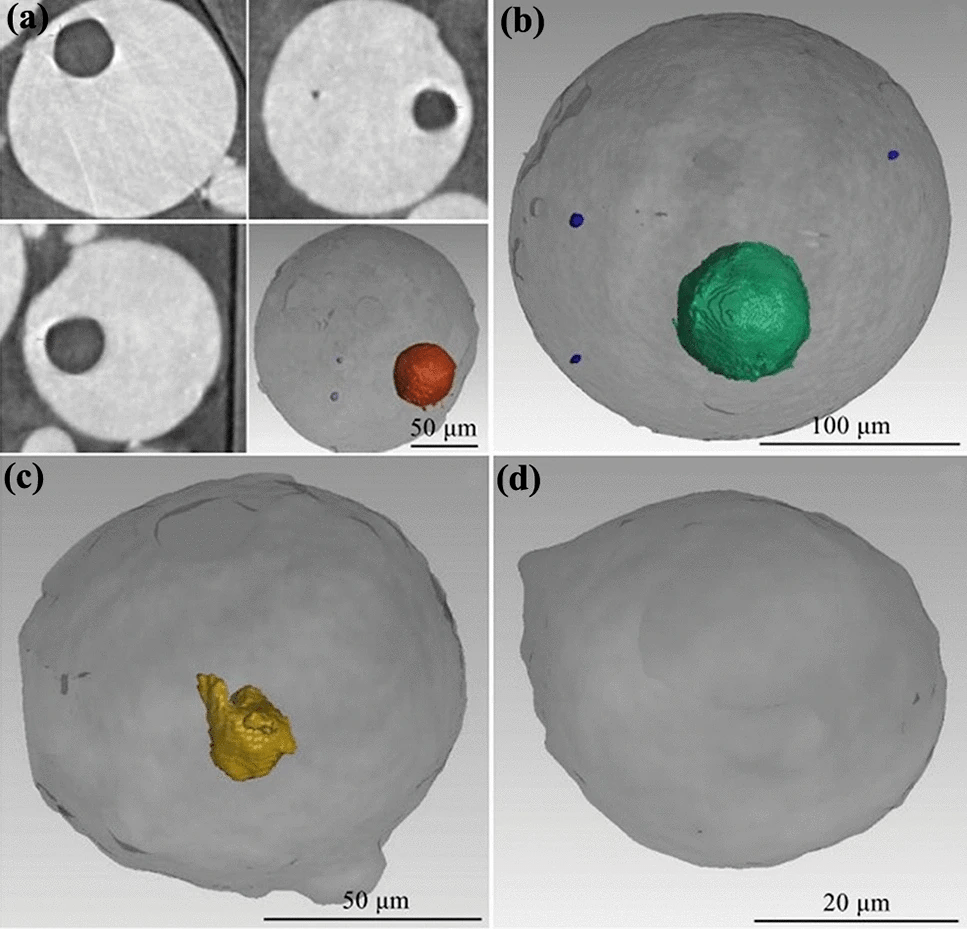

AM工艺中,原料金属粉末的性能在一定程度上影响零件的极限性能。因此,对原料粉末材料的特性进行研究,从而优化AM工艺,提高AM零件的质量。目前对金属粉末的研究主要集中在粉末的制备工艺、显微组织的粒径和杂质含量、粉末的形貌和相等方面。然而,常用的表征方法如扫描电子显微镜(SEM)、透射电子显微镜(TEM)、差示扫描量热法(DSC)只能表征粉末某一截面的微观形貌和显微组织,无法全面分析粉末的整体性能。因此,利用同步辐射或实验X射线断层扫描可以更好地表征粉末的三维显微组织,从而促进后续的形成过程。

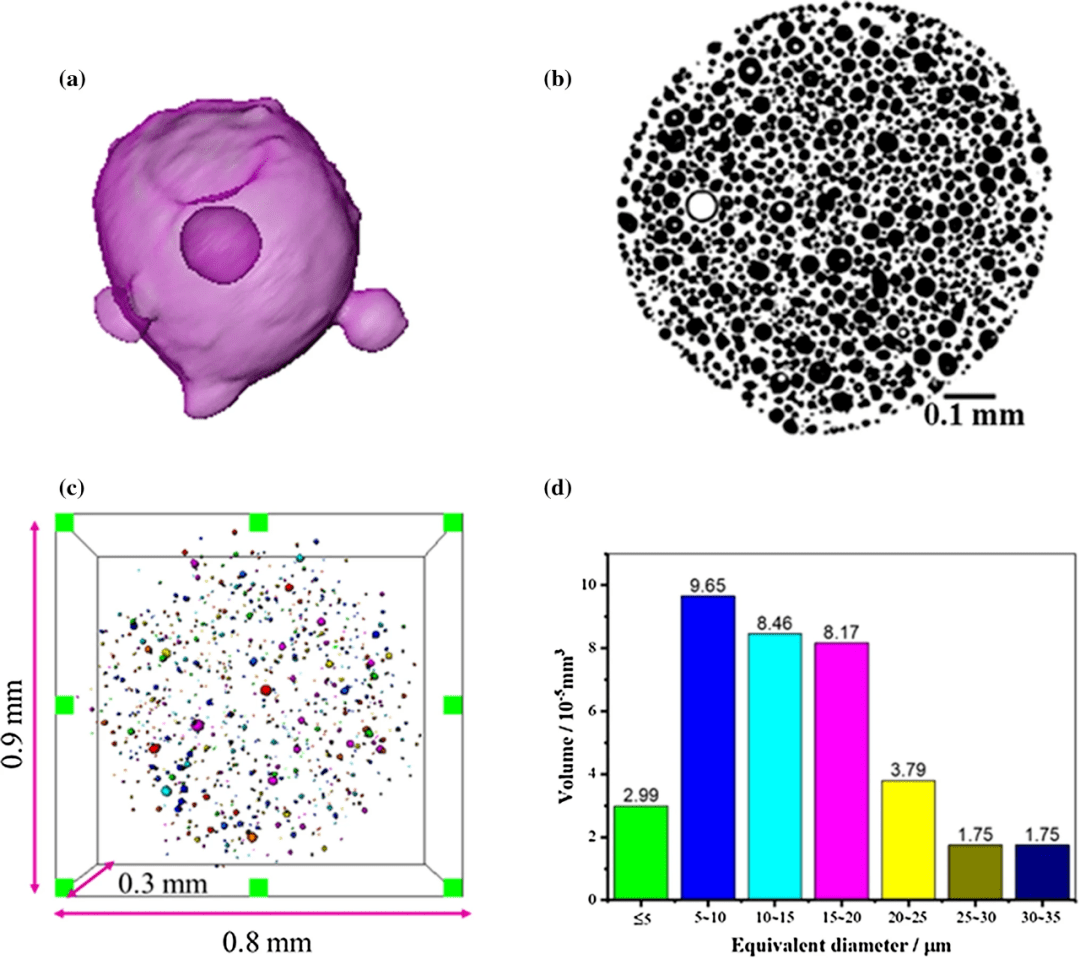

Zhao等人[17]利用同步辐射X射线成像技术对气体雾化Ti6Al4V合金粉末的表面和内部孔隙进行了表征。结果表明,随着粉末粒度的减小,粉末表面由凹陷、波峰逐渐变为光滑表面,粉末内部孔隙逐渐减少。此外,粉体的孔隙度和孔径随着粉体粒径的增大而增大,如图 2所示。同时表明粉末的3D形貌有助于准确表征缺陷的位置和尺寸,并可以计算出体积、表面积等信息。

此外,Zhou等人[18]通过XCT和SEM表征了粉末形貌。结果表明,与二维切片相比,XCT结果与粉末颗粒的SEM图像的测量结果更接近。近年来,学者们主要关注中空粉末在AM过程中的作用。Wang等人[19]通过XCT重建了AlSi10Mg颗粒中空腔的三维形貌。他们发现颗粒中的空腔显著影响了材料的热传导,从而降低了烧结密度(图 3)。

上述结果表明,XCT技术具有全面表征原始粉末材料三维形貌的能力,为进一步研究AM过程中粉末特性的影响奠定了基础。

图2 不同粒径粉末的三维重建形貌:a 200μm;b 210μm;c 95μm;d 40μm

图3 a AlSi10Mg颗粒中的空腔;b 2D切片;c粒子中空腔的3D重建结构;d空腔尺寸分布

2.2 显微组织

除了原料粉末材料的定性和定量特征外,还可以利用XCT表征AM零件的3D显微组织。AM零件通常具有复杂的显微组织。基于计算机断层扫描(CT)成像的特点,重建的三维图像包含了AM零件的所有内部特征,能够清晰地表征零件的内部结构和缺陷。

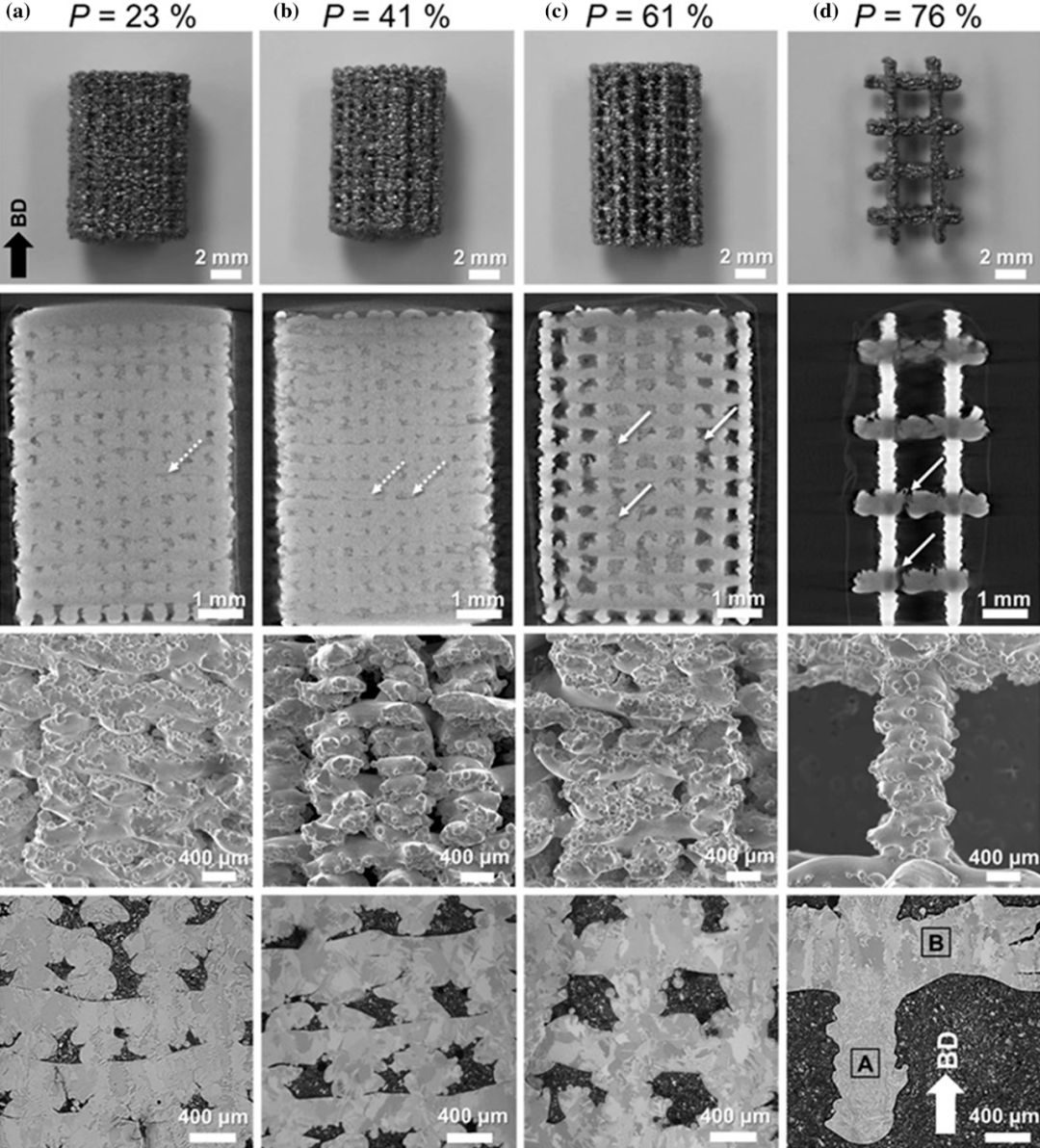

Ahn等人[20]对电子束增材制造(EBAM)纯钛植入物进行了分析,发现商业纯钛植入物由内框架和内孔组成,内孔附着着约80 μm的钛粉,内孔孔径随孔隙度的增加而迅速增大。图 4显示了不同孔隙度的CP-Ti植入物。Wen 等人[21]利用XCT对SLM打印的Ti-Al合金晶格结构进行了表征。XCT方法实现了AM复杂晶格结构的可视化,为晶格结构的可靠性分析提供了有力的技术支持和依据。最近,Carneiro等人[22]提出了一种将AM与熔模铸造相结合的新技术,并利用XCT技术表征了晶格样品的宏观尺度结构和缺陷。这种方法对改造金属晶格结构具有重要意义。

图4 不同孔隙度的CP-Ti植入物(P):a图片,P=23%;b显微CT图像,P=41%;c SEM,P=61%;d光学显微图片,P=76%

以上结论说明CT是表征AM零件形貌和内部结构的有力手段。未来,CT与电子背向散射检测(EBSD)数据的结合将为更好地改善AM部件性能提供更多的可能。

2.3 尺寸测量

由于AM零件的复杂性,其内部特征无法通过传统的尺寸测量技术进行测量,因此自2011年以来,CT在零件检测、工艺验证和尺寸测量中发挥了重要作用。

2.3.1 CAD模型验证

为了验证零件的几何一致性,通常将AM零件的CT体元模型与原始CAD文件进行对比,以评估其与原始设计的尺寸偏差。Kruth等人[24]研究了XCT在尺寸质量控制中的应用,包括CT计量的基本原理和测量不确定度。通过与实际形状的比较,计算出与标称几何形状的偏差。他们进一步概述了XCT计量学的原理,突出了各种数据采集策略以及与散射、光束硬化和边缘检测相关的问题。此外,作者还提到了缺乏用于XCT验证和校准的参考对象,这大大限制了XCT计量学在AM或相关领域的适用性。Carmignato等人[25,26]总结了XCT尺寸测量的精度评定方法,讨论了性能验证和可追溯性建立方法,指出XCT对AM零件尺寸测量的重要性。

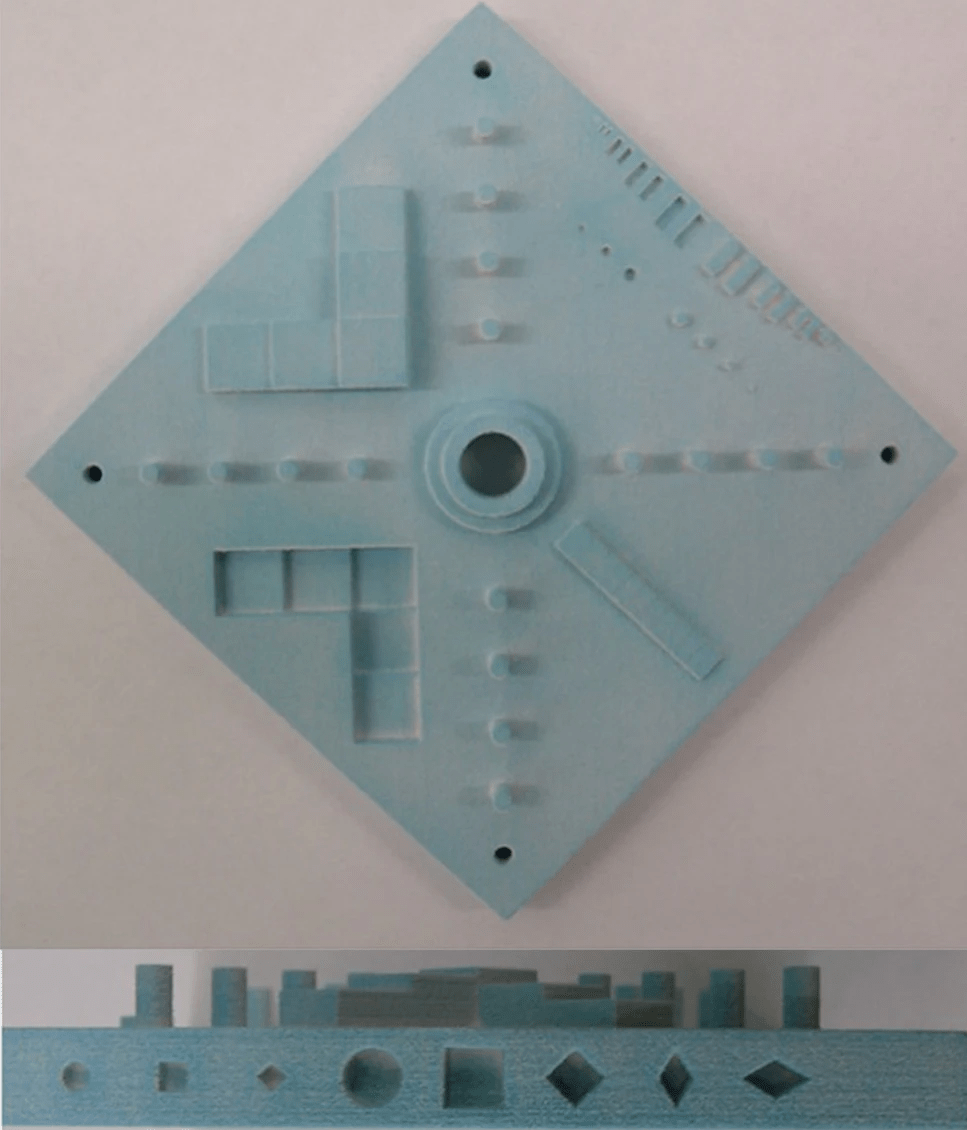

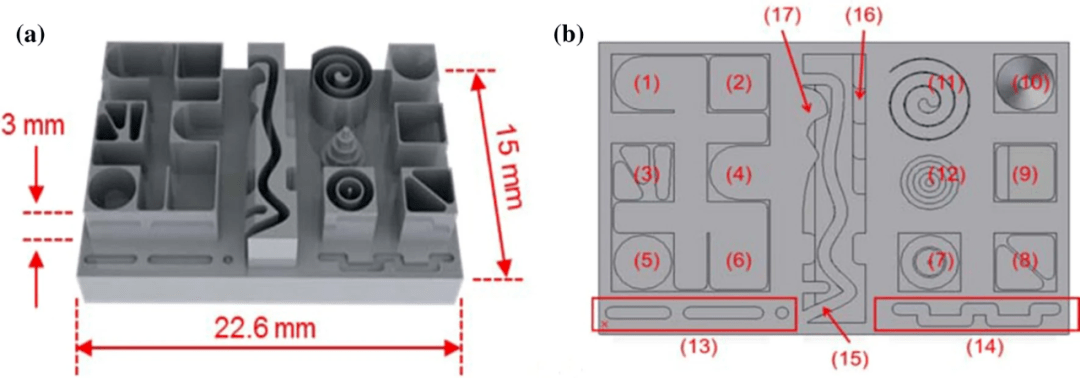

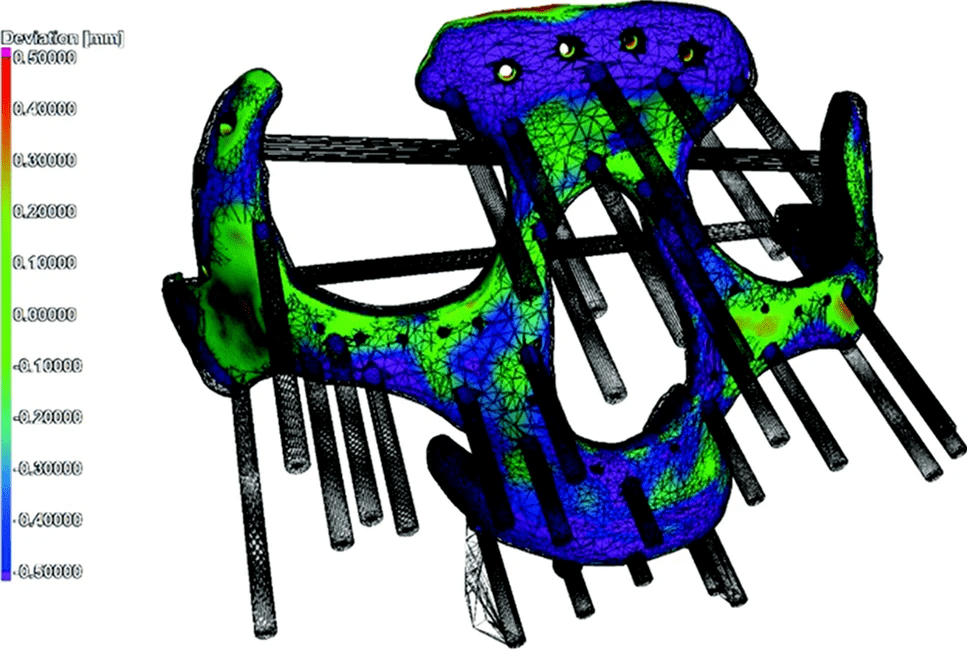

此外,由于可再现性和可重复性是当前AM零件的主要限制和挑战,一些学者已经使用工件来控制机器或过程的性能。Kruth[27]在1991年最先提到用于比较AM系统的测试工件。Moylan等人[28]基于他们的结果,在总结以前的测试工件特点的基础上,提出了一个新版本的NIST测试工件用于AM机器评估,并结合坐标测量机(CMM)和XCT检测其内部缺陷。最后,通过SLM和电子束熔熔化(EBM)成功地制造了这种新的测试工件,表明它将成为测试AM系统性能的新标准。图 5显示了SLM制作的测试工件的图片。Möhring等人[30]使用XCT测量工件的尺寸,然后比较原始CAD数据绘制制造误差(图 6)。结合仿真、机器分析和适当的测量,作者对工件的能力进行了综合评估。这为工件在生产工程研究中的进一步应用奠定了基础。

图5 AM制作的测试工件

\

图6 测试工件的CAD模型(a)和测量的几何尺寸(b)

2.3.2 逆向工程

CT方法也被广泛应用于逆向工程中对零件进行扫描,得到用于AM工艺9959900000000lxc`11`1`1234567CAD模型。CT的逆向`2345工程始于生物学领域,后来慢慢扩展到AM领域。Cooper等人[31]对AM制造的空心发动机气门进行了CT扫描,评价了其内部几何形状和材料完整性。作者发现该零件的几何形状与CAD模型吻合较好,未发现明显缺陷。这足以说明XCT是验证CAD模型的重要工具。Bauer等人[32]研究了涡轮叶片逆向工程和重复工作流的计量研究。他们通过SLM制作了一个测试组件并进行了CT扫描。计算了实际和扫描件的表面偏差和标准偏差,优化了打印参数。图 7显示了激光粉末床熔合(LPBF)构建的面部植入物的CAD方差分析。蓝色区域比设计区域要小,红色区域大。在这里,逆向工程定量地提供了制造方法和数据采集的不准确性,有助于降低更换新零件的成本。

图7 LPBF构建的面部植入物的CAD方差分析

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们