近期,EOS开发了新的Ti64增材制造工艺,该工艺与热等静压热处理工艺相结合,可产生出色的疲劳性能。该项目的目的是在实际的植入物设计中突出并测试这些疲劳特性,并将结果与传统锻造的Ti64股骨柄进行比较。此外,我们希望尽可能地促进后期处理的操作性,并在构建设置策略中考虑了这一目标。本研究中使用的髋关节植入物设计属于美国得克萨斯州奥斯汀市的MonogramOrthopedics公司。

疲劳结果

疲劳测试由加拿大温尼伯骨科创新中心OIC进行。根据ISO7206-6,对股骨柄的颈部疲劳特性进行5340N负载下1000万次循环测试。在这项研究中,对2个增材制造的股骨柄进行了测试,并且都通过了1000万次循环测试。这表明这些增材制造植入物的疲劳性能至少与传统锻造的Ti64股骨柄性能持平。这是首次在用增材制造的植入物上测量到如此高的疲劳性能。

为了避免移除支撑并方便从平台上移除植入物,股骨柄在“固定件”中制造。该固定件的主要功能是对抗刮刀铺粉产生的作用力,对植入物部件起到保护。(为了获得最高的力学性能,使用了HSS不锈钢刮刀以确保最佳的产品性能和始终如一的铺粉性能。)重点是固定件和股骨柄之间没有连接,大约留有0.2mm-0.3mm的间隙。通过DoE试验确定了理想的间隙宽度。间隙的大小是在易于拆卸和牢固防止股骨柄因刮刀力而振动之间的权衡。由于固定件、粉末和股骨柄之间的摩擦力,股骨柄得以固定。

开始生产之前,使用Amphyon(AdditiveWorks)确认设置策略切实可行,不会导致任何问题,消除了“试错”的打印策略需求。刚入门、甚至经验丰富的增材制造用户都普遍抱怨,在尝试新应用开发时,首次打印时都需要用“试错”策略。

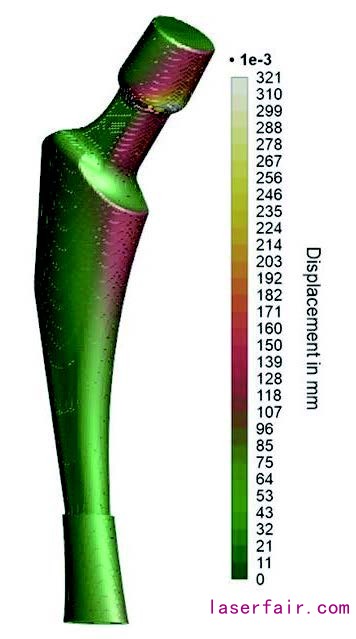

运行仿真模拟来检查刮刀的碰撞问题,以验证变形是否在公差范围内,并检查热应力。模拟分析在开始打印任务之前提供了高质量的打印,从而降低了成本并缩短了交货时间。

该软件可通过对股骨柄进行预变形,从而实现首次直接打印出高精度的零件。这种方法效果非常好,特别是对于打印过程中髋关节股骨柄可能发生的微小且可控的变形。

如何获得出色的疲劳性能

1.优异的增材制造工艺

▲仿真模拟

仿真模拟

股骨柄使用EOSTitaniumTi64Grade23,40μm层厚的工艺参数,在EOSM290上制造。之所以选择M290,是因为它是市场被认证过次数最多的工业级增材制造系统。最重要的是,设备的可靠性和可重复性正是具备优异疲劳性能所必须的,其中一个缺陷都会显着降低疲劳性能。将来有可能进一步优化工艺以进行批量生产,考虑到股骨柄应用的独特要求,可能会提高制造速度和稳定性。

2.优化的热等静压热处理

结合了优异的增材制造工艺和优化的热等静压热处理,成品最终获得了出色的疲劳性能。常规的热等静压热处理是为了改善铸件或类似铸件的质量和显微组织的力学性能。EOSM290制造产品的质量远高于铸件,因此EOS基于增材制造的独特微观结构开发出一种特殊的热等静压热处理工艺。

Ti64常规的热等静压工艺是920℃,100MPa下保温2小时,并且广泛应用于不同领域。EOS开发的处理工艺则在800℃,140MPa下保温2小时。该热等静压热工艺与EOSDMLS工艺相结合,可实现10^7次循环(N=9)中795Mpa的疲劳强度。

后处理相当简单,由加拿大温尼伯的PrecisionADM执行。增材制造工艺的设置方式制造的股骨柄与传统制造的股骨柄可以进行相同的后处理步骤。因此,无需支撑处理。后处理与目前市场上的传统方式制造的股骨柄类似,对股骨柄锥形部位进行机加工,对股骨柄的颈部进行抛光,以实现最佳的疲劳特性。

最终植入物

如今,增材制造实际应用中可以实现锻件力学性能这一事实,是骨科增材制造领域的巨大飞跃。这一激动人心的进展促使我们能够释放增材制造技术的潜力。现在,由骨科公司和各个公司的产品设计师来推进AM与现实的界限。AdditiveMinds增材思维期待与您合作,探索释放无限可能性,使下一代植入物成为可能。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们