在SLM工艺中,金属粉末的特性直接影响铺粉均匀性、熔池稳定性及最终零件的力学性能,在之前的文章中已经对粉末的五大特性做过简要介绍,其中粉末粒径分布、球形度和氧含量是决定打印成败的三大核心因素。在实际生产过程中,这三大特性如何具体影响SLM工艺?本文将系统梳理关键要点。

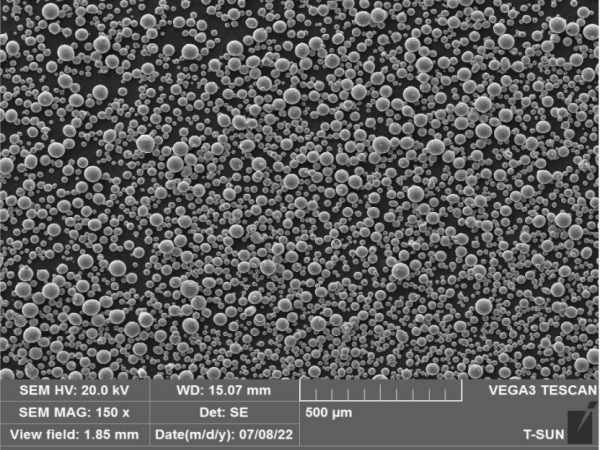

粉末粒径分布

粉末粒径分布对SLM成形质量具有决定性影响。

就流动性而言,过细的粉末(<15μm)容易发生团聚现象,导致铺粉过程中出现结块或空洞;而过大颗粒(>53μm)虽然流动性较好,但会限制最小层厚,影响薄壁结构等精细特征的成形精度。

从熔融行为来看,小颗粒因其较大的比表面积能快速吸收激光能量,但容易产生飞溅并形成未完全熔化的球化缺陷;相反,大颗粒需要更高的能量输入才能完全熔化,可能引发未熔合等孔隙缺陷。

在致密度方面,合理的粒径分布(如20-45μm)能够实现更紧密的粉末堆积,有效降低孔隙率;而过宽的粒径分布则会导致熔池稳定性下降,进而影响成形件的致密性。

高球形度的粉末更利于铺粉

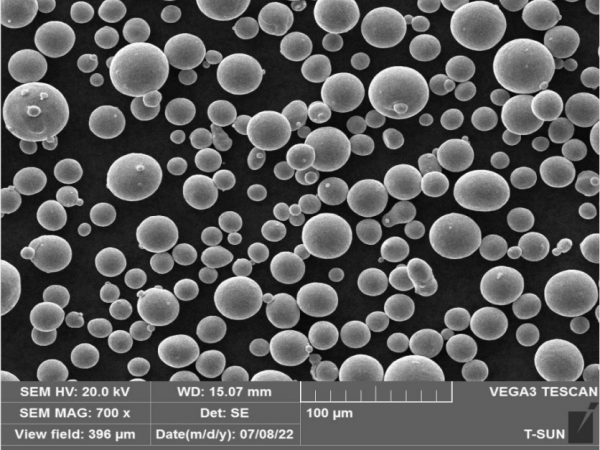

球形度

粉末球形度对SLM工艺的影响主要体现在两个方面。

在流动性方面,高球形度(>0.9)的粉末颗粒能够实现最佳的流动特性,确保铺粉过程均匀稳定;而不规则形状的颗粒容易在铺粉过程中发生卡粉现象,不仅会影响层间结合质量,还可能对铺粉刀造成机械损伤。

在熔融过程方面,球形颗粒因其光滑表面能够保持稳定的激光反射特性,有利于形成均匀可控的熔池形貌;而卫星粉(小颗粒附着在大颗粒表面)的存在会导致激光能量吸收不均,进而引发熔池飞溅或气孔等缺陷,严重影响成形件质量。

细粒径粉末堆积密度更大

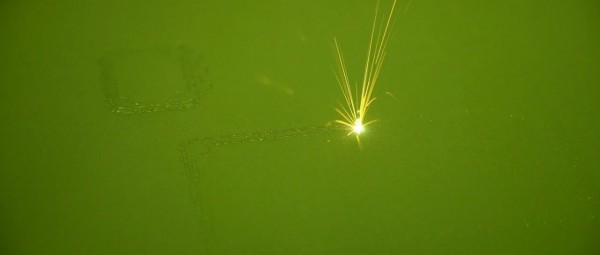

氧含量

氧含量是影响SLM成形质量的关键因素,其作用机理主要体现在三个方面。

在力学性能方面,氧元素会与钛、铝等活性金属发生反应生成氧化物(如TiO₂),这不仅会显著增加材料的脆性,还会导致延伸率明显下降。以钛合金为例,当氧含量超过0.2wt%时,材料的疲劳性能就会出现急剧恶化。

在熔池稳定性方面,氧化物夹杂物会阻碍熔池的充分融合,容易引发气孔或裂纹等缺陷。

在粉末使用寿命方面,回收再利用会使氧含量增加,增量可达0.01-0.03wt%,因此必须严格控制粉末的循环使用次数和使用环境,以确保成形件的质量稳定性。

低氧含量有利于形成稳定熔池

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们