由于琥珀中往往具有保存完好的内含物(如昆虫等),因此这种材料对于古生物学者而言是无价之宝。同样,某些石英样品中也包含有机内含物,例如石油填充的液泡,这可以为地质学家了解古代碳氢化合物流体的构成提供重要信息。

目前,澳大利亚CSIRO石油公司以及MQPhotonics研究中心、奥地利Femtolasers Produktions以及德国Laser Zentrum Hannover的科学家们提出了一种方案——利用超快激光烧蚀技术在石英样品上打孔,以提取样品中的单个内含物,并且不改变内含物中石油的性质,从而能让地质学家研究保存完整的、最原始的石油特征。[1]

保持样品的多样性

CSIRO石油公司有机地质化学研究小组负责人Herbert Volk解释道:“石英是构成沙子的最常见材料,许多石油储源是多孔的沙岩。流体可以在缺陷愈合的过程中被这些沙粒捕获。”单片石英可以包括不同的流体内含物,每种内含物具有不同的分子以及/或同位素构成,这与其各自的地质演变环境有关。

现有的提取碳氢样品的技术包括:对石英样品进行机械碾压或者热烧爆,然后通过加热或者溶剂的方法提取流体,最后利用气相色谱-质谱联用仪(GC-MS)对流体进行分析。尽管这些技术能够提供详尽的分子数据,但样品是大批量采集的,因此会导致不同内含物的个体数据的丢失。

之前人们也曾经尝试利用激光(例如neodymium:YAG以及erbium:YAG激光器)提取流体,但结果往往是激光与流体相互作用、而不是与流体周围的石英相互作用,因此整个过程较难控制。

最近,研究人员又发现了新的提取技术:用Femtolasers公司的高能超快激光振荡器取代YAG激光器。该激光器可输出50fs的脉冲,中心波长800nm,带宽50nm。附带的GC-MS采用20X、数值孔径0.4的显微物镜将光束聚焦到样品上。焦点处的峰值光强高于1014 W/cm2,这将引起石英中的多光子吸收,并引发干净的非热效应打孔。

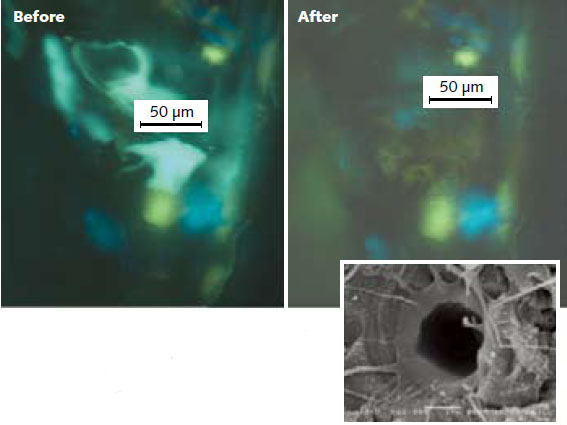

图1:采用超快激光烧蚀技术可以释放石英样品中内含物中捕获的石油(左图为烧蚀前,右图为烧蚀后)。扫描电子显微图像(下图)显示了激光在石英样品上打的孔。

选用振荡器

采用超快振荡器而不是放大器能够降低成本。此外,由于石英样品中的多光子打孔在略高于烧蚀阈值时处于最佳工作状态,因此如果采用超快放大器,需要对入射光进行高倍衰减。Femtolasers振荡器中集成有多通Herriott单元,这可以同时降低重复频率、并将单脉冲能量提升到所需水平。

Volk解释说:“蒸发的碳氢化物首先被低温阱采集。低温阱由流经激光室的氦气流构成,流速为100mL/min。”随后,碳氢化物从第一个低温阱中被释放,在第二个具有逐步减小的氦气流的低温阱中重新汇聚,最后在进行MS探测之前,在GC柱上分离出来。

实验中,重复频率11MHz、160nJ的脉冲聚焦到石英晶体上,目标是直径50µm(图1)的内含物。激光在石英上打出直径2µm的孔,直达内含物(实验中首先以直径10µm的内含物作为目标,但并没有获得足够的石油以产生清晰的GC-MS信号)。GC-MS分析显示了大量的中低分子量碳氢化合物,该分布特征与整批碾压技术获得的结果相同。实验中并没有探测到烯烃以及酮的存在。它们只会在较高的烧蚀温度下获得,这表明打孔过程是“冷”(多光子)打孔而非“热”(热烧蚀)打孔。

Volk认为:“我们的飞秒激光方法的优点在于可以分析单个内含物的特性。采用传统的Nd:YAG激光系统以及整批碾压的方式不可能做到这一点。但是该方法的缺点在于从单个内含物中释放出来的石油量很小,因此这对常规GC-MS仪器的探测极限而言是个挑战。我们希望进一步改善该系统,从而将激光室与GC-MS设备之间的化合物损耗减到最小”。

Volk还提到瑞典SP技术研究所的Sandra Siljeström及其同事建议的采用飞行时间二级质谱仪探测生物标记,这可以提高系统的灵敏度。[2]他说:“我们将就此展开合作”。

参考文献

1. H. Volk et al., Org. Geochem. (2009), doi:10.1016/j.orggeochem.2009.05.006 (in press).

2. S. Siljeström et al., Organic Geochem. 40, p. 135 (2009)

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们