在先进制造领域,超快激光技术正以颠覆性姿态重构精密加工逻辑。红外飞秒激光器的三大典型应用场景:突破传统瓶颈的超薄玻璃冷加工技术,解决镀金铜箔热变形难题的高精密切割方案,以及颠覆氧化锆陶瓷加工效率的非接触式工艺。通过微观实验数据与技术原理的深度结合,揭示飞秒激光如何以 “零热影响区” 特性实现材料加工极限突破,为消费电子、半导体、新能源等领域提供从技术原理到产业落地的全链条解决方案,是先进制造从业者把握激光加工技术演进的重要参考。

一、超快激光技术体系与红外飞秒激光的独特优势

超快激光技术涵盖皮秒与飞秒两大范畴。其中,皮秒激光器通过锁模技术实现对纳秒激光器的技术迭代,而飞秒激光则采用差异化技术路径—— 种子源光束经脉冲展宽器延展后,通过 CPA 功率放大器完成能量增益,最终由脉冲压缩器实现高精度出光,技术复杂度显著高于传统激光体系。

在飞秒激光的多波长谱系中,红外波段凭借材料选择性吸收特性与“冷加工” 优势脱颖而出:其能量可被材料分子精准吸收,在电子制造、医疗美容等领域实现 “零热影响区” 加工。当前,红外飞秒激光已深度渗透材料加工、航空航天、国防科技等战略产业,成为先进制造的核心支撑技术。

二、红外飞秒激光的工业应用典型场景

(一)超薄玻璃(UTG)精密加工:折叠屏时代的核心工艺

在消费电子与半导体领域,超薄玻璃(UTG)已成为 OLED 屏幕基板的关键材料。随着折叠屏手机技术迭代,玻璃需同时满足透光率≥92%、弯折半径≤1mm、无微观裂纹等严苛要求。传统加工手段难以兼顾精度与效率,而红外飞秒激光凭借三大技术特性实现突破:

·冷加工优势:飞秒级脉冲宽度(<100fs)避免热积累,加工后玻璃侧壁粗糙度 Ra<1μm,无微裂纹扩展;

·能量密度调控:峰值功率超10GW/cm²,可精准突破玻璃损伤阈值,实现非接触式切割;

·弯折寿命保障:加工后玻璃弯折疲劳测试显示,10 万次折叠循环后强度保持率达 98%。

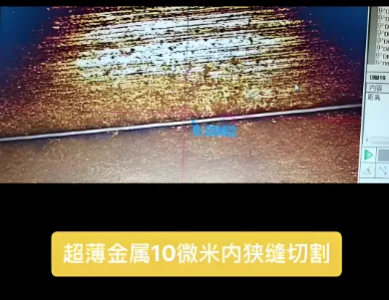

(二)镀金铜箔高精密切割:电子互联的关键工艺革新

在5G 通信与新能源汽车领域,5μm-135μm 厚度的镀金铜箔作为电路板导电层,对加工精度提出纳米级要求。传统模切工艺存在边缘毛刺(>5μm)、热变形(翘曲度 > 0.3mm)等缺陷,而飞秒激光加工呈现显著优势:

·热效应抑制:脉冲能量集中于10-15秒级,镀金层附着力测试(3M 胶带剥离)无脱落;

·几何精度控制:切割缝宽≤20μm,端面垂直度 > 89.5°,满足高密度线路板需求;

·效率提升:Burst 脉冲模式下加工速度达 100mm/s,较传统激光效率提升 3 倍。

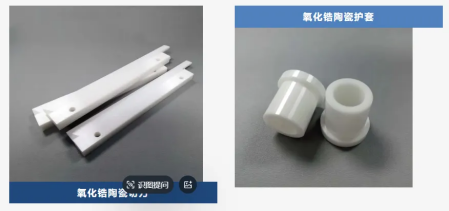

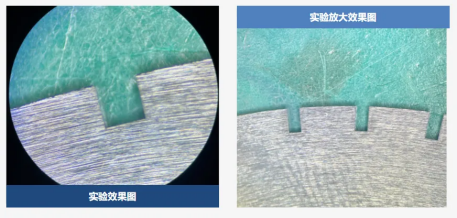

(三)氧化锆陶瓷高效加工:高端制造的材料革命

氧化锆(YSZ)陶瓷凭借抗弯强度 > 1200MPa、热膨胀系数(9.6×10-6/℃)接近金属等特性,广泛应用于 3C 产品外壳、陶瓷刀具等领域。传统加工面临崩边(>100μm)、效率低下(加工速度 < 5mm/min)等难题,飞秒激光通过三大技术路径实现突破:

·能量峰值调控:103GW/cm² 能量密度实现非熔融切割,崩边量控制在 5μm 以内;

·非接触加工:无机械应力引入,陶瓷部件尺寸精度达±5μm;

·复杂结构成型:支持三维曲面加工,如陶瓷手表表壳镂空效率提升10 倍。

三、技术演进与产业价值展望

红外飞秒激光技术通过脉冲参数智能优化、光束质量动态调控(M²<1.2)等创新,正在重构精密制造逻辑。从消费电子到航空航天,其 “冷加工” 特性与纳米级精度正推动产业向高可靠性、高集成度方向升级。随着超快激光技术与 AI 工艺规划的深度融合,预计未来 3-5 年将在第三代半导体、氢燃料电池极板等战略领域实现规模化应用,为先进制造产业变革注入核心动力。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们