聚贤研发将永续发展视为其核心愿景与使命。随着全球产业逐步迈向净零碳排的趋势,企业在面对减排和碳价压力的挑战下,积极将ESG策略融入各项营运流程及产品服务中。公司在创新专业技术方面,建立了跨领域的研发能力,涵盖雷射光学、材料科学、自动控制及机械加工等领域,并专注于特殊气体管路供应系统流程的改进,旨在提升气体二次配工程的效率。为了优化工作流程,聚贤研发开发了适用的工具、辅助治具和设备,并在工程施作中,针对接近设备端的需求,进一步展开制程设备所需零组件的设计与制造。公司以节能减碳、材料轻量化及全循环回收为创新设计的出发点,协助客户优化生产流程及提升设备效能,扩展服务视野及研发能力。

在半导体晶圆厂的建设过程中,主系统的一次配建置工期较长,且管路尺寸较大,必须考量整厂的需求。在进入制程设备的装机阶段后,特殊气体的二次配工程主要依赖技术人员的经验,因为这些特殊气体可能具有有机、毒性、腐蚀性或爆炸性,这无疑增加了安全风险。聚贤研发专注于特殊气体供应系统的二次配工程,并在配管作业、质量检查及拆管作业中进行流程优化。

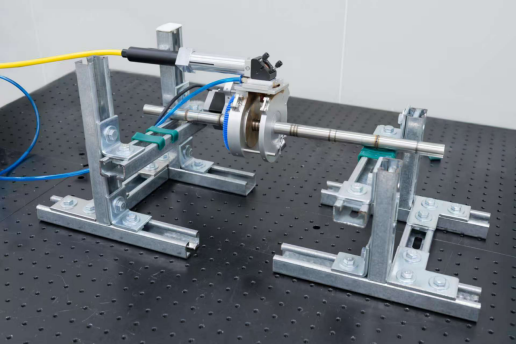

公司发现,现行使用的钨极氩气电弧焊接机在减碳节能及应对社会少子化的趋势下,存在焊接时间长、高压电弧耗能及需依赖技术人员经验调整焊接参数,并进行焊道试片,符合业主厂区的焊道宽度和凸度等规范,才能开始焊接作业等问题。为了解决这些痛点,聚贤研发利用其跨领域的专业技术,开发出全球首台具节能减碳功能的自动雷射焊接机。这台机器利用雷射光能量的集中特性,以外径6.35 mm的1/4”管路为例,传统的氩气电弧焊接需要约18秒,而自动雷射焊接机则能将时间缩短至仅5.8秒,并且具备无线遥控操作的功能,只要预先选取烧焊尺寸,在 20 至 30 米外的距离就能远端控制焊机的启动与停止,显示出雷射焊接在速度上的显著优势。

此外,聚贤研发精准设计了雷射绕焊机构,并结合软件规划与硬件整合的自动控制能力,将技术人员的经验整合进控制系统,让碳排数据在操作界面上量化呈现。这样的技术提升了焊接速度60%,并降低了能耗达35%。我们将氩气电弧焊接、雷射焊接的管路和原母材送至 SGS 进行拉力检测,确保焊接质量符合行业标准,设备的安全性也正在进行S2验证。除了在台湾取得两项发明专利外,公司还在中国、美国、日本、新加坡、韩国和德国展开了专利布局及营销。藉此契机,聚贤研发不仅希望整合逐渐稀缺的专业焊接技术人员的经验,并在焊接工作中引入雷射光源作为突破,以实现减碳及精准能源管理的目标。

目前的雷射焊接技术大多采用物件转动的方式,固定雷射光源,或是利用大型龙门架和机械手臂进行焊接。然而,这些方法在半导体厂的应用上存在一定的限制。由于管路在焊接后无法转动,且周围有其他管路,转动会相互干扰,因此焊接主机和焊把必须根据管路的配置移动到适当的位置进行焊接。

聚贤研发的雷射绕焊技术与传统技术有所不同,此技术允许雷射光源进行转弯绕焊。这种创新的管路自动雷射焊接机不仅适用于半导体产业的气体管路配置工程,还能为各行各业使用的不锈钢管和大型风管提供客制化的解决方案。聚贤研发在创新雷射绕焊技术的关键时刻,将为产业带来实质效益,未来在制造业、钢铁业、化学业、风力发电及军工等潜在需求的领域,期望能开创新的应用场景。

在永续发展方面,聚贤研发将其视为机会而非成本,持续开发符合净零策略的产品与服务。除了提供工程技术服务外,公司还专注于设备端需求的零组件设计与制造,并将雷射专业技术延伸至更多跨领域产业,例如封测和太阳能产业,打造客制化的焊接及切割解决方案。聚贤研发专注于提升半导体本业的市场竞争力,推动产业升级,同时不断投入资源探索永续未来的可能性。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们