近期,美国加州州立大学和土耳其埃斯基谢希尔奥斯曼加齐大学的工程师联合开发了一种电弧增材制造(WAAM)3D打印机,制造成本只需1000美元。

通过将气体保护钨极电弧焊(GTAW)技术集成到类似熔融沉积建模(FDM)龙门装置中,该研究团队制造出一种不依赖复杂机械臂的3D打印设备,价格合理且开源,最初的测试表明与碳钢和合金Inconel 718材料兼容。

“与昂贵的粉末床系统相比,这种加工系统结合适当的工艺参数就能实现在GTAW和WAAM工艺下加工金属合金,工作量更少,成本更低,”该团队在他们的论文中说。目前,系统可以加工的合金材料包括钛、铝、镍和钴基超合金以及低合金钢。

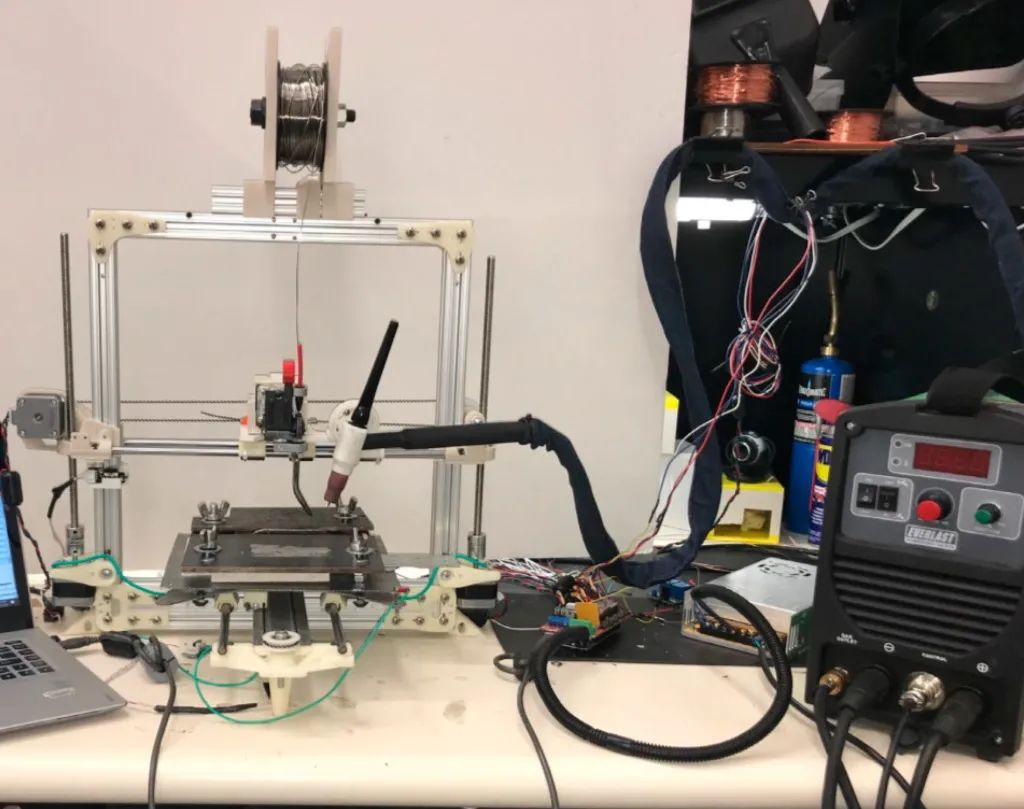

■原型龙门式WAAM 3D打印机

采用气体钨极电弧焊

特别是在航空航天和汽车制造领域,金属3D打印技术如粉末床熔融(PBF)和直接能量沉积(DED),对于传统减材工艺已经显现出优势。例如,使用PBF工艺可以生产出具有内部通道和高分辨率特征的复杂部件。但此类系统往往价格昂贵且操作复杂。

同样,工程师们承认与DED打印设备可以构建比较大型的部件且组件维修也相对简单,但该技术仍依赖昂贵的激光器和机器人技术,并且生产出的零件还需要大量的后处理。

在现有传统金属3D打印工艺中,该团队特别推荐GTAW工艺,这是一种在惰性气氛中使用电弧将线材原料熔化成所需形状的方法。在增材制造系统使用这种工艺时,该技术可直接配合DED技术使用,由于价格合理的半自动送丝系统和广泛的合金兼容性特点,让此类设置在研究界普遍采用。

然而尽管有这些好处,但开发有效的低成本GTAW增材制造系统仍不简单,其中参数设置不当可能会导致生产出有缺陷的零件或导致安全问题。对此,美国与土耳其组成的研究团队提出了一种降低WAAM设备制造成本的新方法,就是构建一个3轴配置机器。

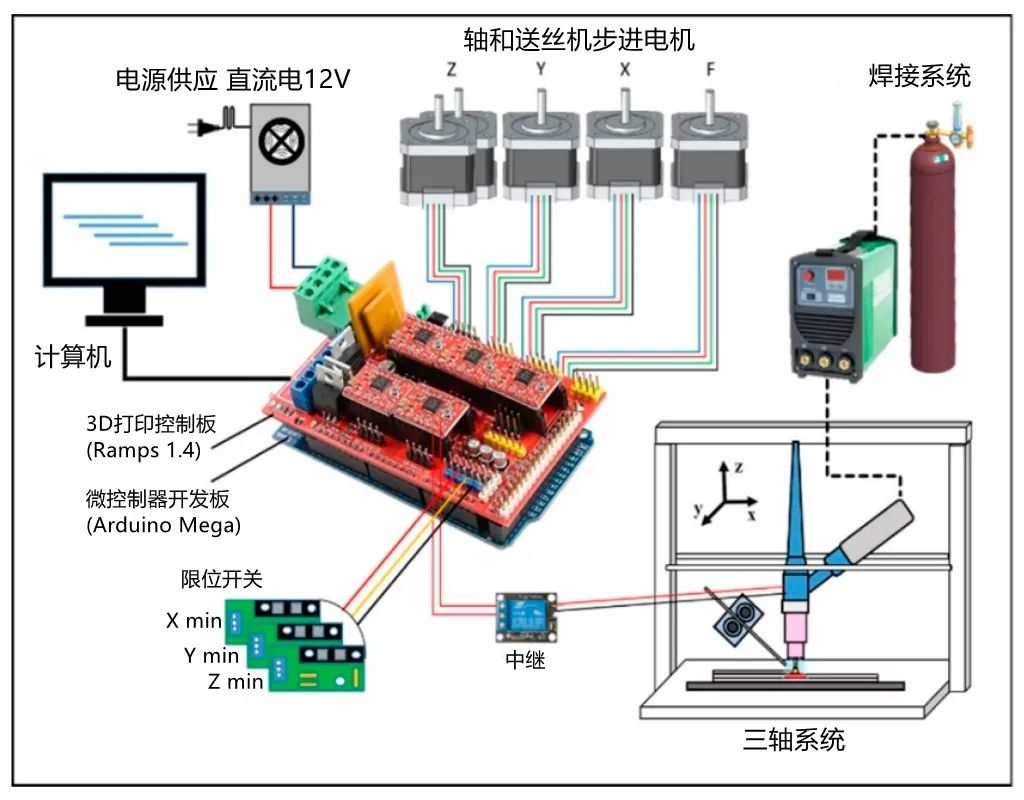

■WAAM 3D打印机组件示意图

WAAM 3D打印服务

该团队的GTAW系统由微控制器、TIG焊机和特殊设计的部件(例如外框上的定制自动送料器)组成,其外观类似于许多商用笛卡FDM 3D打印机。然而,该团队并没有购买设备的支架,而是将它与通过Stratasys U-plus机器生产的40多个ABS零件固定在一起。

过程中,研究人员发现能够将建造成本控制在1000美元左右,不包括用于维持和编程的气体容器和计算机。一旦他们建立了原型就对其进行测试,在测试中证明它能够接收来自开源 Arduino Mega微控制器的指令,并产生电流为5-150安培的钨弧。

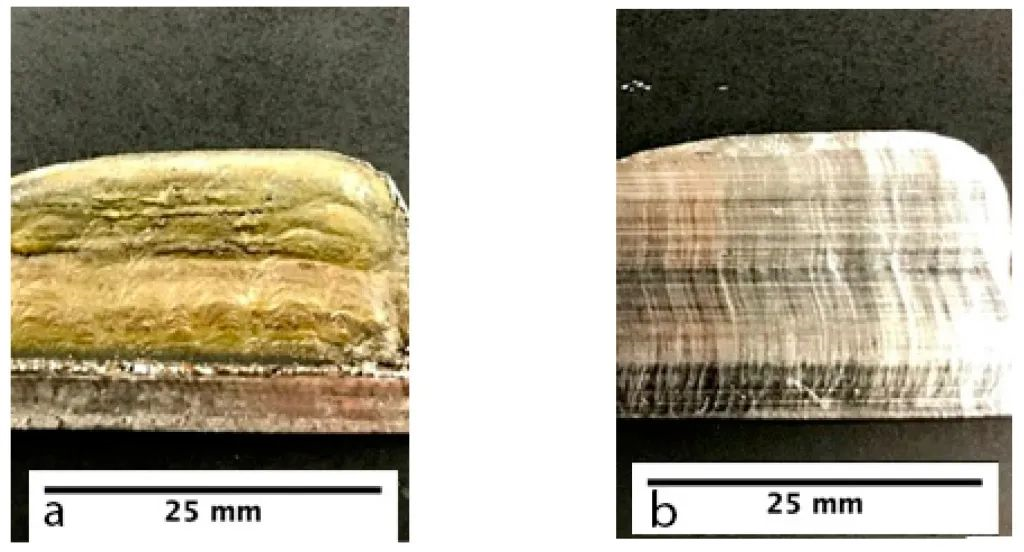

然而,GTAW 增材制造系统也遇到了各种问题,例如由于进给率波动和割炬过热导致的零件软化、表面波纹和形状变细。尽管团队已经引入了多个修复程序解决上述问题,但他们承认割炬、焊层和送丝机之间的角度仍然需要不断调整,而零件异型仍然是一个待解决的问题。

展望未来,工程师们表示他们的机器的一些问题可以通过安装一个额外的惰性气体屏蔽室来克服,以防止金属受到大气干扰。鉴于其可以自动运行,他们认为尽管生产过程中会产生极明亮和炽热的电弧,但对于日常用户来说可以安全使用。

“在这项研究中,我们设计了一种低成本电弧增材制造系统,为开发和修复高价值金属部件提供了一种替代解决方案,”该团队在他们的论文中总结道,“这种设备的应用场景涉及维修和制造航空、汽车和医疗行业中的配件、植入物和热交换器等部件。”

■通过WAAM 3D打印机生产出合金Inconel 718的30层墙结构

WAAM的其他应用

在过去两年中,WAAM 3D打印超坚固部件的能力越来越多地在海事、国防和实验基础设施应用中受到考验。2021年底机器人金属3D打印公司MX3D透露,这家公司已经使用该技术为欧洲航天局的月球定居点原型创造了一个独特的“地板” 。

重型设备制造商Huisman宣布已将该技术部署到3D打印四个起重机吊钩上。每张大幅面印刷品的尺寸为1.7m×1.3m,重达1700公斤,能够举起高达350公吨的重量物件。

同样在其他海上应用中,WAAM已被法国海军集团等公司用于制造空心螺旋桨叶片演示器。在不到100小时内由不锈钢制成,重达300公斤的打印件成功地通过了疲劳和腐蚀测试,其流体动力学特性也通过了数值模拟评估。

研究人员的发现在他们题为“低成本电弧增材制造系统的开发”的论文中进行了详细说明,该论文由Miguel Navarro、Amer Matar、Seyid Fehmi Diltemiz和Mohsen Eshraghi合著。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们