十五年前在企业中引入增材制造(AM)技术的人,可谓是极富远见;如果十年前还没有这样做,那么已落后于先行者;到了今天,任何一个还未使用增材制造的人,都将失去竞争优势。本文中,富有代表性的医疗技术领域的专家观点展示了这项技术在当今所具备的能力,并讨论了该技术在诸多领域的应用。

增材制造(AM)正在给传统的制造业带来越来越大的颠覆性变化。铸造或铣削等常规工艺流程将更多地被取代。增材制造拥有不受特定形式约束的工艺流程,可带来诸如几何自由度、重构和资源保护等优势,另外还具有巨大的经济优势和良好的可用性。但最根本的优势在于,它不只是对传统部件的复制,更是全新的设计与仿生设计方法。这带来了加快产品上市速度、快速供货及减少闲置时间等优势。

至于有关供应链过长(被视为全球化的副作用)的争论,增材制造也提供了本地化生产的可行途径。本地

化生产意味着价值创造、产品开发、产品制造将离客户更近,减少物流开支则有助于实现气候目标。

经典的材料类别包括金属、陶瓷和塑料。就金属和激光切割工艺来说,由德国ConceptLaser 公司创始人之一FrankCarsten Herzog 开发的基于粉末床的金属激光熔融工艺(市场份额约占全球所有金属AM 系统的80%),因为总是能够使用经认证的粉状原材料,所以很早就可以应用于医疗器械。类似的方法也适用于陶瓷基解决方案。由于聚合物材料的多样性及材料特性,工艺上稍微复杂一些。这就是为什么金属应用取得了5 到10 年的先机。

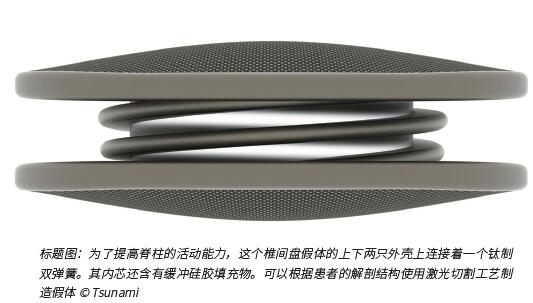

在对医疗行业有所了解时,我们可以看到许多独立的应用类型:髋关节、关节或脊柱植入物、颅骨或牙科用假牙。医疗设备、实验室设备或高科技药物中使用的组件也在这一阵列内(图1)。目前,最主要应用包括复苏和呼吸机用阀门。即使是兽医也知道一系列3D 打印植入物应用实例。

3D打印供应商及用户的发展概况

根据Wohlers Report 2020(《沃勒报告2020》)介绍,增材制造产品和服务的总价值估计为119 亿美元,其中,医疗市场约为17 亿美元。预计到2024 年,医用增材制造设备、材料、软件和服务的总价值将达到22亿美元。沃勒报告认为,如此惊人的增长,想要跟上发展的步伐会是一项挑战。

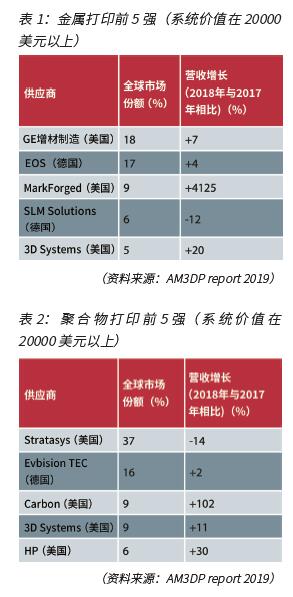

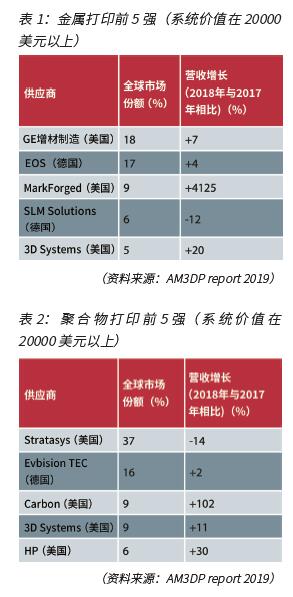

SmarTech Analysis 公司预计,2029 年全球市场规模约为550 亿美元。更为保守的分析机构(如3DHubs)预计年增长率介于18%-27% 之间。但即便如此,这也比迄今为止其它许多行业的增长更为突出。英国市场分析企业Context 预测,未来数年,3D 金属打印机(表1)和聚合物打印机(表2)将以两位数的速度增长。但工业化量产和中等规模的系列化生产是增材制造领域销售额增长最快的部门,而这只是一部分医疗技术类型。

在全球市场层面,安永研究报告称,2019年,有722 家AM 公司来自欧洲,421 家来自美洲,168 家来自亚洲,但业内的AM 供应商目前正处于整合阶段。特别是,过去十年的巨大增长,来自众多创新的推动,以及价格的整合正发挥作用。虽然主要参与者可能会感受到强烈的影响,但小型初创企业仍在加快进入这一充满活力、还远未饱和或在为生存而战的市场。

另一方面,对医疗行业和其它各个行业的用户而言,情况看上去非常好,对于众多以AM 专业知识和制造能力

引导众多行业进入3D 打印世界的3D打印服务提供商,同样如此。用AM改进现有产品的可能性实在太诱人了。

热门的关键词包括仿生设计、轻量化结构、针对患者的个性化部件、无需任何装配、可大幅减少装配件中组件数量、可以分散制造和快速交付的一次性使用器械等。

钛应用示例:髋臼植入物

基于西方婴儿潮一代的人口统计学,用于人类肌肉骨骼系统的骨科植入物扮演着越来越重要的角色。髋关节、膝关节和脊柱植入物被认为是一个与之相关的新兴医疗技术市场。因此,来自爱尔兰科克的斯特莱克公司(Stryker)利用电子束熔化(EBM)技术开发了一种新的三维钛髋臼系统(图2)。该系统于2016 年获得美国食品药物监督管理局(FDA)的批准。Stryker将此产品命名为Trident II髋臼系统,并强调这是一种非胶结解决方案,从而大大提高了它在体内的寿命。

3D 打印工艺可以生成传统方法无法实现的高度复杂的几何结构。整个植入物,包含钛髋臼系统、球头和由金

属、陶瓷、聚乙烯或铝- 陶瓷复合材料在内的壳形嵌体,具有持久的运动学机械性能,具体取决于材料的相容性、负荷以及锁定机制。当然,这类3D 解决方案供应商有很多家,如B.Braun、Surgival、SurgTech、Implan-Tech、Imeco、Medacta、link、Rentec 等。

聚酰胺应用示例:用于心肺复苏机的文丘里阀

早在2020 年3 月,欧盟就对新冠疫情作出了回应,并向欧洲增材制造行业伸出了援手。该计划旨在利用3D 打印等策略,解决医用防护设备如N95 呼吸装置、口罩、面罩、面屏或手术服,以及医疗复苏和呼吸设备的短缺,和对全球供应链的强烈依赖。主要供应商如德国吕贝克的Draeger,以及来自各个行业的工厂和设备安装商、加工商都响应了求助的呼声。其中的许多企业以前从未生产过类似产品。

用于复苏和呼吸装置的文丘里管阀就是一个很好的例子(图3)。其难度在于,要在很短的时间内3D 打印出

原先采用传统工艺制造的消耗性部件。这正是发生在意大利布雷西亚医院的故事:总部位于米兰的FabLab 公司在该医院安装了一台聚合物3D 打印机。先是扫描了原来使用过的阀门,再3D 打印出新的阀门,心肺复苏机因此从未停止运行。后来,Lonati 使用聚合物激光粉末床熔融工艺进行了系列生产,以打印聚酰胺零件并供应给意大利医院。

这在业内被称为“按需制造备件”:当无法为特定形式的解决方案提供部件或采购时间过长时,做到这点十分重要。同时,在这种情况下,再制造也非常值得一提。如果您的首要任务是重新设计一个备件,很可能会用不需要一次性组装的3D 打印组件来替代包含多个组件的部件。

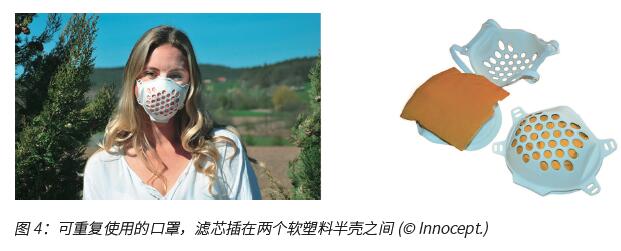

门诊用口鼻防护面罩

新冠肺炎疫情爆发之际,专业医护人员用防护设备成为全球性的重大挑战。首先,只有紧急储备;其次,大部

分不在欧洲地区生产。供应链和交货时间太长。价格飞涨到不可想象的水平,质量也令人怀疑。如果更多的专业医护人员无法工作,危机可能会像我们在其它国家看到的那样演变成一场灾难。

在这种不确定的情况下, 德国Bamberg 诊所的急诊室询问是否有一种面屏3D 打印解决方案。这是包括一

条头带和一片亚克力玻璃的非常简单的设计。不可能再创建任何认证模型,只是生产包括面罩、防护服和口罩等临时防护器械。另一点也非常清楚,即:这只能在适当的网络中工作,因为3D 打印永远只能是解决方案的一部分,而不是解决方案本身。

本例中, 这一网络是目前正在开发中的下一代数字技术研究与应用中心(Forschungs-undAnwendungszentrum für digitaleZukunftstechnologien,FADZ),它汇集了该地区的众多企业。德国

Neuses 的Innocept 公司开发了一种新型口罩:可重复使用,佩戴舒适,由两个软聚合物半壳组成,不同过滤器可以插入其中(图4)。优点是口罩的呼吸过滤器不直接贴在脸上,与临时使用的口罩相比,呼吸更顺畅。此外,口罩的大批量生产使得制造商给予的价格更优惠,且不用抛弃整只口罩,因而更加环保。

为了加快开发过程, 在德国利希滕费尔斯的Hofmann–IhrMöglichmacher 公司使用HP MultiJet Fusion 技术,一夜之间打印了五个原型。两周半后,产品就成熟了。

Innocept 提交了专利申请。该数字化加工技术还有另一项重要优点:STL 打印文件可以在许多打印机上通用,不用考虑制造商。

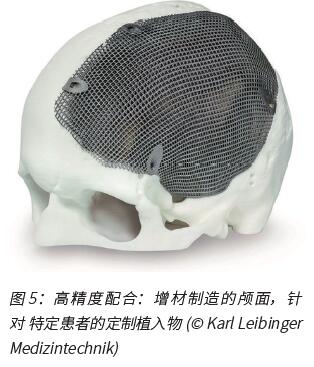

以颅骨植入物为例的最新进展人工智能、数字化和自动化是工业4.0 战略的支柱。它们也为增材制造业带来了灵感,并将塑造3D 打印的未来,同时加速创新,并促进AM 得到更广泛的传播。对于需要依据患者确定解决方

案的医疗技术而言,这并不十分重要,但数字化产品仍有巨大的发展空间。如,一名手术外科医生可以根据X 光图像及转换成的STL 文件定制完美的颅骨植入物(图5)。

一个按照要求生产的多孔表面可确保植入物能理想地与人体组织结构相容。但是,真正让经验丰富的医生们赞叹的是植入物与头盖骨接合处的设计。有了这种设计,该组件可以更快地植入体内,降低手术风险。更快的愈合对患者有利,同时也提高了他们的生活质量。这两方面都是医用AM 技术的主要任务。

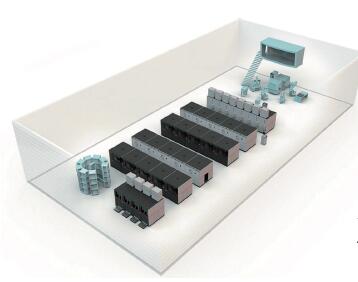

图6:未来的工厂需要从材料供应(左)、部件生产到后处理(右)的数据流,包括无人驾驶运输系统的运行数据(© GEAdditive/Concept Laser)

软硬件协同

AM 工厂和设备充分利用了设计、数字工艺链以及软硬件协同的潜力。在硬件方面,安装空间和施工速度(装配速度)在过去曾经发挥了较大的作用。现在,粉末床金属打印机所需的安装空间约为800 cm3。如果采用多激光器系统,标准安装空间为187 cm3 或125 cm3。

这些安装空间的大小对于当今任何医疗应用都绝对足够。由于使用了多激光器系统,装配速度也显著提高。今天,如果采用几台1000W 的激光器,打印部件的速度可高达50 cm3/h。

未来,粘合剂喷射技术有望提高这一速率。这项由麻省理工学院(MIT)开发的技术,会越来越适合于某些特定工况下的简单应用。在粘合剂喷射3D打印,即“粉床和喷墨”3D 打印中,部件被层层堆积成“绿色实体”。三维数据用于计算每个截面或层的几何参数。在3D 打印过程中,在高度可调的桌面上铺上一层粉末或颗粒,然后加上一层粘合剂,从而将零部件粘合在构成部件组成部分的地方。

过去十年的发展也导致了批量的大幅提升。质量保证和自动化日益重要。质量保证是软件主要但并非唯一的任

务。软件用于控制3D 打印部件的构建。它控制零部件的数据准备,以及与设计相关的任务,并提出显露策略和参数选择,以及零部件的表面或密度建议。软件还可以优化安装空间中零部件的方向以及必要的支撑结构。

出于质量保证的目的,软件还有助于基于零件密度或强度的热特性模拟(热模拟)和翘曲模拟(机械模拟)。

最后,很重要的一点是,该软件提供了“数字孪生兄弟”,所记录的零部件优化工艺参数可以一一保存。这意味着最大程度的再现性,这是数字化零部件才能提供的。

作为整体制造战略的增材制造

自动化和数字化供应链促进了增材制造的发展。自动化意味着消除尽可能多的干扰值,使制造过程在保护气体环境中安全进行,并使其设计快速和自动化。其范围覆盖容器中准备、3D 打印机实际设置,到自动化后处理,如移除支撑结构、热后处理或表面处理。最大限度的自动化意味着从粉末到成品的整个过程都无需人工操作。

从一开始,数字化流程链既是一项挑战,也是工厂和机械安装人员充分挖掘AM 潜力的必要条件,现在已经得到进一步的发展。如今可以使用扫描仪直接捕获文件。这可以在病床边完成,也可以用于现在使用AM 生产的常规零部件。但数字化流程链还在另一个维度上进行。这里的关键词是现代化AM 工厂,具有用于生产和过程控制的连续数字化流程链(图6)。这种现代化方式要求数据在备料、材料准备、零部件生产、后处理和工厂内部物流,甚至包括自动运输系统(自动引导车辆系统,AGV)等各个环节中流动。

需要数字化热点,而非病毒性热点

即使现阶段增材制造技术的发展某种程度上比十年或二十年前更为平缓,但它仍将逐步变得更加有用而高效。我们肯定会看到新的仿生产品、新设计、新材料、更可持续的产品,以及更广泛的应用。

人类现在开始将技术作为设计的重要因素。虽然许多企业成为了先行者,但主流环境仍然比较谨慎:2019 年,

71% 的企业表示,在选择可替代的生产方法时,缺乏专业知识是阻碍3D 打印的最大因素。但与此相矛盾的是,79%的企业表示,在未来3 到5 年内,通过3D 打印技术制造的零部件数量至少会翻一番(来源:Jabil survey 2019)。

实际上,这种矛盾意味着我们可能不知道3D 打印是如何实现的,但我们确实知道它变得越来越重要。

许多企业意识到某些事情正在发生,但他们仍不愿采取行动。为了更具体地推动转型,未来,“数字化”一定会成为一种优势,从而以更具体的方式塑造这种转变。培育和发展“3D 打印时代”将是未来的关键。培训和开发将使世界上任何地方的任何人都能拥有现场优势,因为AM 是在本地开发和制造产品的关键方法。这也包含人们一直在讨论的通往中国的长供应链。AM 允许我们在当地生产,以靠近需求。不需要长的运输路线或依赖运输。世界各地的数字化增材制造厂的成本结构都比较类似。所以,我们需要本地化的AM 中心的“数字化热点”。为了实现这一目标,我们必须为了解并能够使用3D 打印的开发人员、绘图人员、设计师和操作人员提供这一技术。这是我们唯一能够将传统制造战略转化为3D 打印的新可能性、并充分利用未来创新机遇的唯一途

径。3D 打印将成为众多企业和行业赖以竞争的因素。

最后的思考

在结束对AM 未来的展望时,不得不提及3D 消费市场。像其它硬件一样,工业和民用3D 打印机永远都有市场。英国市场分析公司Context 称,两者的市场容量比为70:30。市场确实发生了巨大的飞跃:目前,一台最先进的民用3D 打印机的价格约为1000 欧元。我敢说,大约15 年前,一台零部件质量类似的工业3D 打印机的价格在10 万到20 万欧元之间。这意味着3D 打印现在是水平而非垂直扩张。

家用3D 打印机(目前最流行的是惠普多射流熔融技术)将与办公室激光打印机一样成为未来的主流。因此可以

相信,许多基于图形许可的实用产品可以由“像我们这样的人”在家生产。我认为,在像新冠这样的大流行病期间,渴望在不出门的情况下打印自己的防护面罩或口罩这一前景也不算太糟糕。可以使用从网上找到数据。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们