摘要

本报告对水导激光技术在精密制造行业的应用进行了全面而深入的调研。报告首先阐述了水导激光技术的基本原理、核心优势和关键组成部分,随后详细分析了其在半导体、航空航天、医疗器械、汽车制造等精密制造领域的广泛应用场景。报告还深入探讨了该技术面临的核心技术难点、材料加工挑战、设备与工艺控制难题以及产业化壁垒,并对市场现状、竞争格局和未来发展趋势进行了系统性研究。通过对典型案例的分析,报告展示了水导激光技术在解决传统加工痛点、提升产品质量和推动产业升级方面的巨大潜力。最后,报告对水导激光技术的未来发展方向进行了展望,旨在为相关领域的研究人员、工程师和决策者提供有价值的参考。

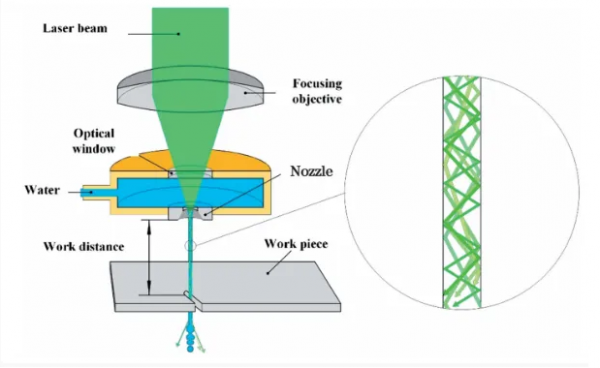

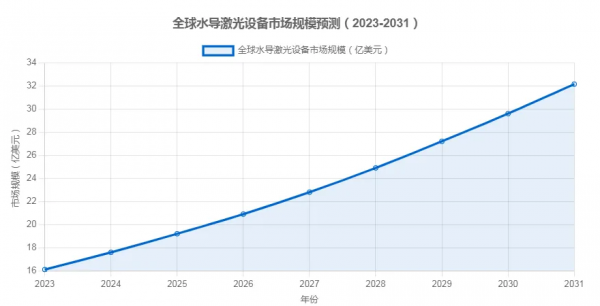

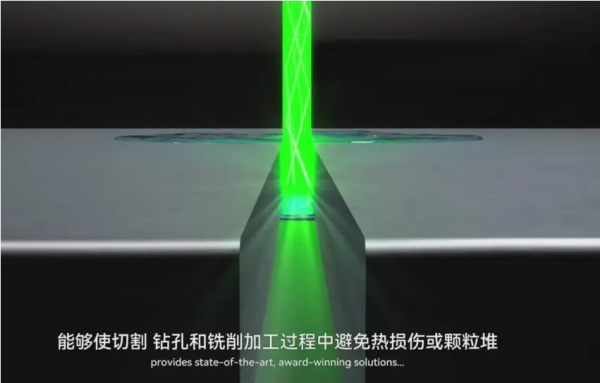

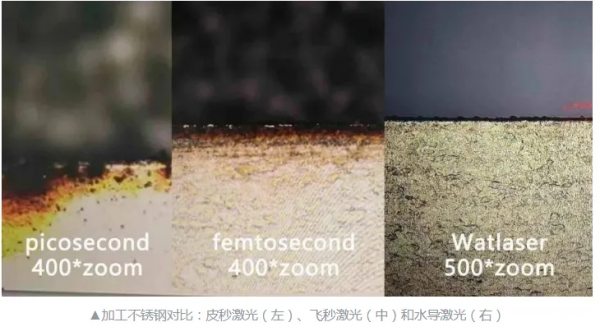

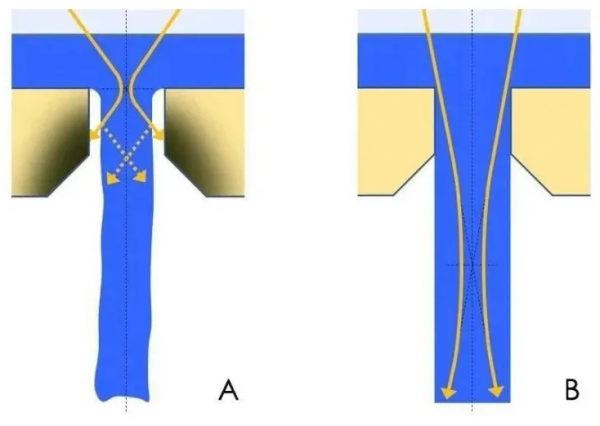

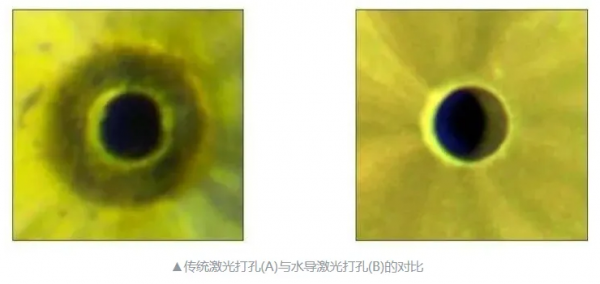

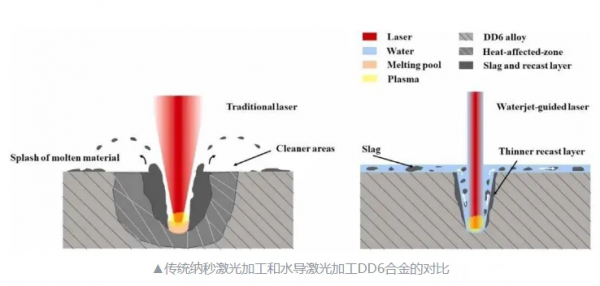

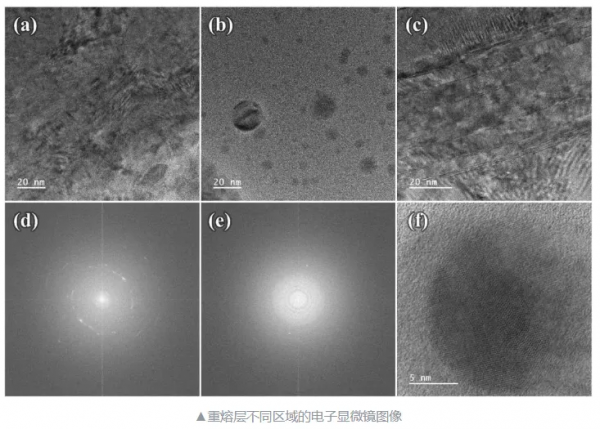

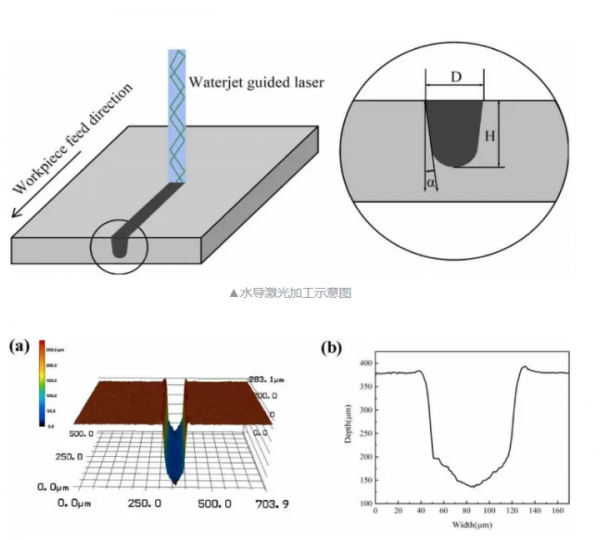

水导激光(Water-Guided Laser,简称WGL)是一种将激光束耦合到微细水射流中的精密加工技术。其基本概念是利用水作为导光介质来传输激光,类似于传统光纤的工作原理。核心原理是利用水的折射率(约1.33)与周围空气的折射率(约1.0)的差异,通过全内反射现象使激光在水射流中稳定传输,激光在水与空气的界面上发生全反射,被引导至加工材料表面。 水导激光工作原理示意图 水导激光技术的发展可以追溯到19世纪。1842年,Colladon发现了光可以沿着水射流进行传输的现象,为水导激光技术奠定了理论基础。1854年,Tyndall通过实验进一步证实了光在弯曲液体流中的全内反射现象。然而,直到20世纪末,这项技术才真正开始应用于工业加工领域。1987年,Dot首次尝试将激光和水射流结合,创造了"激光刀"的概念。1991年,瑞士联邦理工大学的Richerzhagen博士对水导引光的原理进行了深入研究,并于1993年成功开发了水导激光加工技术。1997年,Synova公司成立,并对该技术进行了商业化改进,推动了水导激光技术在精密制造领域的广泛应用。 水导激光技术的工作原理可以概括为四个步骤:激光耦合、光传导、能量传递和冷却作用。首先,将大功率脉冲激光束精确地耦合到微细的水射流中。然后,利用全内反射原理,激光在水射流中稳定传输,类似于光在光纤中的传导过程。接着,激光能量通过水流被精确地传送到工作表面,实现对材料的精密加工。最后,水射流在加工过程中起到了冷却和约束激光束的双重作用,有效减少了热影响区,提高了加工质量。 相比传统的加工方式,水导激光技术具有显著的优势。首先,它能够实现微米级的超高精度加工,满足精密制造对尺寸精度和表面质量的苛刻要求。其次,水射流的冷却作用显著减少了加工过程中的热影响区,避免了材料的热损伤和变形,特别适用于热敏材料的加工。此外,水导激光技术具有广泛的材料适应性,可以加工金属、陶瓷、复合材料、半导体等多种硬脆性加工材料。由于其非接触式的加工方式,避免了刀具磨损和机械应力,保证了优异的表面质量。同时,水射流还能有效去除加工碎屑,保持加工区域的清洁,进一步提高了加工质量和效率。 水导激光技术作为一项新兴的精密加工技术,其市场规模正在快速增长。根据QYResearch的调研数据显示,2024年全球水导激光加工设备市场规模约为17.59亿美元,预计到2031年将达到32.15亿美元,期间年复合增长率(CAGR)为9.0%。其中,精密五轴水导激光切割机市场是增长最快的细分市场之一,预计到2031年市场规模将达到16.19亿美元。中国作为全球最大的制造业国家,对精密加工技术的需求日益增长,水导激光市场也呈现出快速发展的态势。2024年,中国水导激光市场规模已超过5000万元人民币,并有望在未来几年保持高速增长。 2. 产业化发展现状 目前,全球水导激光技术市场主要由瑞士Synova公司主导。作为水导激光技术的开创者和领导者,Synova公司拥有完整的技术体系和核心专利,其产品在全球高端制造领域得到了广泛应用。相比之下,国内水导激光产业尚处于起步阶段,技术水平与国外先进企业仍有较大差距。国内主要企业包括湿特智造、科诗特、上海冷辰科技等,部分企业通过引进国外技术在国内进行组装生产,同时也在积极开展自主研发和技术创新。华工激光与瑞士Synova的合作,为国内水导激光技术的发展注入了新的活力。 水导激光技术凭借其独特的优势,在精密制造领域展现出广阔的应用前景。 航空航天领域 半导体行业 医疗器械制造 新能源行业 电子制造业 未来,水导激光技术将朝着设备小型化、智能化和多功能集成的方向发展。随着技术的不断成熟和成本的逐步降低,其应用领域将进一步拓展到生物医疗芯片、量子器件、新材料等新兴领域。同时,随着国内企业技术水平的不断提升和自主创新能力的增强,国产化进程将进一步加快,水导激光产业将迎来更加广阔的发展空间。 激光-水射流耦合技术 水射流稳定性控制 精密喷嘴制造技术 工艺参数优化 金属材料 陶瓷材料 复合材料 系统集成复杂性 设备可靠性和维护 实时监控和反馈 核心技术专利壁垒 设备制造成本高 市场认知度和人才培养 水导激光技术难点示意图 (图片占位) 应用背景:航空发动机涡轮叶片在高温、高压、高转速的恶劣环境下工作,其性能和寿命直接影响发动机的整体性能和可靠性。为了提高涡轮叶片的耐高温性能,通常需要在叶片表面加工大量的气膜冷却孔,以形成一层冷气膜,隔绝高温燃气对叶片的直接冲刷。传统加工方法如电火花、传统激光等,容易在孔的周围产生微裂纹、重铸层等缺陷,影响叶片的疲劳性能和使用寿命。 水导激光解决方案:水导激光技术以其独特的"冷加工"优势,为涡轮叶片冷却孔的精密加工提供了理想的解决方案。通过精确控制激光能量和水射流参数,可以在叶片表面加工出高质量、无缺陷的冷却孔。实验研究表明,采用水导激光加工的冷却孔,其孔壁光滑、无重铸层和微裂纹,孔的几何精度一致性也得到了显著提高。这不仅提升了涡轮叶片的冷却效率和可靠性,也为更高性能航空发动机的研制提供了技术支持。 航空发动机涡轮叶片冷却孔加工案例图 (图片占位) 应用背景:随着芯片集成度的不断提高,晶圆切割的精度和质量要求也越来越高。传统的金刚石刀刃切割方式容易在晶圆边缘产生崩边、裂纹等缺陷,影响芯片的良品率和性能。而传统激光切割虽然速度快,但其热效应容易导致晶圆热损伤和性能下降。 水导激光解决方案:水导激光技术以其无热损伤、高精度的特点,在半导体晶圆切割领域展现出巨大的应用潜力。通过水射流的冷却和清洁作用,可以有效避免切割过程中的热损伤和碎屑污染,获得高质量的切割边缘。研究表明,采用水导激光切割的晶圆,其边缘光滑、无崩边,芯片的电学性能和可靠性也得到了有效保证。此外,水导激光技术还可以实现更窄的切割道,从而在同一片晶圆上制造出更多的芯片,提高了晶圆的利用率和生产效率。 半导体晶圆切割案例图 (图片占位) 应用背景:医疗器械的制造对精度、安全性和生物相容性有着极高的要求。许多医疗器械如手术刀、介入导管、植入支架等,都需要进行微米级的精密加工。传统加工方法难以满足这些苛刻的要求,容易产生毛刺、污染等问题。 水导激光解决方案:水导激光技术的无接触、无污染、高精度加工特性,使其成为医疗器械精密加工的理想选择。通过精确控制激光束,可以在各种医用材料上进行精细的切割、钻孔、打标等操作,获得光滑、无毛刺的加工表面。例如,在心脏支架的制造中,水导激光技术可以精确地切割出复杂的网状结构,保证支架的力学性能和生物相容性。在手术刀具的制造中,水导激光技术可以加工出极其锋利的刃口,提高手术的精准度和安全性。 医疗器械精密加工案例图 (图片占位) 水导激光技术作为一项革命性的精密加工技术,凭借其高精度、低热损伤、材料适应性强等独特优势,在精密制造领域展现出广阔的应用前景。从航空航天到半导体,从医疗器械到新能源,水导激光技术正在为各行各业的转型升级提供强大的技术支持。 尽管目前水导激光技术在设备成本、核心技术、产业化等方面仍面临一些挑战,但随着技术的不断成熟和创新,这些问题将逐步得到解决。未来,随着设备的小型化、智能化和多功能化,以及应用领域的不断拓展,水导激光技术将在全球精密制造领域扮演越来越重要的角色,为人类创造更加美好的未来。 水导激光技术未来展望图 (图片占位) 第一部分:水导激光基础技术调研

1. 水导激光基本概念与定义

2. 技术发展历史

3. 水导激光技术原理

4. 水导激光加工优势

第二部分:市场现状和发展趋势

1. 全球市场规模与增长预测

3. 精密制造行业应用场景深度分析

4. 技术发展趋势预测

第三部分:技术难点和挑战深度分析

1. 核心技术难点

2. 材料加工中的具体技术挑战

3. 设备与工艺控制难题

4. 产业化壁垒

第四部分:案例研究和实际应用分析

案例一:航空发动机涡轮叶片冷却孔加工

案例二:半导体晶圆切割

案例三:医疗器械精密加工

第五部分:总结与展望

参考文献

https://zhuanlan.zhihu.com/p/27771545683

https://www.opticsjournal.net/Articles/OJf7751bd6ca07f0/FullText

https://www.oejournal.org/oee/article/doi/10.12086/oee.2020.190423

http://www.kwong-tech.com/news/hyzx/878.html

https://finance.sina.com.cn/stock/relnews/cn/2025-04-23/doc-ineuerfh6454662.shtml

https://www.sohu.com/a/815516235_121441097

https://zhuanlan.zhihu.com/p/28286025575

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们