摘要

研究了QN2109和317 L激光焊缝熔合区之间的点蚀行为。由于成分和冷却速率的差异,Mn在两个熔合区的偏析不同。两种焊缝都含有残余δ-铁素体,QN2109因其锰和氮含量较高而显示出较高的δ-铁素体含量。两个焊接接头显示出不同的点蚀起始点。QN2109在激光焊接过程中产生易于点蚀的二次奥氏体,而在317 L熔合区,M23C6溶解,显著减少了点蚀点的数量。

引言

奥氏体不锈钢因其卓越的耐腐蚀性和机械性能而广泛应用于核工业、石油工业和日常工业。然而,镍(奥氏体不锈钢中最关键的元素)的成本不断上升,以及镍在生物体内的过敏反应,促使人们探索节省镍的替代品。本文研究的材料QN2109是一种奥氏体不锈钢,采用氮和锰部分代替镍,具有出色的耐腐蚀性和强度。它已应用于要求苛刻的沿海环境,包括海洋牧场和渔排。在生产和应用中,焊接是应用最广泛的连接方式之一。因此,研究QN2109的焊接性能、工艺和参数势在必行。与传统焊接技术相比,激光焊接是一种高效的焊接方法,具有高能量密度、低热输入、窄热影响区(HAZ)和高精度。为了实现高质量的焊接,激光焊接与其他焊接方法相结合,例如激光-电弧复合焊接和激光-金属惰性气体复合焊接。在实际应用中,焊接接头经常是腐蚀失效的位置,导致使用寿命缩短。局部腐蚀(如晶间腐蚀、点蚀和应力腐蚀开裂)是最常见的腐蚀失效形式。大量研究检查了奥氏体不锈钢焊接接头的点蚀行为,将抗点蚀性的整体降低归因于热影响区(HAZ)的微观结构演变。这是由于热影响区的时效温度导致金属间相析出,从而导致抗点蚀性下降。在目前的研究中,我们发现不同奥氏体不锈钢的激光焊接接头表现出不同的点蚀行为。QN2109焊缝的点蚀电位低于原始QN2109焊缝的点蚀电位,而317 L焊缝的抗点蚀能力优于原始317 L焊缝。激光焊接导致相对较窄的热影响区,母材(BM)的性能与原始试样一致。因此,熔合区(FZ)抗点蚀性的差异成为焊接接头整体点蚀行为差异的决定性因素。焊缝中FZ的抗点蚀性已得到部分研究,它与显微组织的演变密切相关。根据一些研究人员的说法,冷却过程中在FZ中形成δ-铁素体,由于不同相中的分布系数不同,导致元素偏析。微观结构和成分的不均匀性导致抗点蚀性下降。Shun Tokita等人研究了不同成分的FZs,发现焊接过程中析出的Nb碳化物充当点蚀引发点,最终降低了抗点蚀性。Mannepalli等人发现,碳化铬在δ-铁素体/奥氏体界面析出,这也可能导致FZ点蚀。然而,这些研究大多集中在填料的微观结构演变和点蚀行为上。在这项研究中,没有使用填料,这意味着FZ是由激光熔化和凝固后的基底金属制成的。重要的是,两种奥氏体不锈钢的FZs抗点蚀性没有表现出简单的恶化;相反,它们显示出与基底金属不同的变化模式,表明耐点蚀性的变化与FZ中原始金属的微观结构演变密切相关。因此,为了充分理解焊件腐蚀性能的变化,需要对FZ的微观结构演变进行彻底检查。在这项研究中,使用多种分析技术研究了FZ的微观结构,包括光学显微镜(OM)、扫描电子显微镜(SEM)和透射电子显微镜(TEM)。用能量色散谱(EDS)和电子探针显微分析(EPMA)表征元素含量和分布。此外,使用极化曲线、临界点蚀温度(CPT)和电位脉冲技术(PPT)确定FZ的耐点蚀性。从点蚀引发的角度研究了显微组织演变对奥氏体不锈钢激光焊接FZ中不同腐蚀行为的影响。

实验设置

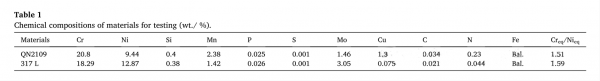

奥氏体不锈钢QN2109和对比奥氏体不锈钢317 L均由清拓集团有限公司提供。厚度为4毫米。两个样品的化学成分和铬当量(Creq)/镍当量(Nieq)比列于表1。使用氩气流速为15 L min-1的CO2激光器作为保护气体进行焊接。为确保合金完全熔透,QN2109和317 L的焊接速度分别为10毫米/秒和30毫米/秒,焊接功率为4千瓦。直径为0.6毫米的激光束产生了一个窄FZ,QN2109的宽度为2.8毫米,317 L的宽度为2.5毫米。

电化学测试使用电化学工作站CHI660E进行,采用标准三电极系统。工作电极由样品组成,铂箔用作对电极,饱和甘汞电极(SCE)用作参比电极。实验过程中记录的电位和施加的电位均以SCE为参考。在每次测试之前,通过将工作电极切割成12 mm × 12 mm的正方形并将其嵌入环氧树脂中来制备工作电极。然后使用180至2000粒度的砂纸对电极进行湿磨,随后用2.5 m金刚石抛光膏抛光。之后,用乙醇和蒸馏水冲洗电极,随后在空气中干燥。电化学实验在暴露面积为1 cm2的样品上进行,包括整个焊接接头。为了确保结果的可重复性,所有测试至少重复三次。根据现场标准,动电位极化测试在温度保持在60±1°C的1 M NaCl溶液中进行,扫描速率为100mV min-1。在扫描过程之前,工作电极承受0.9 VSCE的负电势120秒,以消除任何氧化物表面。然后将样品开路1800秒以达到稳定。阳极扫描从低于开路电位(OCP)250mV的电位开始,当电流密度超过1mA cm-2时终止。点蚀电位(Ep)定义为电流密度达到100μA cm-2并继续增加时的电位。CPT试验在初始温度为5°c的1 M NaCl溶液中进行。样品还在0。9 VSCE下进行了120 s的阴极极化,以去除任何氧化层。随后,进行了600秒的OCP试验,以获得稳定的钝化膜。之后,对样品表面施加0.8 VSCE的电势,同时监测电流密度。在电流密度降至1μA cm-2以下之前,溶液温度不会以1♀C min-1的速率升高。当电流密度超过500μA cm-2时,测试停止。CPT确定为电流密度达到100μA cm-2时的温度。PPT测试通常用于调查点蚀的开始【29–32】。为了引发点蚀,在PPT测试中施加高电位,随后通过低电位进行再钝化。因此,高电位应大于Ep,而低电位应低于再钝化电位。在本文中,还在60±1°c的1 M NaCl溶液中进行了PPT试验。与动电位极化试验类似,试样在0。9 VSCE下进行了120 s的阴极极化,然后在开路下稳定1800 s。最后,使用第3。2。2节中提供的详细参数进行了PPT试验。观察PPT试验后试样的微观结构并记录凹坑的位置。焊接的样品在30重量%的KOH溶液中以2 V的电势电化学蚀刻12秒,产生亮奥氏体相和暗铁素体相。利用光学显微镜和扫描电镜研究了铁素体和蚀坑的微观结构。用EPMA和能谱仪结合扫描电镜和透射电镜分析了元素的含量和分布。此外,ONH分析仪用于测量激光焊接后的氮含量。为了揭示凹坑的微观结构,使用聚焦离子束(FIB)切割横截面,并使用TEM研究微观结构。选区电子衍射(SAED)用于确定相。

结果与讨论

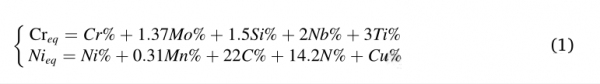

焊接是一个高温过程,包括熔化材料,然后冷却和凝固。焊接接头的最终微观结构是凝固相变的结果。在不锈钢的情况下,预测微观结构特征通常涉及确定凝固性,使用Creq/Nieq比率的离子模式。对于奥氏体不锈钢,计算Creq/Nieq比率的常用公式如下:

根据表1,QN2109和317 L的Creq/Nieq比值分别为1.51和1.59,表明它们的凝固模式均属于FA模式:LL+δL+δ+γδ+γγ。在FZ中,δ-铁素体首先从液相中析出,随后δ-铁素体转变为奥氏体γ。

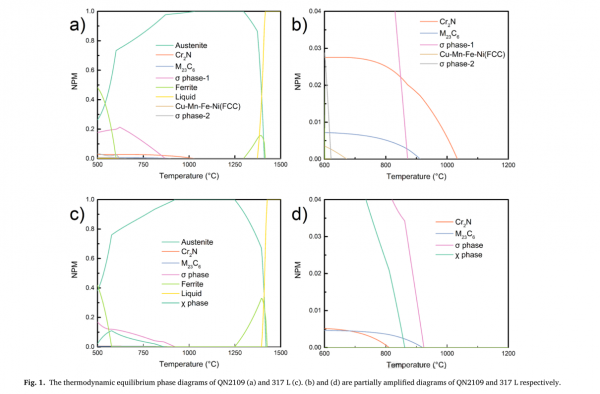

图1显示了使用Thermo-Calc软件计算的两种奥氏体不锈钢QN2109和317 L的热力学平衡相图。在大约1400°C时,两种钢完全熔化成单一液相,表明任何可能的沉淀(如σ相、M23C6和Cr2N)溶解。冷却时,首先出现δ-铁素体(由浅绿线表示),随后逐渐形成奥氏体(由深绿色线表示)。此外,与QN2109相比,317 L中δ-铁素体的含量更高,相应的温度范围更宽。

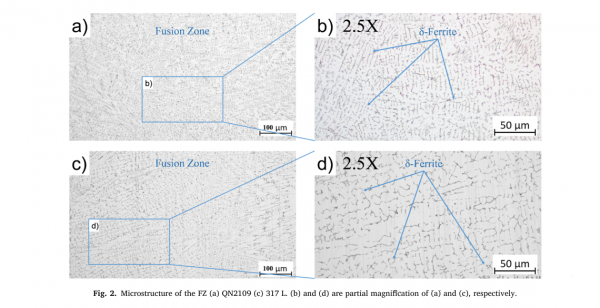

Creq/Nieq比率是预测相变过程的有价值的指标,但仅在热力学平衡条件下。由于激光焊接过程中的快速冷却速率和动态动力学过程,相变可能不完全,导致残余δ-铁素体在FZ中持续存在。这可能导致形成包含δ-铁素体和奥氏体的双相显微组织。图2示出了熔合区的微观结构。值得注意的是,两种焊接接头中的δ-铁素体枝晶形态不同,QN2109的骨架铁素体比例高于317 L中观察到的游离铁素体。为了量化铁素体含量,使用了ImageJ。五个视野的平均值得出QN2109和317 L焊缝的铁素体含量分别为13.68±0.46%和6.71±0.58%。

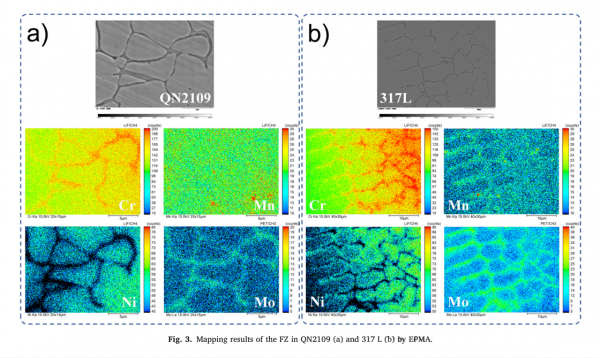

ONH分析仪测试结果显示QN2109的N含量在激光焊接后显著降低,从0.23重量%降至0.10重量%。图3显示了使用EPMA对FZ进行制图的结果。对于两种类型的焊接接头,δ-铁素体相表现出铬和钼Mo的富集,而奥氏体相表现出镍的富集。此外,Mn在两相之间的分布不同。在QN2109焊缝的FZ中,Mn主要分布在奥氏体相中,而在317 L中,Mn主要出现在δ-铁素体相中。

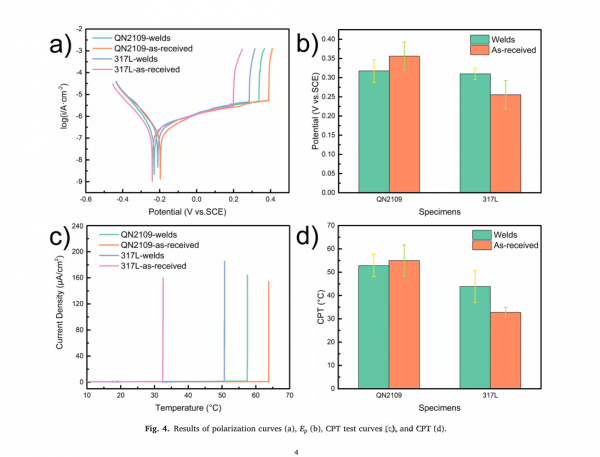

图4显示了接收样品和激光焊缝的极化曲线和CPT测试结果。在激光焊接之前,QN2109和317 L的Ep分别为0.356±0.037 VSCE和0.256±0.037 VSCE。激光焊接后,QN2109的平均Ep值降低至0.318±0.030 VSCE,而317 L的平均Ep值增加至0.310±0.015 VSCE。QN2109激光焊接前后的平均CPT分别为54.99±6.67°C和52.82±4.76°C。对于317 L,激光焊接后平均CPT从32.78±2.09°C增加到43.90±6.87°C。两项测试都表明QN2109激光焊缝的抗点蚀性低于原始试样的抗点蚀性,而317 L的结果则相反。

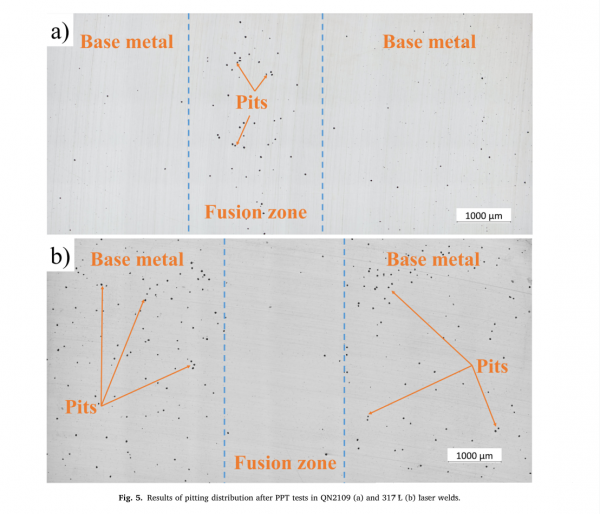

电位脉冲技术(PPT)测试能够检测点蚀的开始,并通过调整实验参数来控制点蚀尺寸。根据第3.2.1节中获得的Ep,高电位应高于0.318 VSCE,并选择0.4 VSCE。为了更好地揭示点蚀分布,PPT测试的条件涉及总共30个循环,包括0.4 VSCE的高电位持续2.5秒,然后是优化后的0 V低电位持续5秒。相应的结果显示在图5中。具体而言,对于QN2109焊接接头,点蚀主要发生在FZ,而对于317 L焊接接头,点蚀主要发生在BM。

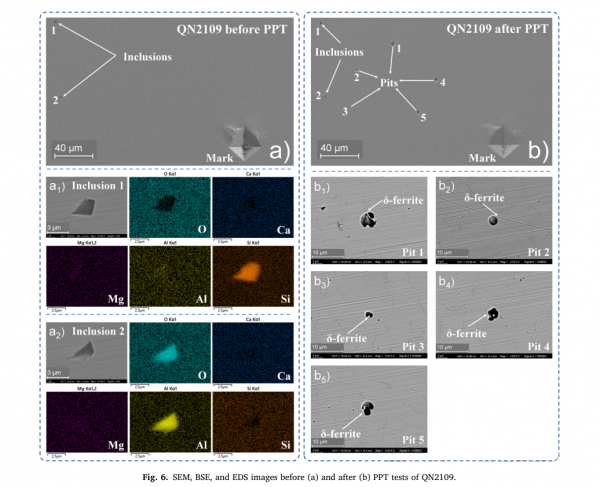

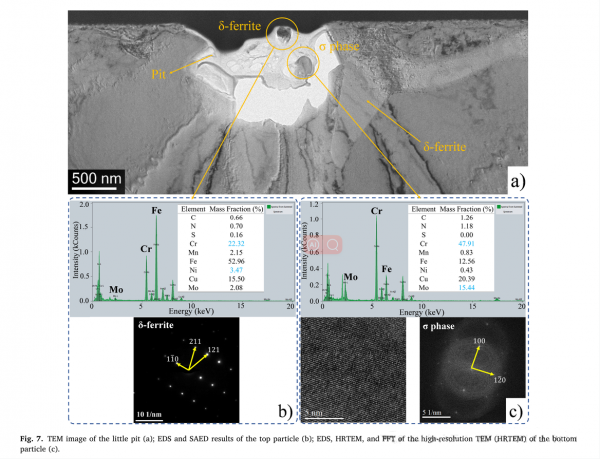

为了探究QN2109和317 L之间显著点蚀引发差异的根本原因,在执行PPT测试之前和之后观察了指定区域的微观形貌。点蚀有意限制在较小的尺寸,以便于点蚀起始位置的分析。为此,PPT测试条件被优化为0.4 VSCE的高电位持续2秒,然后是0 VSCE的低电位持续5秒,总共20个循环。QN2109的结果显示在图6中。原始视野显示了两种夹杂物:夹杂物1由Si组成,而夹杂物2为Al2O3(图6(a))。有趣的是,在进行PPT测试后,上述夹杂物不会引发点蚀。相反,在没有夹杂物的区域观察到五个凹坑(图6(b))。使用BSE对这些蚀坑进行更详细的分析,发现在其附近存在δ-铁素体(图6(B1))。为了更好地理解点蚀开始的机理并探索其早期阶段,进一步最小化点蚀的尺寸至关重要。因此,我们修改了PPT测试的条件,将高电位时间缩短至0.9 s,并将循环次数减少至20次,从而得到直径约为1 m的受控凹坑。通过用FIB切割这些小凹坑并用TEM观察它们来分析这些小凹坑,如图7所示。发现蚀坑位于δ-铁素体附近,内层腐蚀产物包围着两个未溶解的颗粒。元素分析显示,凹坑顶部的颗粒富含Cr而贫含Ni(图7(b)),而下部的颗粒显示出高浓度的Cr和Mo(图7(c))。使用选区电子衍射(SAED)和快速傅立叶变换(FFT)的进一步分析证实上部颗粒是δ-铁素体,下部颗粒是σ相。

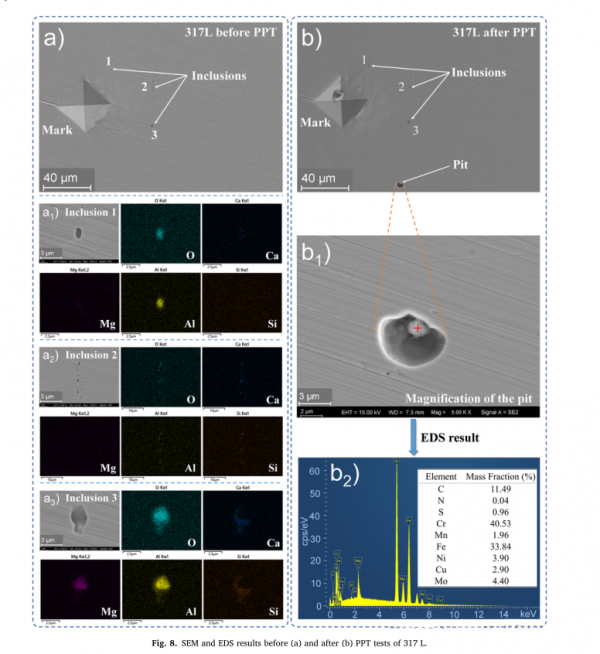

图8显示了317 L在PPT测试前后的微观结构。原始视野显示了由Al2O3组成的三种典型夹杂物,其可能还包含MgO作为核,被CaO和SiO2作为壳覆盖(图8(a1)、(a2)和(a3)。PPT试验后,这些夹杂物不会引发点蚀,而在没有夹杂物的位置观察到一个坑。根据EDS结果,蚀坑的放大图如图8(B1)所示,内部残留的白色颗粒含有大量的铬和碳。参考热力学平衡相图(图1(c)),确认该粒子为M23C6。

普遍认为,热输入的增加会导致冷却速度的降低,这为δ-铁素体转变为奥氏体提供了更多的时间。热力学平衡相图(图1)表明,与QN2109相比,317 L在冷却过程中具有更大的温度范围和更高的铁素体含量。然而,图2中的结果揭示了具有更高热输入的QN2109中的FZ包含更多的残余δ-铁素体。这可归因于铁素体形成元素和奥氏体化元素的相对含量,由Creq/Nieq比率表示。在激光焊接之前,QN2109的Creq/Nieq比值(1.51)与317 L的相似(1.59)。然而,焊接过程中奥氏体化元素N的损失(0.23重量% → 0.10重量%)会导致Nieq降低和Creq/Nieq比率增加,表明铁素体比奥氏体更容易形成。此外,我们之前的研究发现,锰通过阻止相界面迁移来抑制δ-铁素体转变为奥氏体。因此,具有较高Mn和N含量的QN2109在FZ中保留了更多的残余δ-铁素体。激光焊接后,FZ表现出明显的元素偏析,如图3所示。根据公式1,Cr和Mo是铁素体稳定元素,而Ni、Mn和N被认为是奥氏体化元素。在本研究中,发现凝固模式为FA模式,这导致δ-铁素体的选择性沉淀,随后转变为奥氏体。该过程表明奥氏体化元素更倾向于分配到奥氏体中,而铁素体形成元素主要保留在δ-铁素体中。然而,如图3所示,奥氏体化元素Mn在两个焊接接头的FZ中的分布表现出明显的差异。这一现象可以归因于两个角度。一方面,从热力学角度来看,锰含量与317 L相比,QN2109更高,而Ni含量更低。此外,由于N的损失,Mn的奥氏体化效应在相变过程中更明显,导致更多的Mn进入奥氏体。相反,在317 L中,仅高Ni含量就足以促进奥氏体的形成,导致Mn进入奥氏体相的趋势较弱。另一方面,从动力学角度来看,两种焊接接头都表现出凝固的FA模式,这表明δ-铁素体最初是从液相形成的,然后转变为奥氏体。作为奥氏体/铁素体晶格中的替位原子,Mn经历了替位扩散,这在高温下比Ni慢。由于激光焊接的冷却速度极快,特别是对于热量输入较低的317 L,在高温相变过程中,Mn没有充分扩散到奥氏体中。因此,从前面讨论的两个角度来看,Mn更多地保留在317 L的δ-铁素体中。基于图4所示的结果,很明显,两种类型焊接接头的整体耐点蚀性在激光焊接后表现出不同的趋势。此外,图5所示的PPT试验结果表明,点蚀主要发生在QN2109的FZ和317 L的BM中。这一发现与抗点蚀性的差异一致,并突出了FZ性能在确定焊接接头的整体抗点蚀性中的关键作用。

从点蚀开始的角度来看,已经证明有害因素(如夹杂物和沉淀相)会促进不锈钢的点蚀。在目前的研究中,激光焊缝中存在的夹杂物是在焊接前的冶炼过程中引入的,而不是由焊接缺陷引起的。图6和图8显示,在进行PPT试验前后,夹杂物没有出现显著变化,这意味着它们不是QN2109和317 L激光焊缝中点蚀的主要诱因。图7表明σ相持续存在于QN2109 FZ的凹坑内,已知其在600–1000°C的温度范围内沉淀。如热力学平衡相图所示(图1(a)),当冷却过程中温度达到867°C时,σ相开始在QN2109中沉淀。σ相可以通过多种机制形成。低焊接速度和高热输入导致冷却速度缓慢,从而导致QN2109长期暴露在σ相沉淀的敏感温度范围内。在凝固过程中,δ-铁素体可通过如下共晶反应转化为σ相和二次奥氏体(γ* *)。

二次奥氏体通常具有较低的铬含量,并且更容易发生脆性断裂。如第3.2.2节所述,PPT后在QN2109焊件的凹坑附近发现了δ-铁素体。此外,图7中的TEM观察揭示了σ相和δ-铁素体在凹坑内共存,而二次奥氏体的缺失表明它已经完全溶解。因此,共晶反应生成的二次奥氏体是qn 2109 FZ点蚀开始的原因。关于317 L,图8(b)示出了在位于BM的凹坑内检测到M23C6。观察到碳化铬的形成伴随着周围区域铬浓度的降低,表明317 L激光焊接点蚀的初始位置是M23C6的存在。

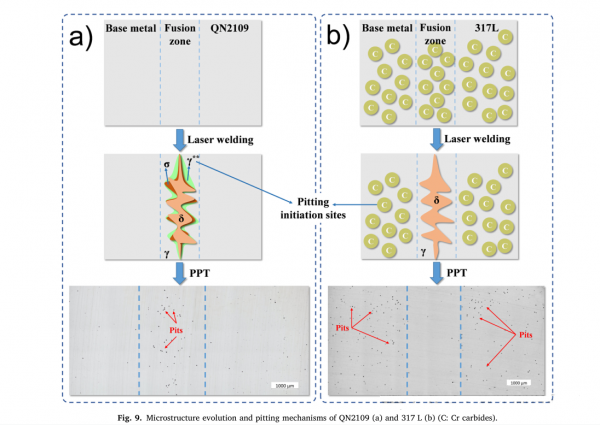

如图9所示,两种奥氏体不锈钢激光焊接后微观结构变化导致的点蚀机理解释如下。在QN2109的情况下,在液相凝固过程中形成δ-铁素体,随后发生共析反应,产生σ相和二次奥氏体。这反过来又增加了点蚀起始位点的数量(γ * *),最终导致QN2109焊接接头的整体抗点蚀性降低。相反,在317 L中,碳化铬均匀地分散在BM中。根据图1(c)中描绘的热力学平衡相图,在FZ中,Cr碳化物在高温下溶解到液相中。然而,由于激光焊接的高冷却速率和低热输入,Cr碳化物没有足够的时间沉淀。因此,FZ点蚀萌生位置的数量减少,从而减少了317 L焊接接头中的点蚀萌生,并提高了其抗点蚀性。

在实际应用中,QN2109的焊接要求严格控制冷却过程,以避免在灵敏度提高的温度范围内停留,并减少导致σ相的共晶反应的发生。同样,焊接317 L时的热输入应精确调节,以防止碳化物沉淀。或者,在焊接前对钢板进行固溶处理可以降低碳化物的浓度并提高焊接接头的抗点蚀性。

结论

本研究调查了奥氏体不锈钢QN2109和317 L激光焊接接头点蚀行为的差异。从点蚀萌生的角度揭示了不同的点蚀行为。得出以下结论:

(1)两种激光焊接都在FZ中保留了δ-铁素体,QN2109具有更高的含量,这是因为其在激光焊接后具有更高的Creq/Nieq比率。

(2)两种类型的焊缝都在FZ中表现出显著的元素偏析,镍富集在奥氏体中,铬和钼富集在铁素体中。由于不锈钢的元素组成和冷却速度不同,锰的偏析行为也不同。

(3)激光焊接导致QN2109的抗点蚀性降低,这主要归因于σ相沉淀和FZ中二次奥氏体的形成导致点蚀初始位点数量增加。

(4)317 L的耐点蚀性在激光焊接后经历了显著的增强,这归因于FZ中Cr碳化物的溶解,从而减少了潜在点蚀初始位点的数量。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们