本文探讨了增材制造铝合金过程中的各种缺陷,并研究了相关的方法。

摘要

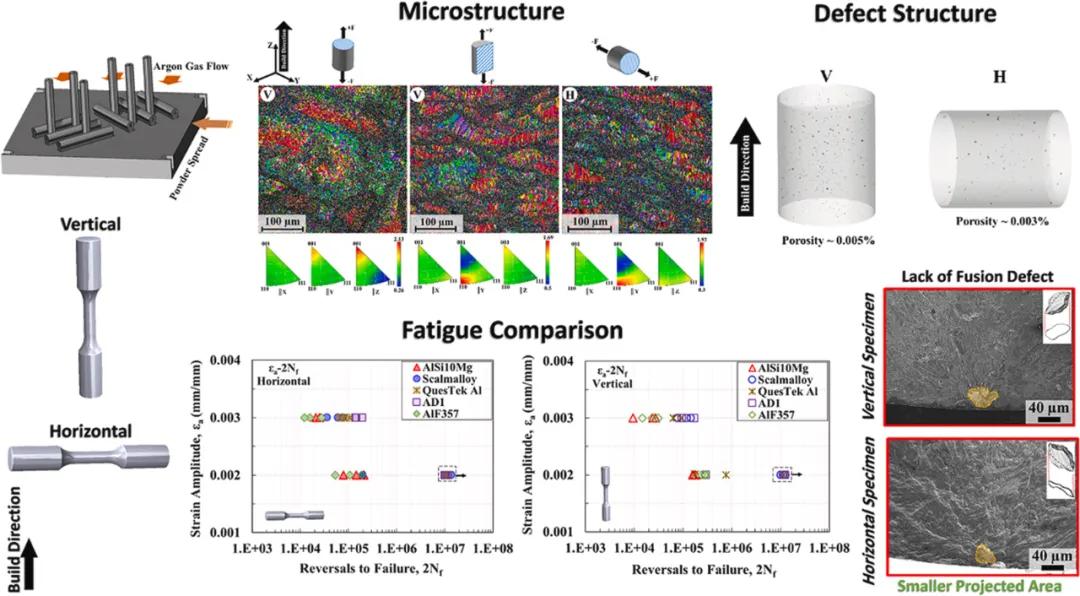

铝(Al)合金用于增材制造(AM)最近得到了显著的关注,特别是在航空航天行业。这导致引入了新的高强度铝合金,该合金与AM工艺更兼容。然而,在将这些新开发的铝合金用于安全关键承重应用之前,研究其结构完整性至关重要。本研究调查并比较了通过激光束粉末床熔合(LB-PBF)AM工艺制造的五种不同当代铝合金的微观结构、孔隙率和疲劳行为。

本研究用AlSi10Mg、Scalmalloy、QuesTek Al、AD1和AlF357制作垂直和水平构建的试样,以捕捉构建方向对这些合金结构完整性的任何影响。尽管垂直和水平试样的微观/缺陷结构存在差异,但未观察到AlSi10Mg、Scalmalloy和AD1合金的疲劳行为存在显著的构建方向依赖性。然而,AlF357和QuesTek Al在高周疲劳状态下表现出一些各向异性行为。在所研究的LB-PBF铝合金中,Scalmalloy和AD1具有最高的疲劳抗力,这归因于它们的超微细组织。

插图:图形摘要

1.介绍

增材制造(AM)正迅速成为一种战略技术,在国防、航空航天、汽车和生物医学等各个行业产生收入。这些行业可以从AM的巨大好处中获得价值,例如制造具有复杂几何形状的近净形状零件、缩短交付周期、因设计自由而减少部件重量、潜在成本降低以及环保生产。除了各种优势外,AM技术还面临许多挑战。AM工艺独特的热历史(即高冷却/凝固速率、热梯度等)通常会导致残余应力、微观结构各向异性、表面粗糙度,并导致体积缺陷(例如气孔和未熔合(LOF))的形成。

上图显示了光学应用中生长200mm晶体的模拟温度和应力分布。虽然温度分布看起来相当均匀,但热弹性应力分布显示了一个非常不同的画面,高应力集中在晶体边缘,接近固体/熔体界面。很明显,当超过临界应力水平时,这将是位错成核的有利位置。

尽管缺陷(如表面粗糙度、孔隙和LoF)对静态性能的影响可能最小,但这些缺陷会显著恶化AM零件的疲劳性能。最近的研究报告,缺陷是AM金属材料疲劳结果分散的来源。工艺诱发缺陷(即孔隙、LoF)的有害影响不限于AM材料的室温疲劳行为。在疲劳过程中,Bao等人报告的循环变形会导致微孔破裂。

目前已经进行了许多研究来研究各种AM金属材料的疲劳行为;这些工作的大部分集中在钛合金、不锈钢和镍超级合金上。近年来,铝合金通过AM工艺制造零件引起了广泛关注。铝合金以其高强度重量比、足够的淬透性、良好的耐腐蚀性和优异的焊接性而闻名,使其适合广泛应用,特别是在航空航天工业。然而,与其他材料相比,铝合金的AM更具挑战性;铝粉颗粒本身重量轻,流动性差,由于铝的亲水性而吸引水分,并且具有高导热性。此外,铝粉颗粒极易氧化,其低熔体粘度促进了气孔的形成。铝合金制造过程中的此类问题可能导致零件出现缺陷,从而影响其机械性能,尤其是疲劳性能。

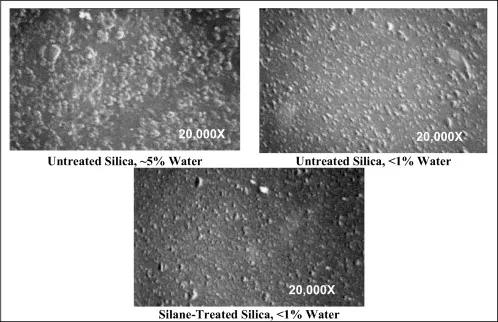

如图,由于“干”二氧化硅(少于1%的水)的主要变化包括粘度增加(增加50%),硬度降低和高应变模量增加。高粘度和低硬度的结合可能是水合二氧化硅所特有的,需要加以解释。在这种情况下,包含硅烷偶联效应(化合物C)和这三种化合物的扫描电子显微图提供了启示。

与锻造铝合金(如AA6061,A7075)相比,铝硅铸造合金(如AlSi10Mg)通常更容易通过AM进行加工。有相当多的论文介绍了影响AM AlSi10Mg疲劳性能的各种参数。Jian等人研究了粉末粒度对激光束粉末床熔融(LB-PBF)AlSi10Mg的高周疲劳(HCF)和超高周疲劳(VHCF)行为的影响。结果表明,在非热处理(NHT)条件下,使用较小的粉末颗粒可降低孔隙度,从而提高LB-PBF AlSi10Mg的疲劳强度。

Wu等人研究了体积缺陷尺寸和数量以及LoF缺陷相对于加载方向的方向对LB-PBF AlSi10Mg疲劳各向异性行为的影响。与加载方向垂直于构建方向的情况相比,当加载方向平行于构建方向时,报告的延性和疲劳强度较低。这归因于LoF缺陷在垂直于加载方向的平面上的投影面积大小,当加载方向平行于构建方向时,投影面积更大。

Maskery等人研究了热处理的效果,并报告了进行T6热处理(即,520◦固溶1h,水淬,然后160◦空冷时效6h)可提高LB-PBF AlSi10Mg的延展性和抗疲劳性。此外,Ngnekou等人发现,t6型热处理(即在540◦C下固溶8h,然后在160◦C风冷时效10h)提高了ma材料的抗疲劳性能。结果表明,LB-PBF AlSi10Mg的疲劳性能存在结构取向依赖性。

这与不同构建方向的缺陷特征(即尺寸、形状、频率等)以及应用T6型热处理后材料对缺陷存在的敏感性增加有关。LB-PBF AlSi10Mg的EOS数据表表明,T6型热处理可能不是该材料的最佳选择。传统的T6热处理对于某些砂型铸造铝合金(如AlSi7Mg0.6)来说具有挑战性,因为可能会形成起泡氢气孔。因此,EOS建议仅进行应力消除,而非T6热处理。

超声波检测(UT)技术在风电行业广泛应用于WT塔架和叶片的结构评估如图,超声波传播特性可以对检测到的缺陷的位置和类型进行估计,从而为确定涡轮主要部件的材料性能提供了可靠的方法。

文献中对AM-AlSi7Mg的疲劳行为也有有限的研究;Lesperance等人利用超声波检测研究了LB-PBF AlSi7Mg的VHCF行为,并将结果与铸造A356合金的结果进行了比较,并报告了类似的VHCF行为。另一种AM铝合金是A357,它是A356合金的改进版,具有更高的强度;虽然有一些关于LB-PBF A357的工艺优化和微观结构表征的研究,但文献中关于该合金疲劳性能的研究并不多。

在一项研究中,Bassoli等人研究了LB-PBF AlA357在NHT条件下的疲劳行为,并报告了与LB-PBF AlSi10Mg合金类似的疲劳行为。最近,ALP357合金(AlA357合金的无铍衍生物)也被引入AM社区。然而,本研究文献中没有关于疲劳的数据。

Scalmalloy由空中客车APWorks引入,是最近开发的AM用铝合金之一。该合金具有高屈服强度和极限抗拉强度,同时具有可接受的延展性,因为其独特的微观结构由纳米尺寸的晶粒和纳米尺寸的Al3(Sc,Zr)沉淀组成。文献中只有少数关于Scalmalloy疲劳行为的研究表明,LB-PBF Scalmalloy的疲劳性能优于LB-PBF AlSi10Mg。

Muhammad等人最近比较了LB-PBF AlSi10Mg、Scalmalloy和QuesTek Innovations LLC开发的一种新铝合金的疲劳性能。他们报告称,与其他铝合金相比,Scalmalloy具有更高的抗疲劳性,这归因于其更高的韧性(即高的抗拉强度和延展性)归因于其独特的纳米尺寸微观结构。

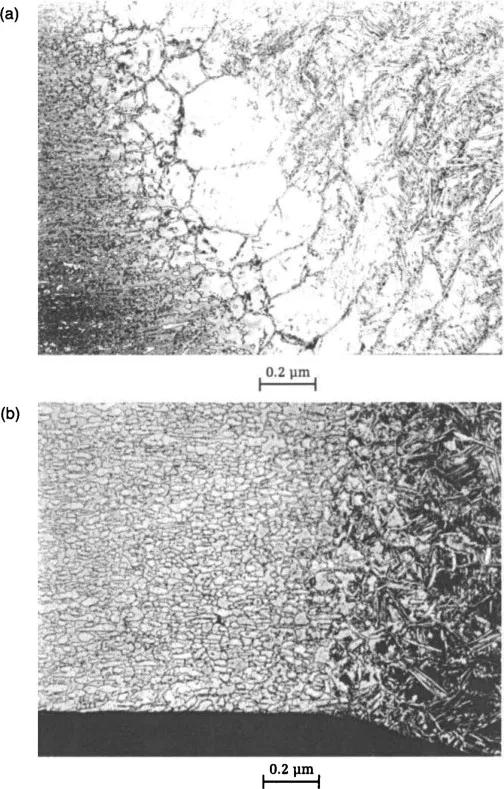

双相不锈钢热影响区组织比较。蚀刻:电解硫酸:(a)旧(低氮),× 63;(b)现代(高氮),× 100。焊接冶金在双相不锈钢的合金发展中起着关键作用。早期品系碳含量较高,易形成富铁氧体热影响区(HAZ)。尽管这些高碳水平导致了一些奥氏体的重组,但这也导致了碳化物的析出和抗晶间腐蚀(IGC)的损失。后期品系的碳含量较低,但高Cr/Ni比值增强了热影响区富铁素体组织,促进了晶粒的生长。

考虑到AM合金的不断发展,特别是Al合金具有不同的微观组织特征(如晶粒形态和尺寸、析出相等),根据美国制造商和ANSI增材制造标准化合作组织(AMSC)编制的AM标准化路线图,对其疲劳性能 mante进行研究,对于填补FMP1在“材料性能”方面的空白至关重要。根据这一目标,本研究旨在研究某些当代LB-PBF铝合金疲劳性能中的潜在各向异性,并将其与微观/缺陷结构(即微观结构和微观尺度上的缺陷结构)相关联。

由于存在体积缺陷,这些具有不同微观结构特征(即晶粒结构、沉淀等)且通常具有更好拉伸强度的合金可能具有或可能不具有更好的疲劳性能。此外,已经证明零件经历的热历史在不同的构建方向上是不同的,这可能导致由于缺陷类型、尺寸和总体的变化而导致机械行为的各向异性。因此,有必要对不同构造取向的LB-PBF Al试样进行数据生成和疲劳性能评价。

本文按以下顺序组织:第2节详细介绍了材料和方法。第3节介绍了试验结果,包括微观/缺陷结构分析和疲劳数据。第4节讨论了LB-PBF铝合金的疲劳行为,并将其与微观/缺陷结构相关联。最后,根据本研究中的实验观察得出一些结论,并在第5节中列出。

2.材料和方法

2.1. 铝合金

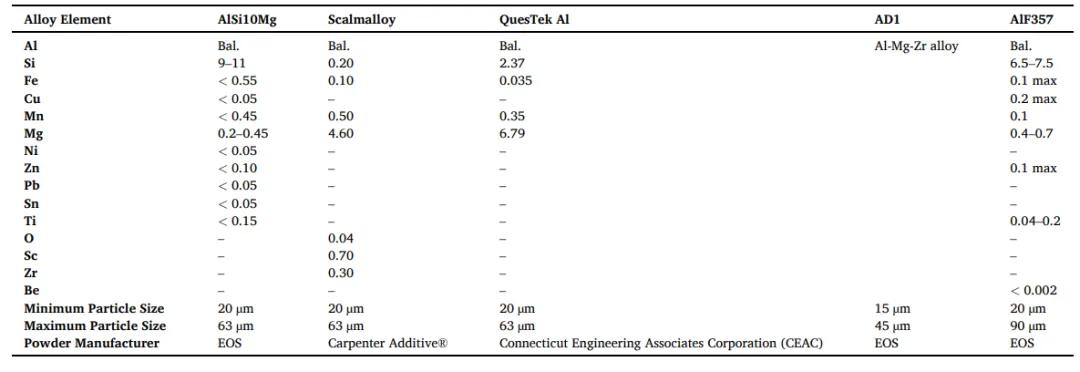

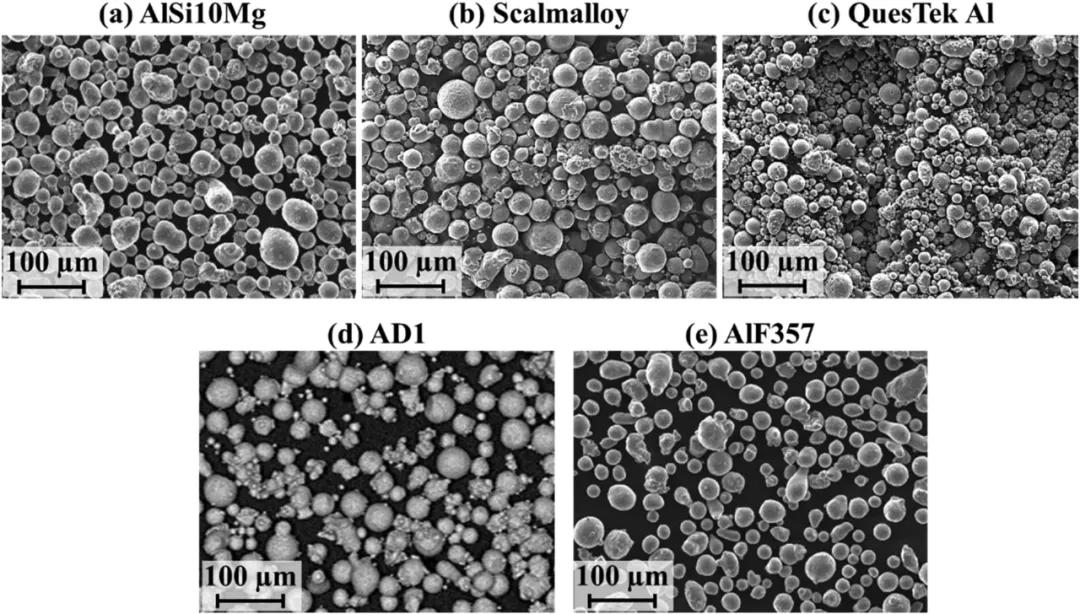

在本研究中,使用五种不同的预合金化气体雾化铝粉来制备试样;表1列出了每种合金的化学成分、粉末粒度范围和粉末制造商,粉末颗粒的扫描电子显微镜(SEM)图像如图1所示。但是,为保密起见,未列出AD1的详细化学成分;AD1是一种新开发的经热处理后具有高强度的Al-Mg-Zr合金。AlF357是AlA357和AlA356的一种不含铍的衍生物,其开发目的是避免环境和健康风险,与AlA357合金相比强度略有降低。据报道,QuesTek Al是一种高强度、高耐腐蚀、低成本的合金(因为它不含昂贵的合金元素)。

表1 本研究中使用的铝粉的化学成分由相应的粉末制造商报告。

图1 LB-PBF铝粉颗粒的SEM图像:(a) AlSi10Mg,(b) Scalmalloy, (c) QuesTek Al,(d) AD1, (e) AlF357。

2.2. 试样制作

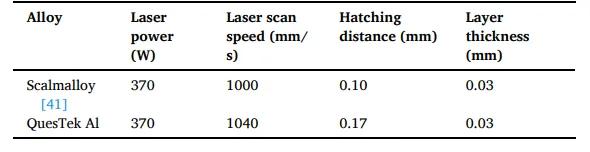

试样在氩气保护下通过LB-PBF工艺EOS M290制备。必须指出的是,EOS推荐的工艺参数用于AlSi10Mg、AD1和AlF357合金,而用于制造Scalmalloy和QuesTek Al的工艺参数不一定是最优化的。Scalmalloy使用的工艺参数根据进行了修改,QuesTek InnovationsLLC针对EOS M280建议了QuesTek Al的工艺参数,如表2所示。必须注意的是,为保密起见,未提供其他合金的详细默认EOS工艺参数。然而,所有合金都采用了类似的条带扫描策略。

表2 本研究中所研究的每种铝合金的LB-PBF工艺参数。

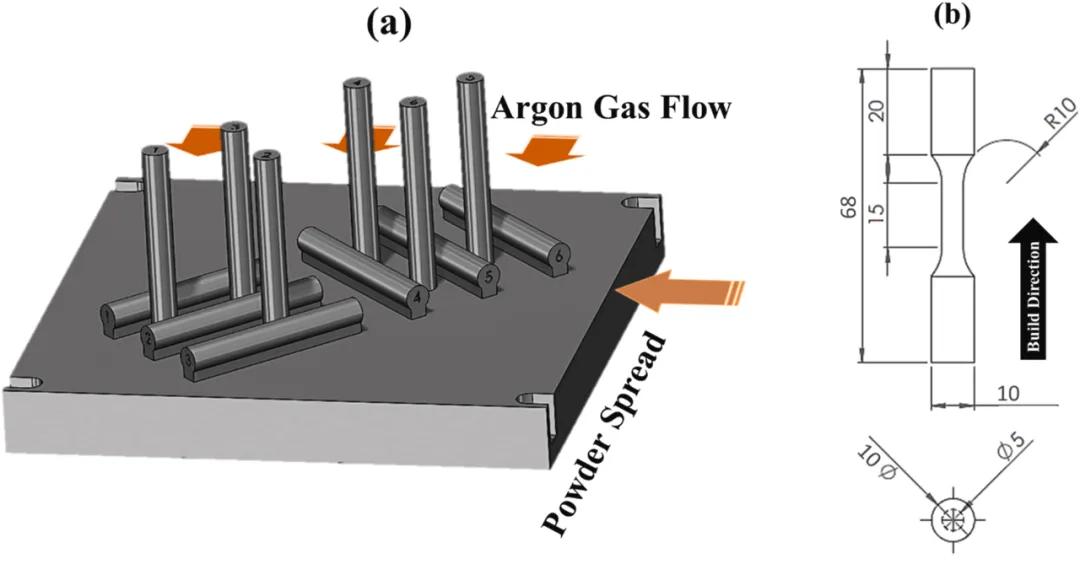

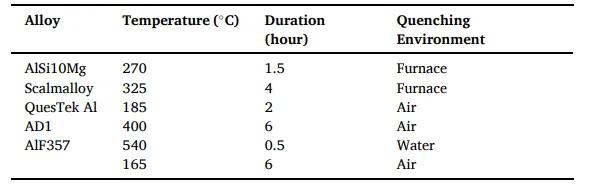

垂直试样直接沉积到构建板上,而水平试样则在支撑结构顶部制造。构建布局以及粉末扩散和氩气流动方向如图2(a)所示。所有试样在制造后均采用表3所列每种合金的推荐程序进行热处理。根据制造商的数据表,LB-PBF AlSi10Mg的热处理程序采用了AlF357,报告为这些合金的最佳热处理。QuesTek Innovations LLC.和EOS分别建议LB-PBF QuesTek Al和AD1的热处理程序。

图2 (a)结构布局图,以及(b)按照ASTM E606加工疲劳试样后的最终几何图形图(注意,尺寸为' mm ',所示的结构方向对应于垂直试样)。

表3 LB-PBF Al试样后处理采用的热处理工艺。采用了AlSi10Mg、Scalmalloy和QuesTek铝合金的热处理工艺,采用AlF357的热处理工艺,EOS提出了AD1的热处理工艺。

对于Scalmalloy合金,应用的热处理程序已被报告为该合金的最佳热处理,从而产生最高的抗拉强度和可接受的延展性。热处理LB-PBF铝合金的拉伸性能采用文献中的两种构建方向(即垂直和水平),并在表4中列出。

表4 LB-PBF Al合金的拉伸性能参考文献,热处理工艺如表3所示。请注意,AD1的属性已由EOS提供。

LB-PBF AlSi10Mg、Scalmalloy和QuesTek Al的热处理温度均低于其溶质电离温度(即450–575摄氏度)。然而,AlF357合金经历了T6两阶段热处理,包括溶质化和时效程序。在将试样从预制板上取下之前进行热处理,以避免在切割过程中由于残余应力而变形。采用热电偶控制的箱式炉在氩气气氛下进行热处理,将构建板从室温加热到目标温度,以避免氧化。热处理后,将试样从成型板上切割下来,并按照ASTM E606[43]的要求,进一步加工成圆柱形试样的最终几何形状,以进行疲劳试验,如图2(b)所示。

2.3. 微缺陷结构表征

通过电子背散射衍射(EBSD)分析,在平行和垂直于构建方向的平面上对LB-PBF铝合金的微观结构进行了表征。在进行EBSD分析之前,对试样进行切割、研磨和抛光。使用蔡司550横梁FIB/SEM和牛津EBSD检测器进行EBSD分析。扫描采用1200倍放大时的步长为µm,使用Oxford的AzTecCrystal软件对数据进行后处理。使用蔡司XRIDIA 620系统进行X射线CT扫描,以可视化制造零件内的体积缺陷。扫描是在6.5mm长度的机器疲劳试样的量规部分的中间进行的。

2.4. 疲劳试验和断口分析

单轴完全反转(Rε=εmin/εmax=−1)应变控制疲劳试验是根据ASTM E606标准,使用MTS landmark伺服液压试验机进行的,该试验机具有100千牛称重传感器。对两种不同的应变振幅水平0.002进行疲劳试验毫米/毫米和0.003毫米/毫米。为了控制试验并测量应变计部分的应变,在两个涂有丙烯酸涂层的位置将MTS机械伸长计连接到应变计部分,以避免伸长计叶片的任何滑动和划痕。为确保结果的确定性,在每种材料的每个应变振幅水平上进行了三次试验。为了研究失效机理,对所选试样的断裂面进行了断口分析。在进行断口分析之前,对断口表面进行了超声波处理和清洁。

3.实验结果

本节介绍了所研究LB-PBF铝合金微观/缺陷结构和疲劳行为的实验观察结果。通过断口分析研究了这些合金的疲劳失效机理。第4节进一步讨论了这些铝合金的结构-性能关系。

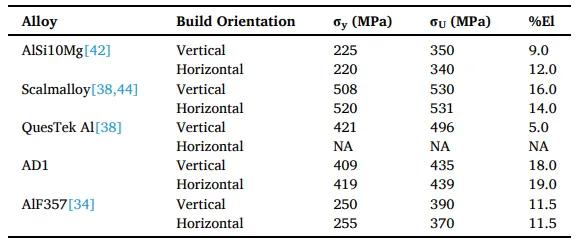

3.1. LB-PBF铝合金的显微组织

热处理垂直和水平LB-PBF铝试样的微观结构表征结果如图3所示。该图中的示意图显示了垂直和水平试样微观结构特征所在的平面。此处给出的XYZ坐标基于中建议的坐标;构建方向也由平行于Z轴的黑色箭头显示。逆极点图(IPF)贴图显示在XY平面(即垂直于构建方向)和XZ平面(即平行于构建方向)上。

图3 垂直和水平LB-PBF Al试样的显微组织以及(a) AlSi10Mg, (b) Scalmalloy, (c) QuesTek Al, (d) AD1, (e) AlF357的IPF组。

垂直试样的微观结构显示在XY和XZ平面上,而水平试样的微观结构仅显示在XZ平面上;由于圆形横截面,将试样从构建平台上移除后,不容易找到水平试样的精确XY平面(即垂直于构建方向)。平行于X、Y和Z轴的IPF组显示在相应的贴图下方,以捕捉晶粒沿不同方向的结晶取向。

不同构建方向的示意图中也显示了加载方向。必须注意,垂直试样的加载方向平行于Z轴(即平行于IPF图所示晶粒的结晶方向),而水平试样的加载方向平行于Y轴(即垂直于IPF图所示晶粒的结晶方向)。因此,为了将加载方向与晶粒的晶体取向相关联,应分析垂直试样平行于Z轴的IPF和水平试样平行于Y轴的IPF。

3.1.1. 颗粒结构

对于所有LB-PBF铝合金,即使在进行热处理后,也可以观察到AM工艺诱发的典型晶粒结构,即柱状晶粒和主要围绕熔池边界的等轴晶粒(见图3)。发现垂直和水平LB-PBF铝试样在XZ平面(即平行于构建方向)上的晶粒结构非常相似。

同样,XY平面上的晶粒结构(参见图3中的第一列)预计在垂直和水平试样中类似,包括在XZ平面上看到的柱状晶粒的等轴视图。LB-PBF AlSi10Mg(见图3(a))的晶粒结构与QuesTek Al(见图3(c))和AlF357(见图3(e))合金的晶粒结构相似,主要包括拉长的柱状晶粒以及XZ平面上熔体池边界周围的等轴晶粒和XY平面上的等轴晶粒。

可以看出,与其他合金相比,Scalmalloy(图3(b))和AD1(图3(d))具有超细晶粒结构,包括超细/纳米尺寸的等轴晶粒以及更细化的柱状晶粒。然而,LB-PBF AD1合金微观结构中的等轴晶粒(图3(d))不限于熔池边界周围的区域,这是Scalmalloy的情况。此外,AD1中的柱状晶粒似乎比Scalmalloy中的柱状晶粒更细。这可能是由于Scalmalloy和AD1的化学成分不同,以及用于制造这些合金的工艺参数不同。

值得注意的是,Scalmalloy和AD1微观结构中的黑色区域(分别为图3(b)和(d))归因于熔体池周围具有纳米尺寸晶粒的区域,其无法用EBSD扫描所用的步长来表征。LB-PBF Scalmalloy和AD1(Al-Mg-Zr合金)中的超细/纳米尺寸等轴晶粒是由于存在一致的纳米尺寸Al3Sc和Al3Zr沉淀物形成的,这些沉淀物作为晶粒生长抑制剂以及异质晶粒形核位置。

使用EBSD进行粒度分析,结果如图4所示。可以看出,垂直和水平试样之间的粒度没有差异(标准偏差误差条也重叠)。LB-PBFScalmalloy和AD1试样具有几乎相同的平均晶粒尺寸(注意,纳米尺寸晶粒,图3中IPF图中的黑色区域不包括在内),与其他合金相比,其更细。LB-PBF AlSi10Mg、QuesTek Al和AlF357的晶粒尺寸几乎相似。

图4 垂直和水平LB-PBF Al试样的平均晶粒尺寸。标准偏差误差棒也包括在内。

3.1.2. 晶粒的晶体学取向

总的来说<001> 是立方结构材料(即面心立方(FCC)和体心立方(BCC))中的首选晶粒生长方向,也是大多数AM材料在非热处理(NHT)条件下的著名晶粒取向之一。这主要是由于高冷却速率和朝向构建平台的传导热传递导致外延晶粒生长。

LB-PBF铝合金晶粒的结晶取向平行于构建方向,可从图3中的IPF//Z轴观察到。可以看出,AlSi10Mg(图3(a)中的垂直和水平)和Scalmalloy(图3(b)中的垂直和水平)具有<001> 首选晶粒取向,而QuesTekAl(图3(c)中的垂直和水平)和AD1(图3(d)中的垂直和水平)中的晶粒几乎是随机取向的。对于AlF357合金(图3(e)),垂直试样的<001>-定向晶粒,而水平试样几乎具有随机定向晶粒,且纹理较弱(即垂直试样的强度为2.57,而水平试样的强度为1.8)。

必须注意的是,对AlSi10Mg、Scalmalloy、QuesTek Al和AD1进行的热处理低于溶质化温度,被视为应力消除热处理,预计不会改变晶粒的晶体结构。因此,晶粒的晶体取向仍然是从制造过程中继承的。然而,据报道,高热量输入,换句话说,较低的冷却/凝固速率,可能会在制造过程中改变晶粒的晶体取向。然而,对于AlF357合金,晶粒的晶体取向和织构强度可能受到所采用的热处理程序的影响(即,先溶解,然后时效)。

3.2. LB-PBF铝合金的缺陷结构

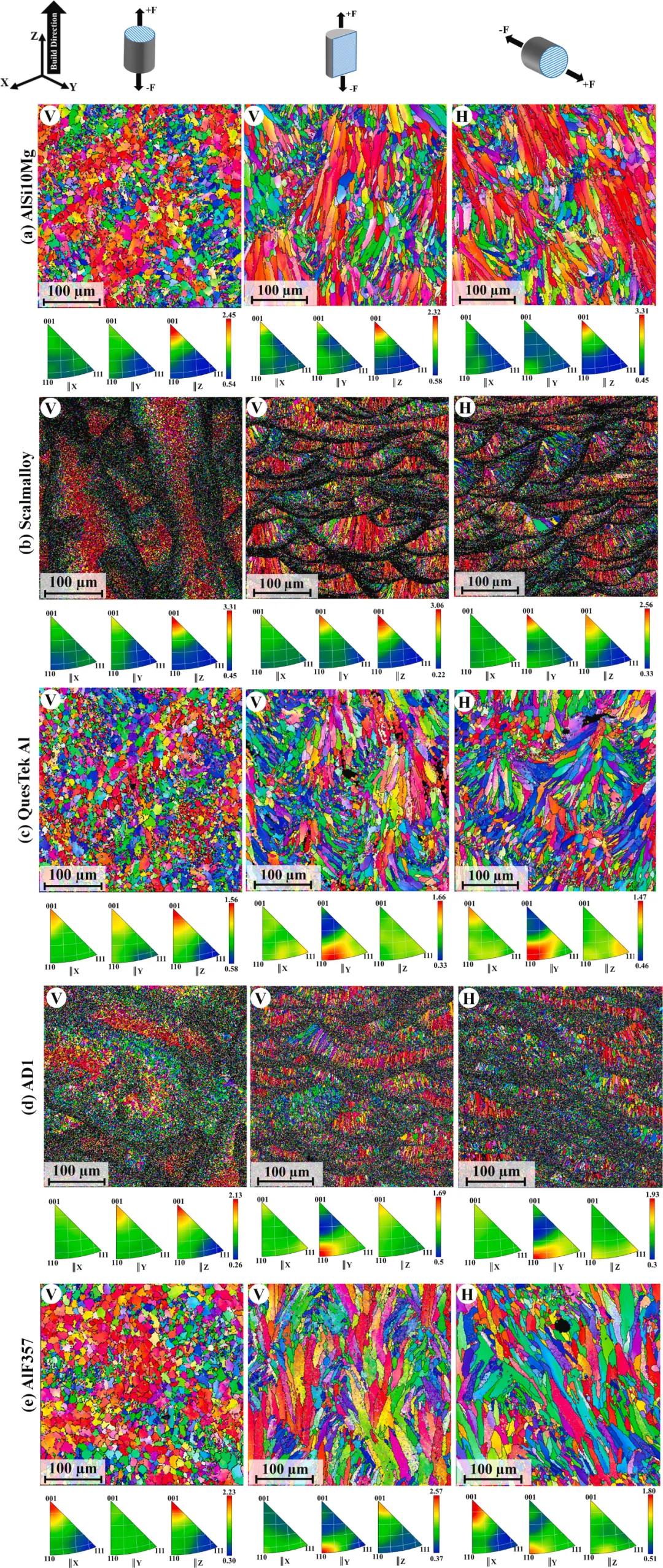

图5显示了垂直和水平LB-PBF铝试样计量截面中6.5 mm长X 5 mm直径体积的X射线CT扫描结果和缺陷密度(即缺陷的累积体积百分比)。从图5可以看出,与垂直试样相比,AlSi10Mg、Scalmalloy、QuesTek Al和AlF357合金的水平试样具有更高水平的体积缺陷。这可能归因于垂直和水平试样经历的热历史变化。

图5 X射线CT结果来自疲劳试样的尺寸截面上6.5 mm长X 5mm直径的体积,显示垂直和水平LB-PBF Al试样的孔隙率:(a) AlSi10Mg, (b) Scalmalloy, (c) QuesTek Al, (d) AD1, (e) AlF357。统计结果见(f)。

然而,垂直和水平Scalmalloy和AD1试样的缺陷密度变化较小;这可归因于这些合金的热性能(例如,热扩散率、热导率)。据报道,与Al-Si合金系统相比,Al-Mg-Zr合金具有较低的热扩散率,因此导热系数约低约30%。这种较低的热导率可能是垂直方向和水平方向之间的缺陷密度变化比其他合金小的原因(见图5)。

对于Scalmalloy也报告了类似的相对较低的导热系数(比Al-Si合金低约30%)。然而,必须考虑的是,用于制造Scalmalloy的工艺参数不一定是最优化的,这导致这些试样中的孔隙率较高。同时,与AlSi10MgQuesTek Al和AlF357相比,垂直和水平Scalmalloy试样之间的缺陷密度变化较小。

根据图5(f)所示的结果,AlSi10Mg和AD1合金最有可能具有最佳工艺参数,因为与其他铝合金相比,它们的缺陷密度要小得多。虽然使用了优化的工艺参数,但在AlF357中观察到高缺陷密度,这可能是由于其高导热性。此外,通过进行T6热处理,AlF357中的孔隙率可能已增加。

Devanti等人报告了LB-PBF AlA357合金经过T6热处理后体积缺陷的形成甚至扩大,该合金与AlF357非常相似。必须注意的是,QuesTek Al试样中的高缺陷密度归因于这样一个事实,即用于该合金的工艺参数不一定是最优化的。然而,Muhammad等人报告了LB-PBF QuesTek al和Scalmalloy的可接受疲劳行为,其制造工艺参数与本研究中使用的工艺参数类似。

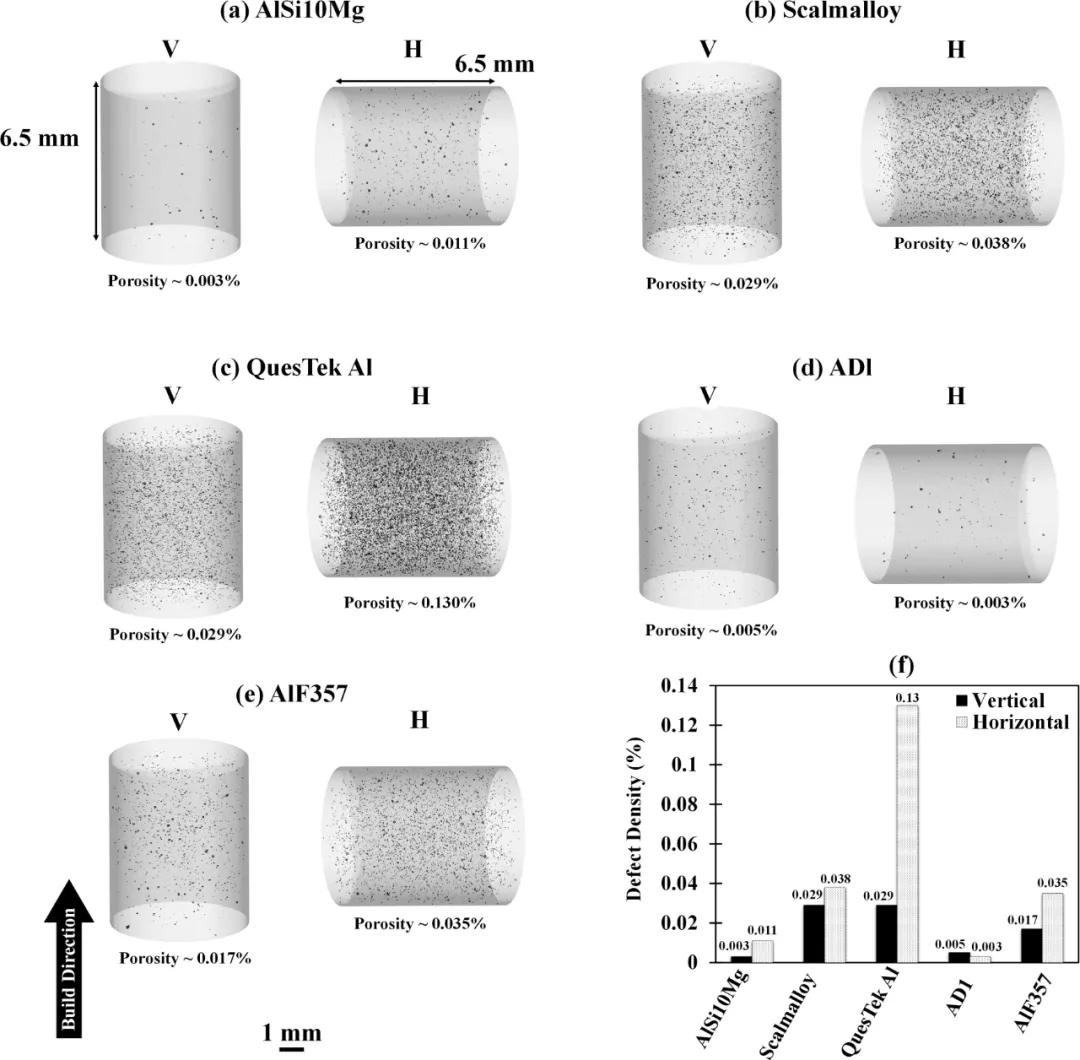

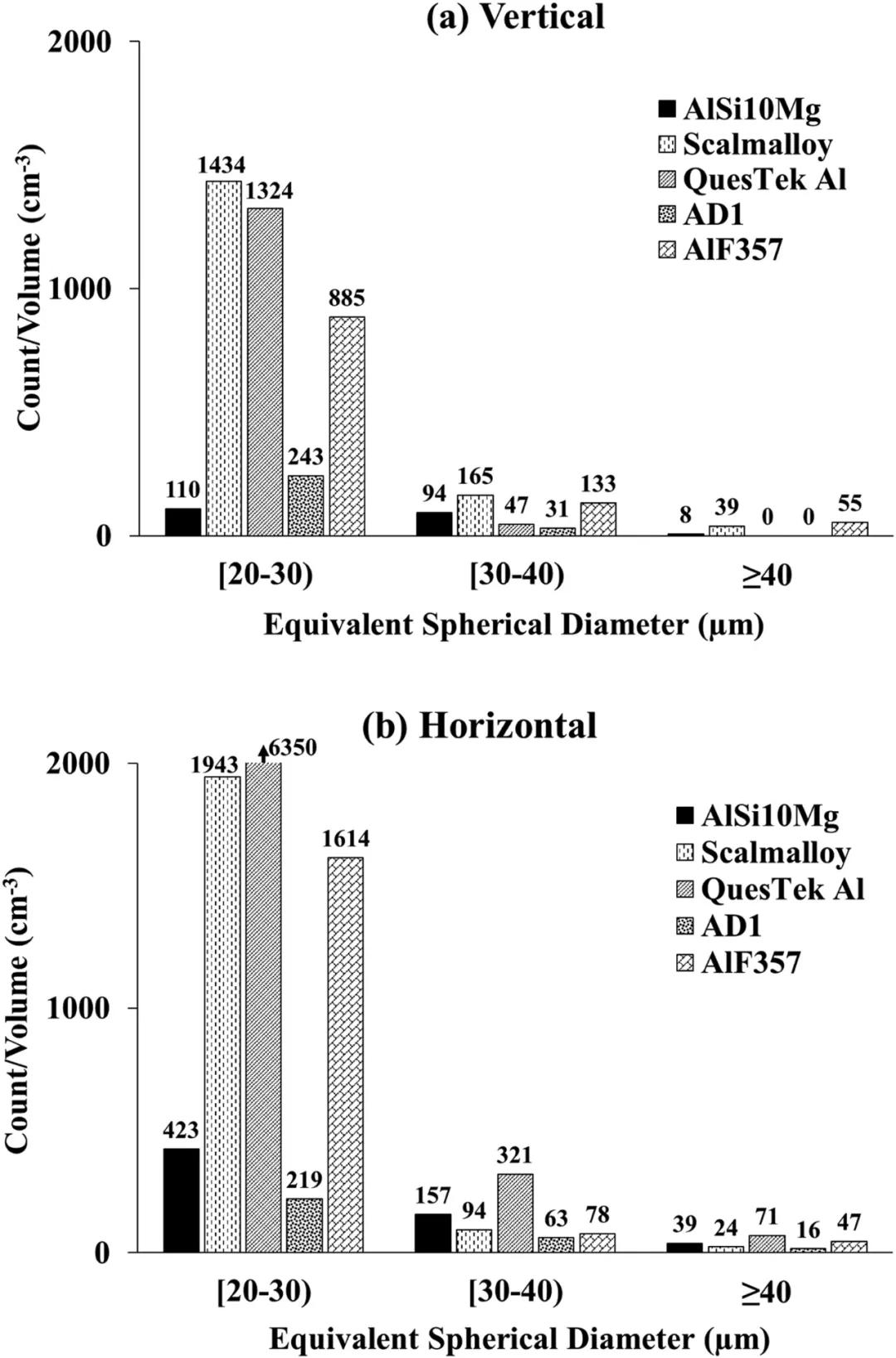

垂直和水平LB-PBF铝试样的体积缺陷尺寸分布如图6所示。体积缺陷通过总扫描体积进行归一化。值得一提的是,在本研究中扫描的所有LB-PBF铝试样中均观察到气体滞留孔和LoF缺陷。然而,为了简单和比较,在本研究中,对于气体截留孔隙或LOF,缺陷的等效球形体积的直径被视为体积缺陷的大小。

图6 (a)垂直和(b)水平LB-PBF Al试样的体积缺陷尺寸分布。

可以看到,在所有的铝合金中,大多数缺陷的尺寸范围为[20−30)µm(注意,本研究中没有考虑小于20µm的缺陷),特别是Scalmalloy、QuesTek Al和ALF357。然而,疲劳裂纹倾向于从较大的缺陷开始。从图6(a)可以看出,垂直试样中Scalmalloy和AlF357的缺陷大于40µm,而扫描的QuesTek和AD1试样没有任何大于40µm的缺陷。

AlSi10Mg、Scalmalloy、QuesTek Al、AD1和AlF357扫描试样的最大缺陷尺寸分别为41、49、36、35、58µm。对于图6(b)所示的水平试样,虽然所有扫描试样均存在大于40µm的缺陷,但QuesTek Al和AlF357的缺陷较大。AlSi10Mg、Scal malloy、QuesTek Al、AD1和AlF357水平扫描试样的最大缺陷尺寸分别为46、51、47、47、49µm。

3.3.循环变形和疲劳行为

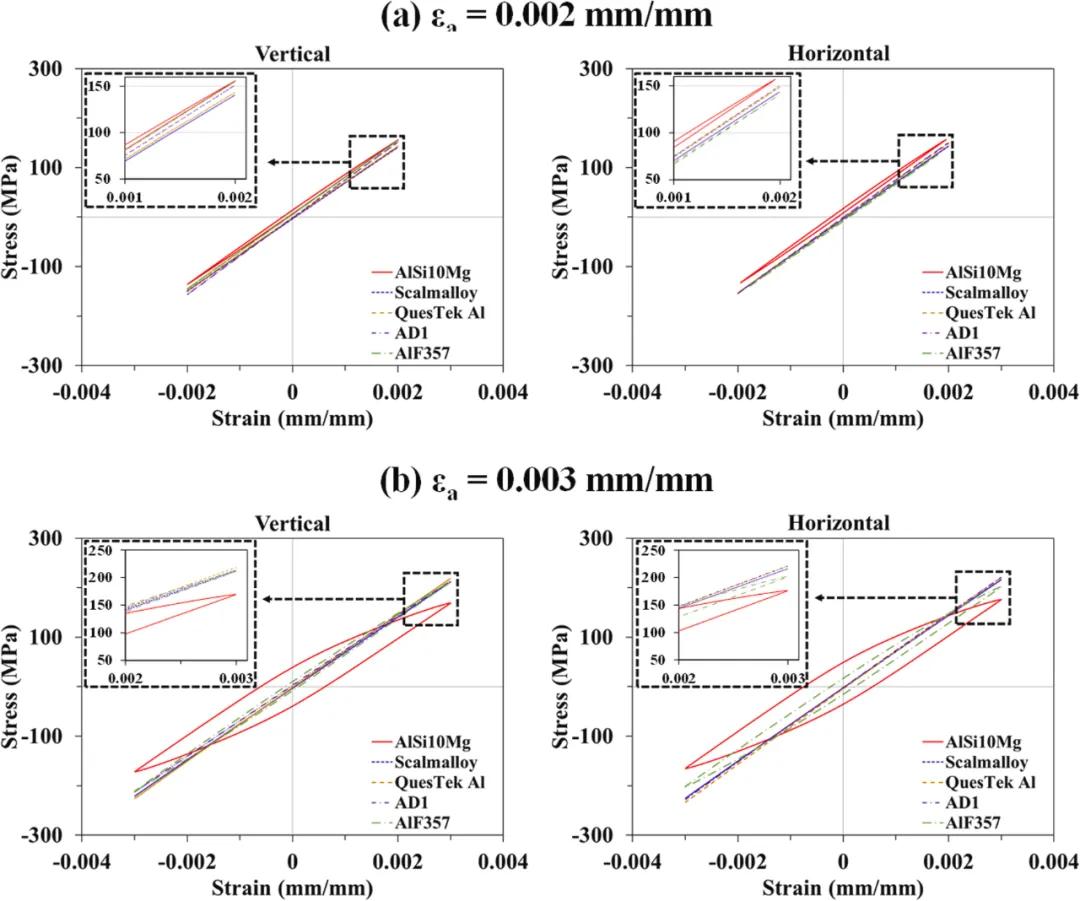

图7显示了从LB-PBF铝合金的单轴完全反向应变控制疲劳试验中获得的稳定应力-应变迟滞回线。在0.002下进行的试验的迟滞回线毫米/毫米和0.003垂直和水平构建方向分别显示了mm/mm应变振幅。对于0.002下的疲劳试验mm/mm应变幅度(见图7(a)),除AlSi10Mg外,所有LB-PBF铝合金在垂直和水平构建方向上均表现出弹性行为。

图7 在(a) 0.002 mm/mm应变幅值和(b) 0.003 mm/mm应变幅值下,完全反向应变控制的LB-PBF Al试样恒幅疲劳试验的稳定滞回线。

这是因为0.002处的应力响应mm/mm应变振幅远低于表4中列出Scalmalloy、QuesTek Al、AD1和AlF357的屈服强度。然而,AlSi10Mg在该应变振幅水平下的应力响应(即0.002mm/mm)接近其屈服强度(见表4),导致轻微塑性变形。

对于0.003下的疲劳试验mm/mm应变幅度(见图7(b))、LB-PBF Scalmalloy、QuesTek Al和AD1表现出弹性行为,而AlSi10Mg和AlF357合金表现出塑性变形。可以看出,AlSi10Mg的塑性变形量高于AlF357。此外,与垂直试样相比,水平试样中AlSi10Mg和AlF357的塑性变形略高。这可归因于垂直和水平试样中晶粒相对于加载方向的结晶取向。

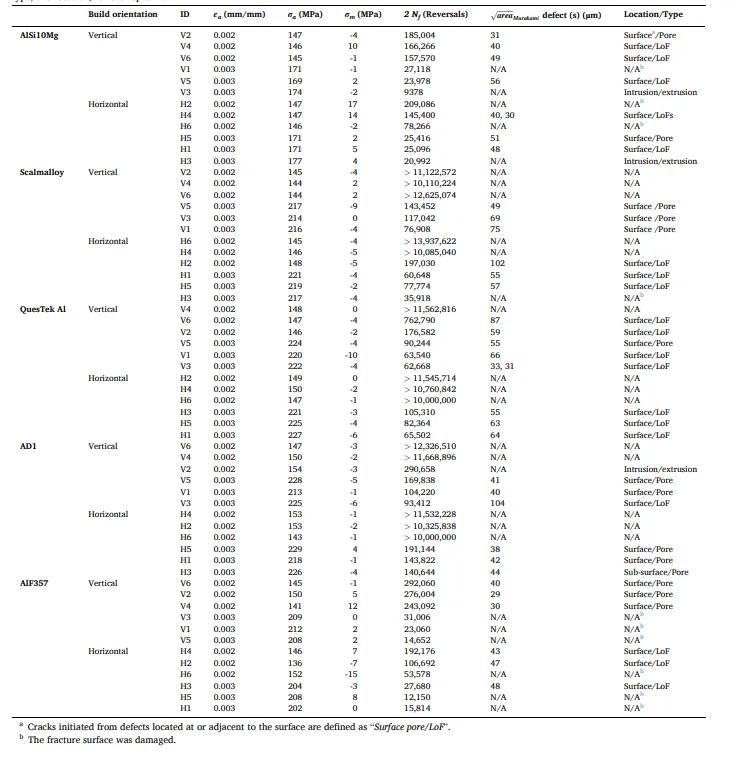

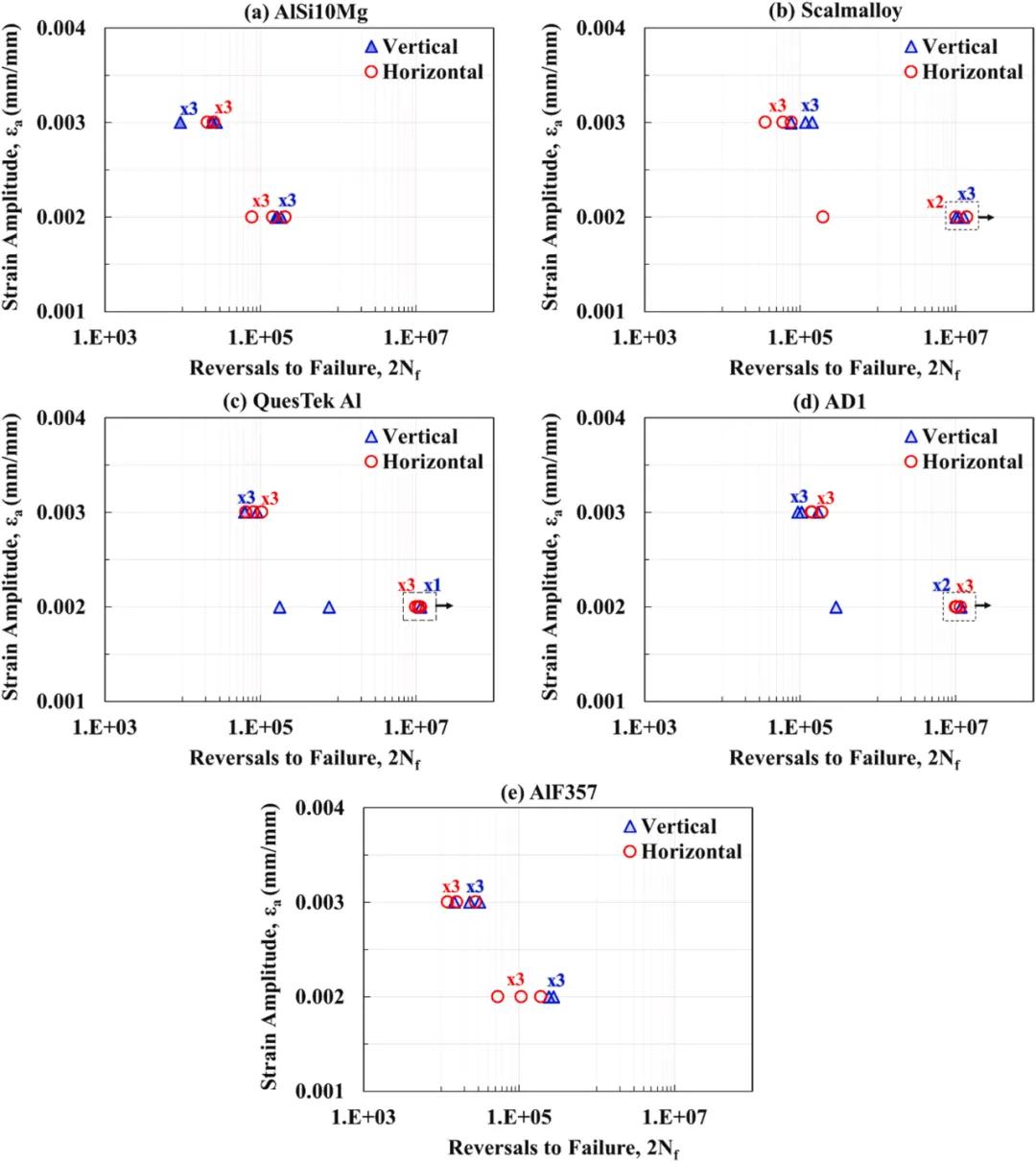

表5列出了不同构建方向的LB-PBF铝合金的疲劳结果,图8绘制了每个合金在垂直和水平构建方向的应变-寿命疲劳数据。可以看出,LB-PBF AlSi10Mg(图8(a))和AlF357(图8(e))的垂直和水平试样之间的疲劳性能变化不大。对于高强度合金(见表4);i、 例如,Scalmalloy、QuesTek Al和AD1,虽然在较高应变幅度下没有太大变化,但在较低应变幅度0.002下,疲劳寿命存在一些分散性毫米/毫米(见图8(b)-(d))。

表5 本研究获得的LB-PBF Al合金单轴全反向应变控制疲劳数据,以及每个试件的裂纹引发缺陷的信息(即尺寸、类型和位置)。

图8垂直和水平LB-PBF Al试样的应变寿命疲劳比较:(a) AlSi10Mg, (b) Scalmalloy, (c) QuesTek Al, (d) AD1, (e) AlF357。

可以看出,在0.002 mm/mm应变幅值下,AlSi10Mg(图8(a))和AlF357(图8(e))的垂直和水平试件均未出现107次反转(在本研究中视为跳变)。当应变幅值为0.002mm/mm时,垂向试样的疲劳寿命较短;3个垂直试样中有2个未达到跳动,而3个水平QuesTek Al试样的逆转次数均超过107次。

对于Scalmalloy(图8(b))、一个水平试样和AD1(图8(d)),一个垂直试样在107次反转前失效,而其他所有垂直和水平试样在0.002 mm/mm应变幅值时均达到跳动。LB-PBF Scalmalloy、quest stek Al和AD1合金疲劳寿命的分散可能是由于其相对较高的强度使其在循环载荷下更容易受到缺陷的影响。

来源:microstructure, porosity, and fatigue behavior,Additive Manufacturing,doi.org/10.1016/j.addma.2021.102292

参考文献:X. Zhang, E. Liang,metal additive manufacturing in aircraft: current application, opportunities and challenges,IOP Conf. Ser.: Mater. Sci. Eng., 493 (2019), Article 012032

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们