在如今的先进封装领域,互连器件(重布线层[RDL]、铜凸等)日益复杂,加上堆叠式3D(和2.5D)封装结构所用晶圆越来越薄,诸多挑战也随之涌现。激光工具可以克服这些众多挑战。

先进封装面临的挑战

2.5D封装的一个典型例子是将不同作用的运算芯片和通信芯片整合在一起,即系统级封装(SiP)。SiP封装使用高密度中介层或嵌入式多裸片互连桥接(EMIB,英特尔版本)技术将多种异构芯片相互连接。而3D封装则是将两个(或更多)减薄芯片依次叠加在同一模塑封装中,例如集成几个存储芯片或者集成一个逻辑芯片与一个存储芯片。

每种先进封装方式有不同的封装类型。例如,扇出型封装分为三种类型:chipfirst/facedown、chipfirst/faceup,chiplast或者RDLfirst。但是,以上三种封装技术都必须采用密集的高分辨率互连层(通常采用超薄晶圆)方能最大限度地提高速度和功能。本文主要探讨的是如何利用准分子激光器构建这些互连层。准分子激光器是一种波长在紫外波段的脉冲气体激光器,广泛用于智能显示面板制造以及前端光刻工艺。

双大马士革工艺–RDL和微通孔

在FOWLP和3D等封装工艺中,互连层通常使用双大马士革工艺制造。该电路由导线和通孔构成:表面沟槽和通孔通过种晶种层溅射以及电镀来实现导电。尽管传统的曝光技术在当前10×10µm(宽度×间距)的分辨率下仍然可用,但面对3×3µm或1.5×1.5µm的分辨率时就有点力不从心了。

使用曝光技术时,可用的光刻胶种类有限。而且,这些材料的物理性能通常不够理想,从而会产生压缩应力和基板弯曲等问题。此外,沟槽和微孔必须通过两个单独的曝光步骤构建。聚合物和抗蚀剂固化后,由于材料的回流和收缩(包括通孔的扩口和尺寸变形),微米级的形变随之产生。因此,在光刻工艺中,通孔的焊盘通常都比沟槽尺寸大一些,以保证通孔和沟槽图案相配合。但是,这会增加平均线尺寸并牺牲可用面积。

光刻技术需要对光刻胶材料进行曝光处理,而强大的准分子激光器所产生的脉冲可以直接去除材料。此外,准分子激光器产生的紫外光(波长为193nm,248nm或308nm),所带来的高能光子可以直接破坏聚合物和其他材料中的原子键,不产生周围热效应的一一种相对冷处理的方式将材料气化。

为了实现RDL布线,准分子激光器发出的矩形光束需要进行整形,整形后的光通过铝制掩模版,然后通过透镜投射到RDL表面。

采用准分子激光器的优点主要有如下。首先,聚合物层通过激光器的方式在成图案前固化,而不是光刻后。因此,该图案具有很高的保真度,不存在收缩或变形等情况。此外,准分子激光器可以在不干扰晶圆或光学校准的情况下同时创建通孔和沟槽。这样可以确保完美图案,并且无需使用焊盘或造成过大的通孔,最大程度地减少了浪费的面积。另外,准分子工艺为在溅射铜晶层之前溅射阻挡层(例如,TiNTi或TaNTa)创造了机会。该阻挡层能够排除铜迁移到聚合物中的可能性。

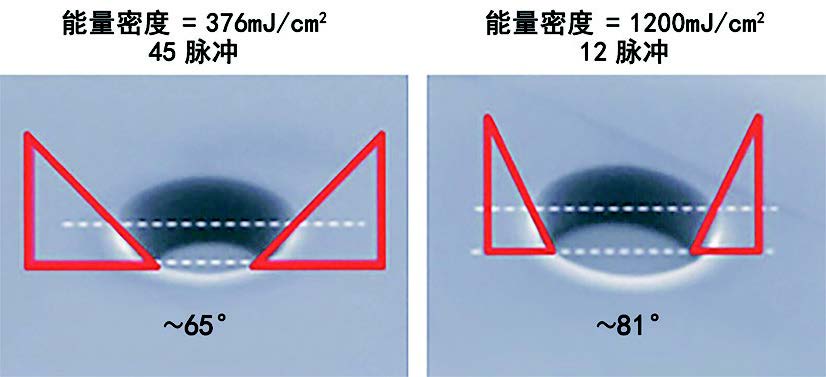

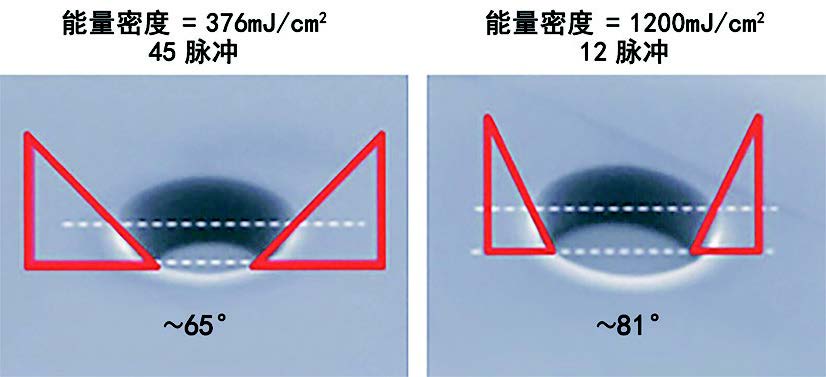

准分子工艺还可以对通孔的所有尺寸(包括长宽比和锥度)进行有效的控制。通孔的入口直径由掩模和投射光路决定。但是任何激光钻孔都有锥度。通过控制通量(每单位面积的脉冲能量),我们可以直接控制锥角–请见图1。

速度和产量如何?对于不同的聚合物,每次脉冲去除的材料深度相似,并且主要取决于通量。反过来,这会随着激光脉冲能量和聚合物表面上掩模投影尺寸而变化。对于相对较低通量,100mJ/cm2,蚀刻速率约为50nm/脉冲。高功率准分子可以达到1200mJ/cm2时,速率可以高达1000nm/脉冲。而且,由于蚀刻速率与给定区域中的通孔数量无关,因此,随着通孔密度的增加,每分钟可钻出的通孔数量实际上会增加。

此工艺的另一个优点是,通孔和RDL图案可一步完成,或可以是先通孔/后沟槽(RDL),或者先RDL/后通孔。后一种模式通常是先进封装的首选,因为它可以更好地控制通孔轮廓及其底部尺寸。

此方法还可以使用不同的电镀选项。通孔和沟槽可以用铜覆盖,后续进行化学/机械抛光(CMP)以将其减薄到所需的高度。另外,也可以使用自下而上的填充方式。该方法无需使用CMP,从而降低了总体工艺成本。

去除晶种层

在使用CMP的情况下,CMP可以去除晶种层上的负载,然后通过另一个准分子激光进程去除晶种层。实际上,准分子烧蚀通常也是去除晶种层的理想之选,例如,UBM(球下金属层)或铜凸(3D封装中的重要互连器件)。这是因为准分子激光烧蚀通过散裂过程有效地去除了较薄的晶种层,留下了较厚的未受影响的(电镀的)金属。相比之下,传统的用湿法蚀刻工艺在去除晶种层时,凸点和铜柱会出现钻蚀现象,导致最新封装所需的高空间分辨率(小于10µm)线条过窄而不能接受。例如,据记录显示,小于5µm范围内的铜柱出现钻蚀现象后,机械特性变得异常脆弱,以至降低键合良率。

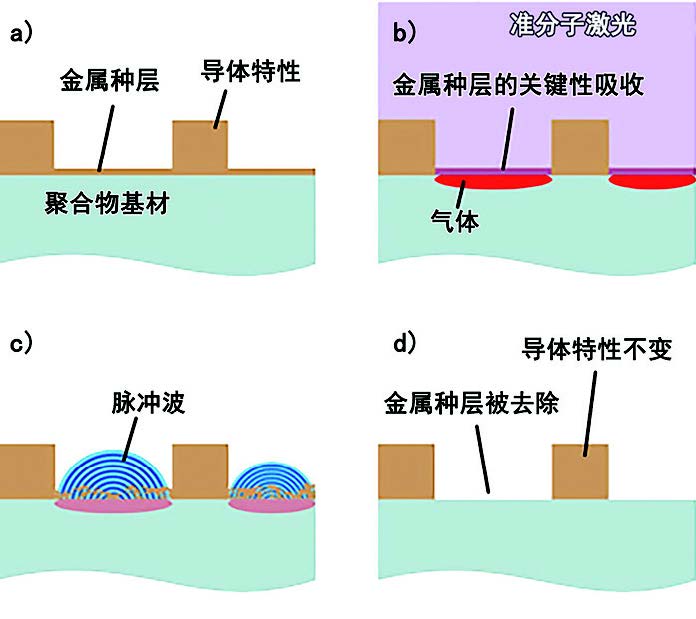

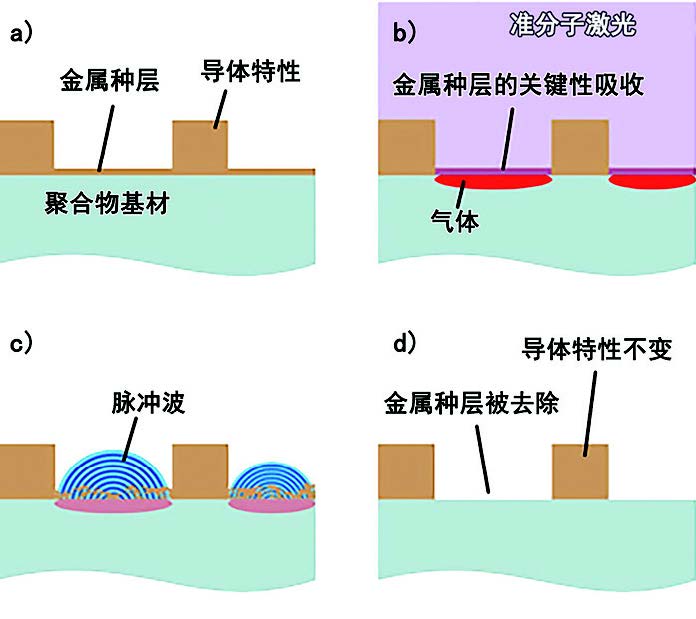

在散裂中(图2),大多数准分子光束穿过超薄晶种层。聚合物对紫外线有很强的吸收率,导致所有光束能量都会被吸收到聚合物的前几个原子层中,从而使其完全蒸发掉但是,膨胀的蒸汽会逐渐聚集在机械强度较弱的晶种层下,然后一次释放。重要的是,不需要掩膜或光学对准,因为厚金属导体、铜柱等即使吸收了脉冲能量该脉冲能量便可通过金属无害地散发,且不会以任何方式触及或影响基板。

因为激光散裂是单脉冲工艺,所以它的效率很高。根据激光功率的不同,一个300mm图形基板可以在10s内完成加工。此外,由于大多数激光以接近法线入射的方式到达目标,因此没有阴影效应,而且也不会出现湿法蚀刻工艺中产生的钻蚀现象。

总结

与微电子制造及相关行业中的其他领域一样,先进封装也在克服小型化带给现有工艺的挑战。超精密准分子激光器曾在前端光刻、高亮度显示屏激光退火以及柔性屏激光剥离制程中发挥作用。因此,它也再一次有望为先进封装工艺提供高效解决方案。

![]()

![]()

相关文章

相关文章 网友点评

网友点评

热门资讯

热门资讯 精彩导读

精彩导读 关注我们

关注我们