自从 20 世纪 60 年代第一台激光器产生以来,具有相干性好、发散角小、能量高度集中等特点的激光在各个领域都得到了广泛的应用,比如激光测距、激光加工、激光通讯等。到了 20 世纪 80 年代,人们发现把高能量的激光束聚焦后照射一些物品的被污染的部位,使被照射的物质发生振动、熔化、蒸发、燃烧等一系列复杂的物理化学过程,可以使污染物最终脱离物品表面,从而实现对表面污染物的清除,这就是激光清洗。此后十几年来,激光清洗已经从实验室内走向了实际应用,用于油污、锈蚀的去除、文物、微电子线路板等各种材料的清洗,并取得了很好的经济和社会效益。

激光清洗的物理原理

脉冲式的Nd:YAG激光清洗的过程依赖于激光器所产生的光脉冲的特性,基于由高强度的光束、短脉冲激光及污染层之间的相互作用所导致的光物理反应。其物理原理可概括如下:

(1)激光器发射的光束被需处理表面上的污染层所吸收;

(2)大能量的吸收形成急剧膨胀的等离子体(高度电离的不稳定气体),产生冲击波;

(3)冲击波使污染物变成碎片并被剔除;

(4)光脉冲宽度必须足够短,以避免使被处理表面遭到破坏的热积累;

(5)实验表明,当金属表面上有氧化物时,等离子体产生于金属表面;

(6)等离子体只在能量密度高于阈值的情况下产生,这个阈值取决于被去除的污染层或氧化层。这个阈值效应对在保证基底材料安全的情况下进行有效清洁非常重要。

等离子体的出现还存在第二个阈值。如果能量密度超过这一阈值,则基底材料将被破坏。为在保证基底材料安全的前提下进行有效的清洁,必须根据情况调整激光参数,使光脉冲的能量密度严格处于两个阈值之间。每个激光脉冲去除一定厚度的污染层。如果污染层比较厚,则需要多个脉冲进行清洗。将表面清洗干净所需要的脉冲数量取决于表面污染程度。由两个阈值产生的一个重要结果是清洗的自控性。能量密度高于第一阈值的光脉冲将一直剔除污染物,直到达到基底材料为止。又因为其能量密度低于基底材料的破坏阈值,所以基底不会受到破坏。

Nd:YAG激光清洗器特点

(1)它属于四能级系统,量子效率高,受激辐射界面大,阈值远远低于红宝石和钕玻璃;

(2)具有良好的热稳定性能,热导率高,热膨胀系数小,适用于脉冲、连续、高重复率等多种器件,是目前能在室温下连续工作的、唯一实用的固体工作物质;

(3)YAG 晶体各向同性,硬度大,化学性能稳定,易于制成高稳定度要求的器件。它已成为当前应用最为广泛的主要固体工作物质;

(4)Nd:YAG 器件已广泛用于材料加工。除了在激光打孔、焊接、热处理、打标、书写、动平衡等加工中应用外,它还能在微细加工领域获得广泛应用。尤其是大规模集成电路的加工,已显示出它独有的优越性。

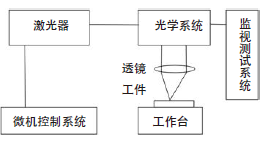

图 激光清洗装置示意图(该设置适用于较小的清洗部件)

在使用Nd:YAG三倍频激光清洗镀膜的K9玻璃表面的实验中,实验结合实际的某大型激光装置运行过程中出现的光学表面污染问题,在污染物的选择上,主要选用油脂作为实验中的污染物。最终实验结论表明使用 Nd:YAG 三倍频激光照射被污染的化学膜层,在同等能量照射下,脉冲数越多,污染物面积越少;而在相同脉冲数下,照射能量越高,污染物面积越少。低能量、多次脉冲与高能量、一次脉冲可以达到相同的清洗效果。

激光清洗效益可观

微米、亚微米级细微颗粒的去除是半导体、微电子、微型机械、精密光学等高新技术中的关键问题。细微颗粒与基体表面之间强大的附着力使常规去除方法难以奏效,短脉冲激光能有效清除微米、亚微米级细微颗粒。

激光清洗系统虽然前期一次性投入较高,但清洗系统可以长期稳定使用,运行成本低,更重要的是,可以实现自动化操作。它以自身的优势和不可替代性在许多领域中逐步取代了传统清洗工艺。随着科学技术的高速发展,激光清洗技术会越来越多地应用于人们的生产和生活中的各个领域。

我国在这方面的研究刚刚开展,目前虽然还难以详细估计激光清洗技术的应用市场份额,但上述领域不少属于国民经济的支柱产业,激光清洗技术渗入其中后,产生的经济效益和社会效益是十分可观的。利用我国现有的激光技术条件,开发配套的激光清洗设备,并使其在短时间内实用化、产业化是完全可能的,对推动高新技术产业的发展本身亦具有重要而深远的意义。

作者:李鸿鹏1,郭宝录2

1.中国电子科技集团公司光电研究院

2.空军驻锦州地区军事代表室

参考文献

李鸿鹏,郭宝录 Nd:YAG脉冲激光清洗技术研究[J]. 光电技术应用, 2018, 33(2): 63~57

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们