对于电路板行业的激光切割或者钻孔,只需几瓦或十多瓦的UV 激光即可,无需千瓦级别的激光功率,在消费类电子产品、汽车行业或机器人制造技术中,柔性电路板的使用变得日趋重要。由于UV激光加工系统具有柔性的加工方式、高精度的加工效果以及灵活可控的加工过程,因而成为了柔性电路板以及薄型PCB激光钻孔与切割的首选。

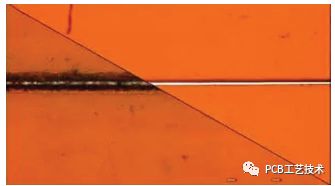

图1:CO2激光(左)与 UV 激光(右)的切割槽比较。UV 激光产生热效应较小,其切割边沿干净、整齐。

如今,激光系统配置的长寿命激光源已基本接近免维护,在生产过程中,激光等级为1级,安全无需其他保护装置。LPKF激光系统配备吸尘装置,不会造成有害物质的排放。加上其直观易操作的软件控制,使得激光技术正在取代传统机械工艺,节省了特殊刀具的成本。

CO2激光还是UV 激光?

例如PCB分板或切割时,可以选择波长约为10.6μm 的 CO2 激光系统。其加工成本相对较低,提供的激光功率也可达数千瓦。但是它会在切割过程中产生大量热能,从而造成边缘严重碳化。

UV 激光波长为355 nm。这种波长的激光束非常容易光学聚焦。小于20瓦激光功率的UV 激光聚焦后光斑直径只有20μm – 而其产生的能量密度甚至可媲美太阳表面。

UV 激光加工的优势

UV 激光尤其适用于硬板、软硬结合板、软板及其辅料的切割以及打标。那么这种激光工艺究竟有哪些优点呢?

在SMT行业的电路板分板以及PCB行业的微钻孔等领域,UV 激光切割系统展现出极大的技术优势。 根据电路板材料厚度的不同,激光沿着所需的轮廓一次或者多次切割。材料越薄,切割的速度越快。如果累积的激光脉冲低于穿透材料所需的激光脉冲,只会在材料表面上出现划痕;因此,可以在材料上进行二维码或者条形码的打标,以便后续制程的信息追踪。

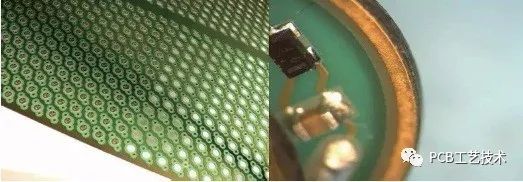

图2:一个基板多个元器件,即使紧贴线路也可安全分板。

UV激光的脉冲能量仅在材料上作用微秒级的时间,在切口旁的几微米处,已无明显热影响,因此无需考虑其产生的热量对元件造成的损坏。靠近边缘的线路和焊点完好无损,无毛刺。

此外,LPKF UV激光系统集成CAM 软件可直接导入从CAD中导出的数据,对激光切割路径进行编辑,形成激光切割轮廓,选择适用于不同材料的加工参数库,就可以直接激光加工。该激光系统既适合大批量的量产加工,也适用于试样生产。

钻孔应用

电路板中的通孔用于连接双面板的正反面间线路,或用于连接多层板中任意层间线路。为了其导电,需要在钻孔后将孔壁镀上金属层。如今采用传统的机械方法已经无法满足钻孔直径越来越小的要求:尽管提高了主轴转速,但精密钻孔刀具的径向速度会因直径太小而降低,甚至无法完成要求的加工效果。另外,从经济层面考虑,易于磨损的刀具耗材也是一个限制性因素。

针对柔性电路板的钻孔,LPKF公司研发了一种新型的激光钻孔系统。LPKFMicroLine 5000激光设备配有533mm x 610 mm的工作台面,可以卷对卷的自动化作业。钻孔时,激光可以先从孔的中心出发切出微孔轮廓,这比普通方法更为精确。系统可以在高径深比的情况下,在有机或非有机的基板上钻制最小直径为20μm的微孔。柔性电路板、IC基板或HDI电路板都非常需要这样的精度。

半固化片切割

在电子组件制造过程中,哪些情况要求切割半固化片材料?早在初期,半固化片材料就已经被应用于多层电路板中。多层电路板中的各个电路层通过半固化片的作用被压合在一起;根据电路设计,一些区域的半固化片需要事先切割开窗然后被压合。

图3:通过激光工艺可以在敏感的覆盖层上形成精确的轮廓。

类似的过程也适用于FPC覆盖膜。覆盖膜通常由聚酰亚胺以及厚度为25μm或12.5μm的胶层构成,且容易变形。单个区域(例如焊盘)无需覆盖膜遮盖,以便后期进行装配、连接等工作。

这种薄性材料对于机械应力非常敏感——靠非接触式的激光加工可以轻松完成。同时,真空吸附台能够很好固定其位置,保持其平整度。

软硬结合板加工

在软硬结合板中,将刚性PCB与柔性PCB压合一起形成多层板。压合过程时,柔性PCB上方并没有和刚性PCB压合粘接在一起,通过激光定深切割把覆盖在柔性PCB上面的刚性盖子切割、分离,留下柔性部分,形成软硬结合板。

这样的定深加工同样适用于多层板中表面嵌入集成元件的盲槽加工。UV激光会精确切割从多层电路板中分离出来的目标层的盲槽。在该区域内,目标层与其上面所覆盖的材料不可形成连接。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们