太阳电池组件生产工艺

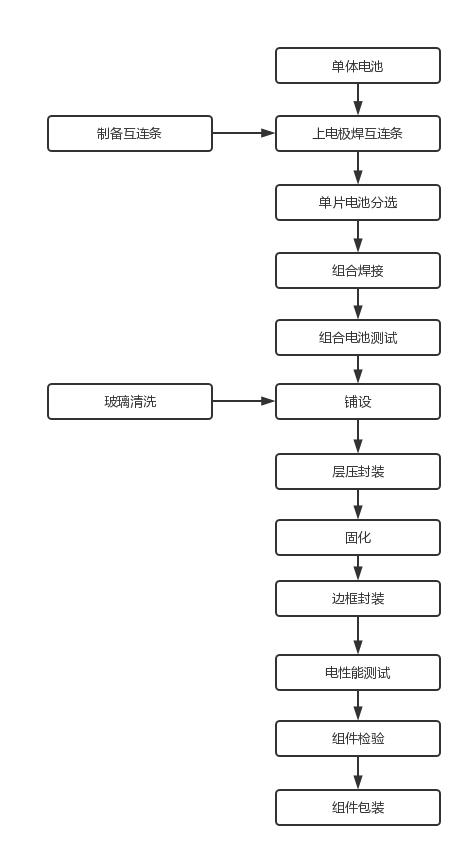

太阳电池组件生产工艺流程图

一、电池测试

由于电池片制作条件的随机性,生产出来的电池性能不尽相同,所以为了有效地将性能一致或相近的电池组合在一起,应根据其性能参数进行分类;电池测试即通过测试电池的输出参数(电流和电压)的大小对其进行分类,以提高电池的利用率,做出质量合格的电池组件。

二、正面焊接

正面焊接是将汇流带焊接到电池正面(负极)的主栅线上,汇流带为镀锡的铜带,使用的焊接机可以将焊带以多点的形式点焊在主栅线。焊接用的热源为一个红外灯,利用红外线的热效应进行焊接,焊带的长度约为电池边长的2倍,多出的焊带在背面焊接时与电池片背面电极相连。

三、背面串接

背面串接是将电池串接在一起形成一个组件串。电池的定位主要靠一个模具板,上面有放置电池片的凹槽,槽的大小和电池的大小相对应,槽的位置已经设计好,不同规格的组件使用不同的模板。

操作者使用电烙铁和焊锡丝将“前面电池”的正面电极(负极)焊接到“后面电池”的背面电极(正极)上,这样依次将电池片串接在一起并在组件串的正负极焊接出引线。

四、层压敷设

背面串接好且经过检验合格后,将串接电池片、玻璃和切割好的EVA、玻璃纤维、背板按照一定的层次敷设好,准备层压。玻璃事先涂一层试剂,以增加玻璃和EVA的粘接强度。

敷设时保证电池串与玻璃等材料的相对位置,调整好电池间的距离,为层压打好基础。敷设层次由下向上依次是:玻璃、EVA、电池、玻璃纤维、背板。

五、组件层压

将敷设好的电池放入层压机内,通过抽真空将组件内的空气抽出,然后加热使EVA熔化将电池、玻璃和背板粘接在一起;最后冷却取出组件。层压工艺是组件生产的关键一步,层压温度、层压时间根据EVA性质决定。目前主要使用快速固化EVA,层压循环时间约为25分钟,固化温度为150℃。

六、修边

层压时EVA熔化后由于压力而向外延伸固化形成毛边,所以层压完毕应将其切除。

七、装框

类似于给玻璃装镜框一样给玻璃组件装铝合金框,增加组件的强度,进一步地密封电池组件,延长电池的使用寿命。边框和玻璃组件的缝隙用聚硅氧烷树脂填充,各边框间用角键连接。

八、焊接接线盒

在组件背面引线处焊接一个盒子,以利于电池与其他设备或电池间的连接。太阳能接线盒为用户提供了太阳能电池板的组合连接方案,它是介于太阳电池组件构成的太阳电池方阵和太阳能充电控制装置之间的连接器,是一门集电气设计、机械设计与材料科学相结合的跨领域的综合设计,属太阳能组件的重要部件。

接线盒的构造:一般太阳能接线盒包括上盖和下盒。上盖与下盒通过转轴连接,其特征在于:在下盒内平行布置有数条接线座,每相邻两接线座之间通过一个或多个二极管连接。上盖或下盒是用导热材料制作的,其产品类型现已有:灌胶式接线盒、屏幕墙接线盒、小组件接线盒等。

九、组件测试

测试的目的是对电池的输出功率进行标定,测试其输出特性,确定组件的质量等级。太阳电池组件参数测量的内容,除常用的和单体太阳能电池相同的一些参数外,还应包括绝缘电阻、绝缘强度、工作温度、反射率及热机械应力等参数。

绝缘电阻测量是测量组件输出端和金属基板或框架之间之间的绝缘电阻。在测量前先做安全检查,对于已经安装使用的方阵首先应检查对地电位、静电效应,以及金属基本、框架、支架等接地是否良好等。

可以用普通的兆欧表来测量绝缘电阻,但选用电压等级大致和待测方阵的电路开路电压相当的兆欧表。测量绝缘电阻时,大气的相对湿度应不大于75%。绝缘强度是绝缘本身耐受电压能力。

作用在绝缘上的电压超过某临界值时,绝缘将损失而失去绝缘作用。通常,电力设备的绝缘强度用击穿电压表示;而绝缘材料的绝缘强度则用平均击穿电场强度,简称击穿场强来表示。击穿场强是指在规定的实验条件下,发生击穿的电压除以施加电压的两电极之间的距离。

在室内测试和室外测试两种情况下,对参考组件的形状、尺寸、大小的要求不一致。在室内测试的情况下,要求参考组件的结构、材料、形状、尺寸等都尽可能和待测试组件相同。

而室外阳光下测试时,上述要求可稍微放宽,即可以采用尺寸较小、形状不完全相同的参考组件。在组件参数测量中,采用参考组件来校准辐照度要比直接用标准太阳电池来校准辐照度更好。

地面用太阳电池组件长年累月运行于室外环境,必须反复经受各种恶劣的气候条件及其他多变的环境条件,并要保证在相当长的额定寿命(通常要求15年以上)内其电性能不发生严重衰退。

在每一个项目进行前后均需观察和检查组件外表有无异常现象,最大输出功率的下降是否大于5%,凡是外观发生异常或最大输出功率下降大于5%者均为不合格,这是各项试验的共同要求。

高压测试是指在组件边框和电极引线间施加一定的电压,测试组件的耐压性和绝缘强度,以保证组件在恶劣的自然条件(比如雷击等)下不被损坏。

振动、冲击检测:振动及冲击实验的目的是考核其耐受运输的能力。振动时间为法向20分钟、切向20分钟,冲击次数为法向、切向各3次。

冰雹实验:在近海环境中使用的太阳电池组件应进行此项试验,在5%氯化钠水溶液的雾气中储存96小时后,检查外观、最大输出功率及绝缘电阻。更严格的检验还有地面太阳光辐照实验、扭弯实验、恒定湿热储存、低温储存和温度交变检验等等。

十、包装入库

太阳电池组件验收合格后就可以包装入库。

随着非晶硅太阳电池的发展,在研究采用同晶体硅太阳电池一样的超光面封装方式,把集成型太阳电池衬底玻璃直接用作受光面的保护板,各单元电池的连接也不用导线,所以能使组件的组装工艺变得特别简单。

按照用途、目的、规模,太阳电池分为各种种类的组件:

1、用于电子产品的组件.为驱动计算器、手表、收音机、电视、充电器等电子产品,一般需要1.5伏至数十伏的电压。而单个太阳电池产生的电压小于1伏,所以要驱动这些电子产品,必须使用多个太阳电池元件串联连接才能达到要求电压。

2、聚光式组件。太阳电池发电新系统是在聚焦的太阳下工作的,它分为透镜式和反光式两种。聚光所必须的大面积凸透镜采用透镜,它是把分割的凸透镜曲面连接在一起。

反光式又有两种形式,一种是采用抛物面镜,太阳电池则放在聚焦点上,另一种是底面放置太阳电池,侧面配置反光镜。太阳电池除了采用单晶硅太阳电池以外,常采用转换效率较高的砷化镓太阳电池。

此外还有荧光聚光版型太阳电池,是把所有吸收的太阳电池光通过荧光板变为荧光,荧光在荧光板内传播,最后被聚集于放置着太阳电池的端部。

3、混合型组件。光热混合型组件是为更有效地利用太阳能,让太阳光发电又发热的器件。这种混合型组件有聚光型光热混合型组件和聚热器型光热混合型组件等等。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们