激光起源于二十世纪初,美国著名物理学家爱因斯坦于1916年在论述普朗克的黑体辐射公式的推导中提出受激辐射概念,这个概念成为激光技术出现和发展的重要理论基础。1960年5月,世界上第一颗红宝石激光器出现在美国加利福尼亚州。从那时起,激光技术开始出现在人类社会,在许多方面都发挥着至关重要的作用。至此,激光也一跃成为二十世纪四大成就之一,与计算机、原子能和半导体齐名。

随着激光理论和技术的发展,激光技术应运而生,激光耦合和雷达,激光检测,激光精密测量等大量激光相关学科,加速了激光的进一步发展和应用。激光技术已逐步从最初的实验室研究转向生产加工技术,包括激光焊接,激光钻孔,激光打标,激光切割,表面改性和微加工等。

如今,激光已成为加工领域最具潜力的高科技,其应用已渗透到汽车生产和航空。在航空航天、医疗、微电子和许多其他领域,激光占据着无可比拟的地位。激光表面硬化是激光技术的重要分支。近年来,行业不仅加深了理论研究,加速了实际应用,而且研究人员不断开发基于激光硬化机理的新技术,使激光表面的硬化逐渐被工业生产用户所认识,并将在未来成为现实。

背景与原理

根据调查,由局部腐蚀和零件表面磨损引起的关键部件故障引起的设备故障损失,约占国民经济总值的3%-5%,损失巨大。因此,研究先进的表面硬化技术以改善关键部件的表面特性是非常重要的。

激光硬化是先进的表面处理技术。随着理论研究的深入,其应用领域正在逐步扩大。激光硬化显着的优点和先进的特性,使其逐渐在表面硬化领域占据重要地位。奥氏体可以通过加热到临界相变温度而转变成马氏体,然后快速浸入水中冷却。最后,实现了提高表面硬度和耐磨性的目标。但通常情况是,硬化过程和设备难以协调。每个硬化部件都需要合适的电感器。很难为复杂的工件制造电感器,且难以进行设备维护。

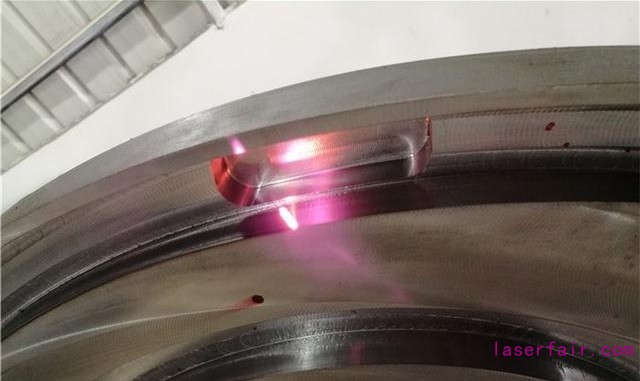

激光表面硬化,又称激光硬化硬化,是指表面硬化的过程,适用于钢铁和铸铁等材料。激光束具有非常高的能量密度,依靠表面快速加热的激光硬化必须通过具有高能量密度的激光束来增强。被照射材料的表面温度上升到高于相变点的温度范围,但是以非常高的速率低于熔点,使得材料经历固相转变。当光束由于基质的低温而离开工件表面的扫描部分时,由于导热性,表面可以快速冷却,这提供了自冷却效果并随后产生高效的表面层。

技术应用

20世纪70年代,世界上首次出现了关于激光硬化的研究,它是激光硬化技术非常重要的组成部分之一。当时,行业主要研究的是利用激光硬化来强化铸铁表面。后来,激光硬化所研究的材料还包括碳钢、合金结构钢、工具钢、高强度钢、不锈钢、高速钢和耐热钢,并取得了一些研究成果。

激光硬化在冶金、交通、工业、航空航天等领域具有广阔的应用前景,国外一些发达国家已采用该技术作为汽车工业和其他行业产品质量的保证。机床导轨是指用于支撑和引导运动构件沿着一定轨迹运动的零件,由于这项零件一旦损坏难以维修,因此目前运用激光淬火技术应用于机床导轨的研究较多,从工业的角度上,对机床导轨的监测与修复能大大节省损耗成本,提高工业品的良品率。

技术优势

在激光淬火过程中,激光的极高加热和冷却速率导致非常高程度的过热和过冷,这导致晶粒生长太晚而不能产生精细的晶体结构。淬火后得到的马氏体通常是马氏体和针状马氏体的混合组织,含有一定量的残余奥氏体,结构中的位错密度高,提供了良好的增强效果。

在上述因素的作用下,激光硬化层不仅具有高硬度,强度和耐磨性,而且具有良好的延展性和韧性。此外,激光淬火的可控性优于传统的表面淬火。它不仅可以控制层的淬火深度,还可以控制淬火区的位置、形状和尺寸。

它可以在没有特殊感应加热装置的情况下装订复杂零件和局部零件,使激光硬化成为传统。该方法难以应用,具有明显的优势,使部件的使用寿命大大延长,甚至是翻倍,该技术具有显着的经济效果。

技术前沿与展望

目前激光淬火技术的前沿主要是在数值模拟和计算机控制技术的结合研究。通过建立激光淬火技术实时控制系统,有助于运用激光淬火技术全面自动化生产。如运用数值模拟建立模型,通过激光淬火设备生产新材料,制造出新合金,可以应用在航天环境,超高温环境和化学腐蚀性环境条件下的机械零件上,这是激光淬火技术的前沿。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们