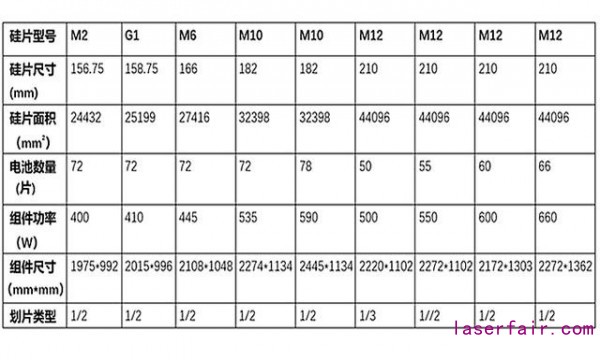

大尺寸硅片、平价上网、高效组件等是光伏行业的关注热点。目前硅片尺寸由158.75向166全速推进,各厂商开发热点聚焦于下一代182和210尺寸,出现了182联盟和210联盟两大阵营。大尺寸硅片的系统降本成效显著,成为光伏平价上网的有力保障。

大尺寸硅片发展趋势

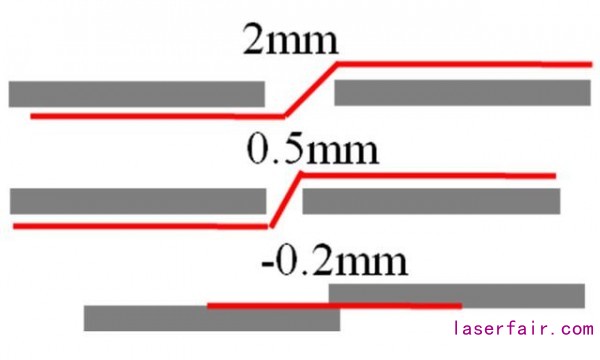

组件效率的提升也是实现光伏平价上网的有效手段之一。近年来,大多数厂商引入叠焊及小片间距焊接等高密度焊接技术,以提升组件效率。该技术可将电池片的间距由2mm缩减为0.5mm,甚至可实现-0.2mm间距,减少了电池片的冗余面积,从而提高组件效率,让组件的间隙都具备发电能力,降低度电成本。

组件小间距焊机和叠焊示意图

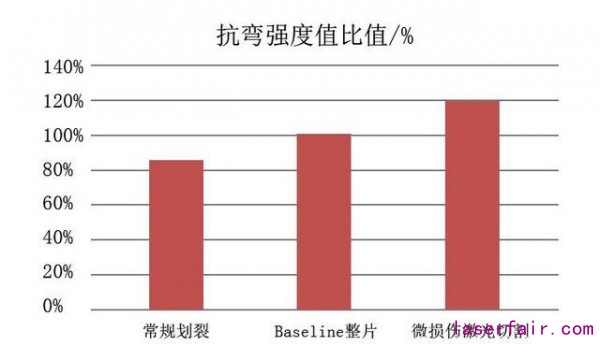

大尺寸硅片和高密度焊接新技术的导入虽然能起到光伏系统降本作用,但制程破片率升高,产品良率下降。因此,下游厂商对激光划裂技术提出更严苛的要求,主要体现在增强电池片机械强度上。常规激光划裂存在两个弊端:

激光热烧蚀工艺会在切割面留下大量热损伤,降低电池片的机械强度;机械掰片工艺不适用于大尺寸硅片,容易破片。在这关键的技术迭代时刻,大族光伏装备凭借多年的技术沉淀,根据市场需求,研制出创新的无损激光划裂技术。该技术已实现产品化,通过严苛的大尺寸、高密度封装工艺验证,成功打入市场,赢得一线厂家的一致好评。设备出货量目前>50台,后续机台持续交货中,量产现场表现良好,破片率<0.03%,新增切割隐裂率减少,切割电池片的机械性能增强,组件返修率大幅度下降(最好情况<5%)。

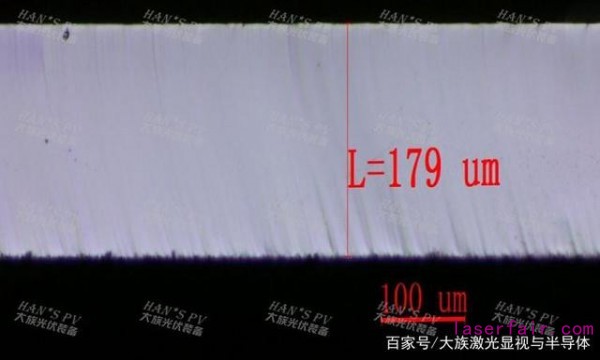

大族光伏装备的无损激光划裂设备适用于156mm×156mm-230mm×230mm电池片。该加工技术采用应力切割原理,不存在激光热烧蚀和机械裂片过程,可使电池片应力断面干净、整洁,没有任何损伤点,极大地提高了电池片的机械强度,保证了组件加工的良率和可靠性,见图二、图三。

无损激光划裂切割面图

电池的抗弯性能检测

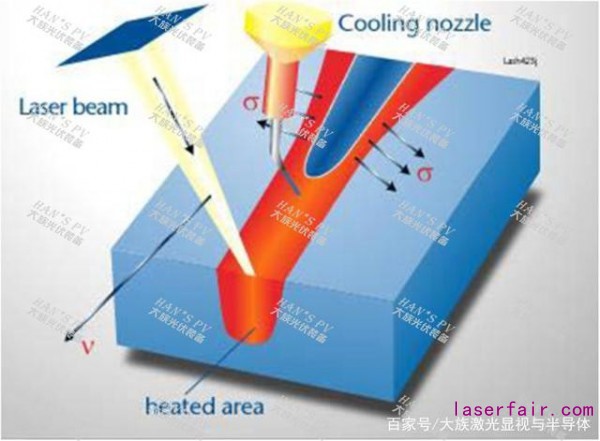

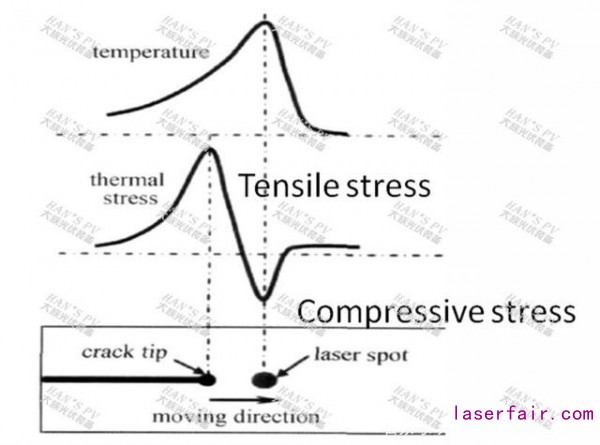

无损激光划裂核心原理是激光热应力控制断裂技术。首先利用激光对材料进行局部快速加热,随后配套冷却技术产生一个不均匀的温度场,不均匀的温度场会在材料表面产生温度梯度,从而诱发热应力的产生。其中激光光斑中处于压应力状态,而激光光斑前后处于拉应力状态,由于脆性材料抗压刚度远大于抗拉强度,当拉应力达到材料的断裂强度时,就会使材料从电池片边缘开的超小槽口开始断裂,进而随着激光及后续冷却的移动轨道稳定扩展,见图四、图五。

无损激光划裂示意图

加工过程中温度、压力、裂纹扩展示意图

大族光伏装备无损激光划裂设备

设备亮点

兼容单、双面PERC电池、N型Top-con电池、N型HJT电池等;产能(划二):单侧产能≥3600P/H(整片),双侧产能≥7200P/H(整片);划二—划六,可模块化快速灵活切换;切割效果:开槽长度<1.5um,深度可调整,定位精度:≤±0.05mm;来料检测 + NG 自动剔除;选配:成品检测 + NG 自动剔除(电池片翻面/PL检测功能可选),可直接与串焊机对接;碎片率:≤0.03%;随着光伏发电全面“平价”时代的临近,光伏产业链各环节技术创新活跃,产品技术迭代更新加快。大族光伏装备时刻关注市场变化,积极研发新型自动化生产装备,配合下游生产厂家的产品创新,迎接“平价”时代的全面到来。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们