全球大型工业与基础设施钢结构领域,真正拉开企业差距的,从来不只是材料规格或单台设备参数,而是——能否在高强度、多项目并行的节奏下,长期、稳定、高质量地完成交付。

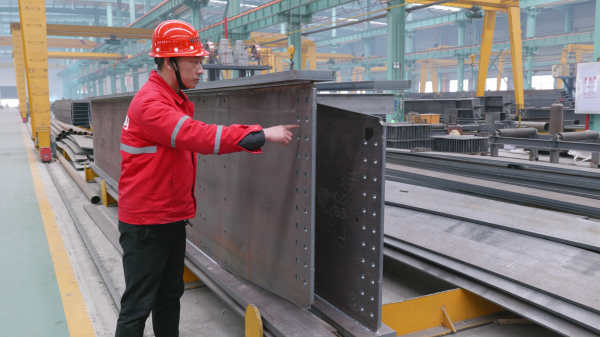

湖北裕丰钢结构有限公司,正是一家对“交付稳定性”要求极高的钢结构制造企业。公司业务覆盖钢结构设计、构件制作与现场安装等完整流程,是行业中典型的体系化制造与服务型企业代表。目前,裕丰钢结构已建成4条核心生产线,涵盖重钢线、桥梁线等多种应用场景,并引入机器人、激光下料系统等先进制造装备,年产能超过5万吨。

随着项目标准不断提升、订单结构日趋复杂、交付周期持续压缩,制造系统的稳定性、协同性与可持续性,成为决定企业能否承接高标准项目的关键能力。

面对交付压力,裕丰钢结构选择了一条更“重”的路径

面对不断升级的项目标准与交付节奏,裕丰钢结构并没有选择局部优化,而是从整体制造能力出发,做出面向长期交付能力的关键决策,一次性引入4台宏山激光GFA大幅面高功率激光设备:两台20kW、两台30kW,其中一台30kW配置坡口加工能力。

在设备选型阶段,裕丰钢结构关注的,早已不只是“能不能切”,而是更长期、更系统的问题:

• 能否直接处理大幅面、厚板材料,减少二次倒运;

• 在高负荷、连续运行下,切割效率是否稳定可持续;

• 长期运行后,设备精度是否保持,系统是否可靠。

行业真实痛点:问题,从来不只在某一道工序

这次设备升级的背后,其实对应的是钢结构行业普遍存在的深层挑战。

在裕丰钢结构看来,钢结构加工中最“棘手”的,并不是某一道工序是否先进,而是工序之间的连锁放大效应。

“前面慢一点、误差大一点,后面的焊接、装配问题就会被成倍放大。”

在引入宏山激光之前,裕丰钢结构面临着行业高度共性的三类挑战:

• 厚板、大板加工的效率与稳定性压力

项目集中期,下料节拍一旦波动,焊接、喷涂、发运等后端工序将被整体拖慢,直接影响交付节奏。

• 批量构件对尺寸一致性的高要求

钢柱、节点板等重复件数量大,精度一致性不足,极易引发现场返工、打磨与补焊,既拖慢工期,也影响成品质量。

• 坡口加工依赖二次工序

高标准项目对坡口要求严格,传统方式往往需要二次加工,人工投入大、周期长,一致性和稳定性难以保障。

坡口加工,把焊前准备前移到切割阶段

对于钢结构制造而言,坡口能力是决定焊接质量与效率的关键因素之一。通过GFA的坡口加工能力,裕丰钢结构实现了在切割阶段直接完成V型、X型、Y型等常见坡口。

这一变化带来的价值非常直接:

✅ 减少二次加工工序,显著降低人工投入;

✅ 坡口角度与尺寸一致性更高,焊前准备更标准;

✅ 焊接质量更稳定,返工率明显下降。

从“事后修正”到“源头控制”,钢结构加工方式正在发生本质改变。

高负荷连续运行下,稳定性才是真正的效率

目前,裕丰钢结构的激光下料工序已实现三班倒、24小时连续运转。从火焰下料到激光下料的转变,不只是速度的提升,更是生产模式的升级。

“下料精度高了,装配顺了,返工明显少了。”

——拼装班组

在下料与装配衔接更加顺畅的前提下,整体生产节奏显著加快,综合生产效率提升约50%。这并非短期冲刺的结果,而是建立在长期稳定运行基础之上的系统性改善。

从“拼经验”,走向“拼体系”

在裕丰钢结构看来,设备始终只是制造体系中的一环。宏山激光在服务响应与技术支持方面的持续投入,同样成为客户认可的重要因素——从问题的快速响应,到持续输出的工艺优化与维护建议,为设备的长期稳定运行提供了有力保障,让生产计划更加可控。

“宏山激光解决的不是某一个工序的问题,而是让整个生产链条变得更稳定、更可控、更有持续性。”这不仅是一次设备升级,更是一场制造理念的转变——让钢结构加工,从拼经验,走向拼稳定、拼体系、拼持续创新能力。

用确定性,应对不确定的未来

当大型钢结构项目不断走向更高标准、更高复杂度,真正的竞争力,不在于一次性的效率爆发,而在于每一次稳定交付的持续兑现。宏山激光始终坚持以稳定可靠的智能装备与系统能力,支撑客户构建可持续的制造能力,陪伴企业穿越周期、实现客户长期成长。宏山激光,愿与行业伙伴并肩同行,用确定性,应对未来的不确定性。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们