随着航空航天、新能源汽车、高端装备制造等产业对复杂金属构件需求持续增长,金属管材加工领域正面临效率、精度与柔性化的多重考验。如何在提升切割速度的同时,确保加工精度与长期运行的稳定性,成为设备制造商亟待解决的技术命题。

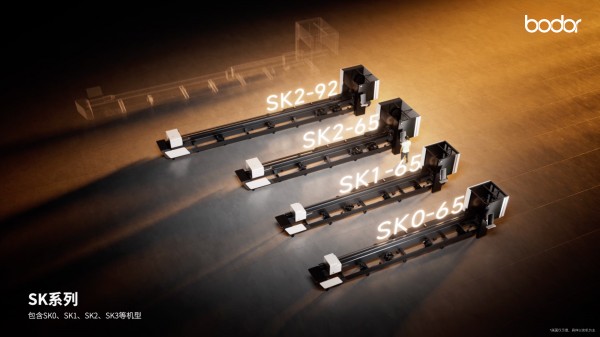

近日,国内激光装备制造商邦德激光正式发布SK系列高速管材激光切割机。该产品以“极速”为核心设计理念,通过结构、动力与控制系统的协同创新,在高速、高精度与高稳定性之间寻求新的平衡点,为市场提供一种针对中高端管材加工需求的解决方案。

以极速,统领高速

管材加工全流程全速跃进

以旋风级高速再造行业新标杆

重构效率,领驭未来

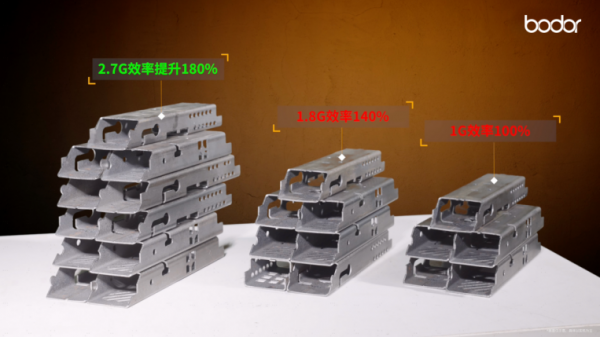

凭2.7G加速度,实现效率跃升180%

极速的快,始于设备强劲的物理性能。邦德激光SK系列高速机具备2.7G最大加速度和260r/min最大转速,确保设备高效运转。后卡盘2.5秒极速到位,搭配旋风转速,旨在实现快速定位与夹持,全面领跑高速机行业。

此外,邦德激光SK系列激光头Z轴速度达到60m/min,随动算法再升级,真正做到“快且准”。采用上料与切割并行作业模式,8秒上料极大优化了生产节拍。这些硬核参数共同推动了设备综合加工效率提升20%以上,将强大性能转化为可观产能。

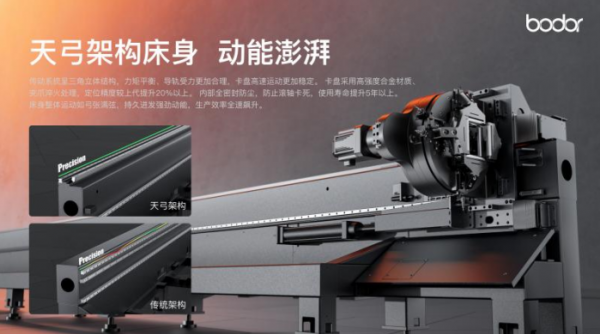

以结构创新,提升卡盘定位精度20%

极速的真正价值,根植于高稳定带来的高精度。邦德激光SK高速机的设计哲学是:唯有从结构源头实现超稳,才能保障极限速度下的精度如一。

首先,创新的天弓架构床身采用三角立体传动系统,从力学上优化高速运动中导轨受力,达到力矩平衡,为所有精密动作提供持久而可靠的基础,真正像天弓满弦,持久迸发强劲动能,生产效率全速飙升。

在此超稳架构之上,关键部件的精度潜力得以完全释放。例如,采用高强度合金材质并经淬火处理的卡盘,其定位精度较上代提升20%以上,体现了整体稳定性对关键部件精度的直接影响。

最具代表性的前卡越进技术,是“以稳致精"理念的巅峰呈现。该技术允许前卡盘携带管材越过激光头移动,实现对长工件的双卡盘稳定夹持,确保从加工开始到长料尾端都能保持精度如一。

AI智能套料,年省管材超1000根

面对金属管材加工行业小批量、多品种的定制化趋势,智能化是应对这一挑战、提升生产柔性的核心驱动力。邦德激光SK高速机的智能,旨在将效率优势直接转化为客户的利润空间。

Al智能套料系统是这一转化的关键,它能智能优化切割路径,使切割效率较传统套料提升30%,同时让管材获得极致利用,年综合节省管材1000根以上,实现效率提升且成本可控。

而“3步自画图”功能,简单高效,无需人工专业画图,即可快速生成图纸,使企业承接多样化、高附加值订单的能力与响应速度获得质的飞跃。

为实现更高阶的制造目标,邦德激光SK系列延伸为可灵活配置的选配功能,无论是采用双区随动追求精益求精,还是通过零尾加工来“节”尽所能,或是需求坡口切割实现一次成型,邦德激光SK系列均能提供精准对应的专业解决方案。

邦德激光通过SK系列高速机的实践,将“极速”诠释为一场由“快、稳、智”协同驱动的深刻变革。这不仅代表着性能的顶峰,更构建了以提升全流程效能为核心的行业新标准,赋能下游企业在瞬息万变的市场中构建起快速响应、高效交付的核心能力,推动中国智能制造向高效率、高可靠性持续跃迁,为实现制造强国战略注入强劲动能!

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们