江苏科技大学、江苏省高端钢铁材料重点实验室的科研人员报道了镍基高温合金焊接过程中的热裂纹问题综述。相关论文以“Review: Hot cracking during welding nickel-based superalloys”为题发表在《Journal of Materials Science》上。

导读

镍基高温合金因其优异的高温强度、抗蠕变性、耐腐蚀性和高温稳定性而广泛应用于航空航天、能源和化学工业。然而,镍基高温合金在焊接过程中容易产生热裂纹,这会严重损害焊接部件的结构完整性、承载能力、疲劳寿命和整体安全性。因此,本文系统综述了镍基高温合金的成分分类体系,以及熔焊、固相焊和钎焊等焊接技术在镍基高温合金中的当前应用。同时,深入分析了镍基高温合金焊接过程中常见的热裂纹问题,包括凝固裂纹、液化裂纹和塑性跌落裂纹的形成机制,以及元素偏析、热应力集中和晶界弱化等重要因素对热裂纹的影响。此外,本文还梳理了镍基高温合金热裂纹敏感性测试方法。本综述为开发新型镍基高温合金焊接技术、热裂纹敏感性测试方法以及探索更有效的热裂纹抑制策略提供了坚实的理论基础和技术支持。

部分图文

图1:镍基高温合金的应用:a现代商用高旁通发动机,b GE航空制造的高旁通CF6航空发动机按成品重量的材料使用情况,c燃气涡轮发动机,d燃气涡轮燃烧器,e燃气涡轮燃烧室过渡管道。

图2:四种镍基高温合金焊接设备示意图。

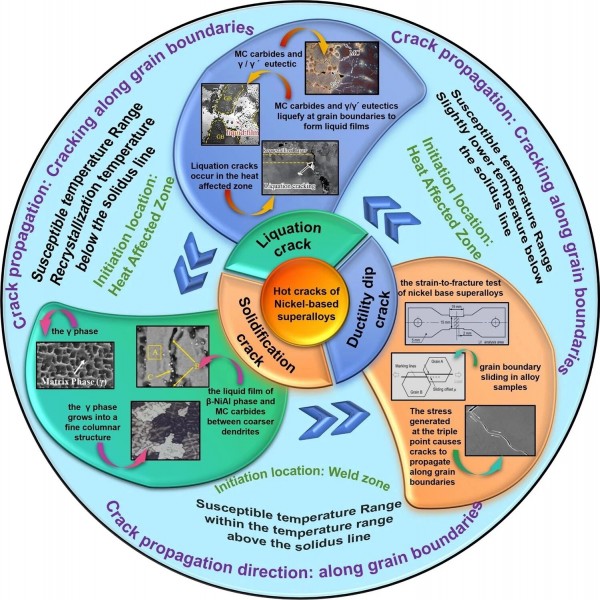

图3:焊接过程中镍基高温合金热裂纹的分类与特征。

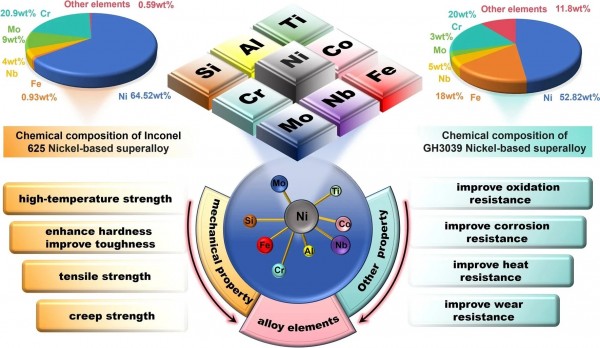

图4:用于固溶处理的镍基高温合金合金元素。

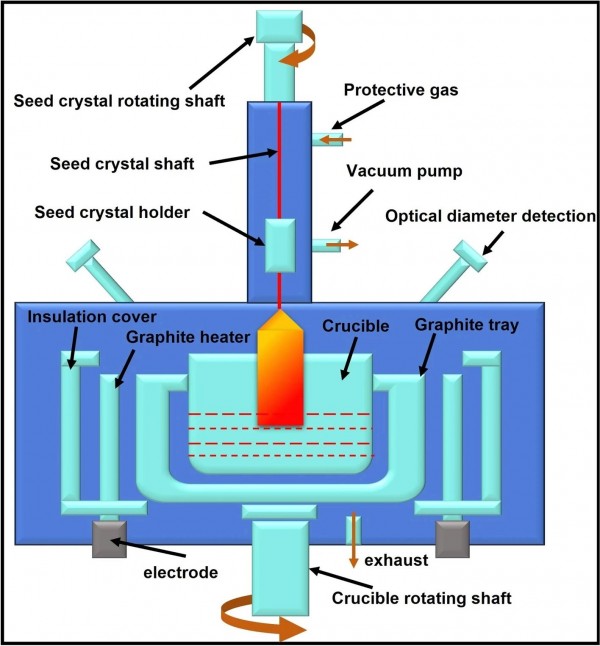

图5:单晶镍基高温合金制造设备示意图。

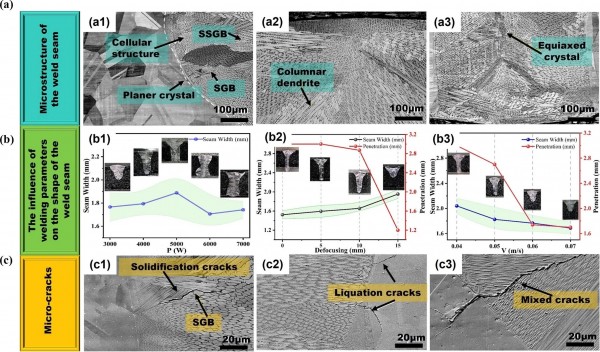

图6:激光焊接工艺参数对GH3539镍基高温合金焊接接头影响的分析。

图7:K465镍基高温合金接头形貌分析。

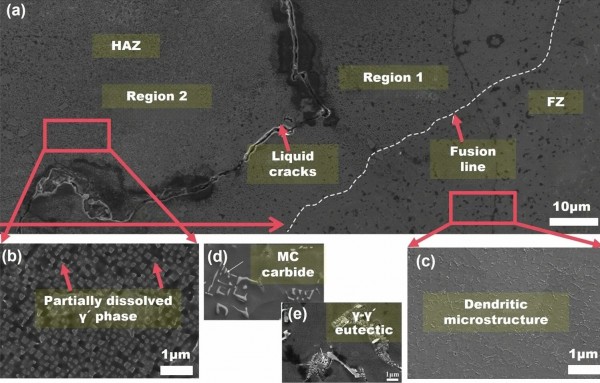

图8:焊接接头微观结构。

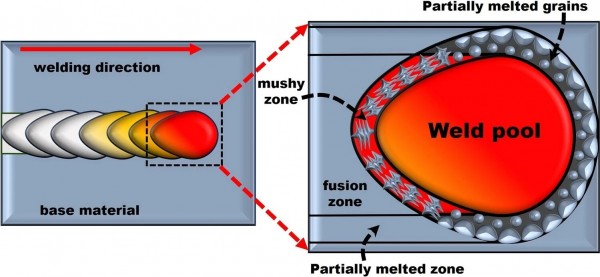

图11:焊接过程中焊缝熔池周围存在的半固态材料,即部分熔化的母材晶粒和糊状区。

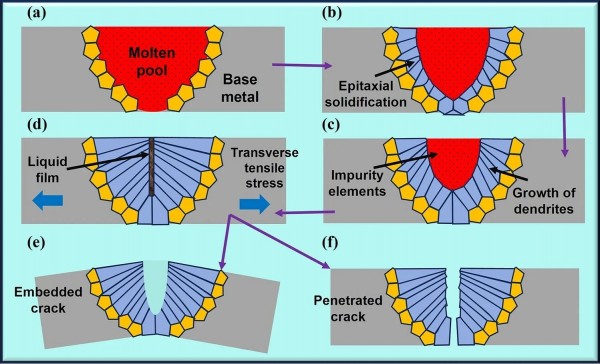

图12:焊缝裂纹形成机制:a熔池开始凝固,b形核,c晶粒生长,d低熔点液膜形成,e嵌入裂纹,f贯穿裂纹。

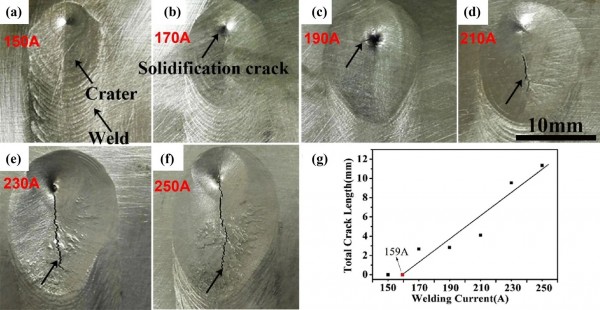

图17:不同电流下的焊道形貌:a 150A, b 170A, c 190A, d 210A, e 230A, f 250A, 以及g最大裂纹长度随焊接电流(热输入)变化的函数。

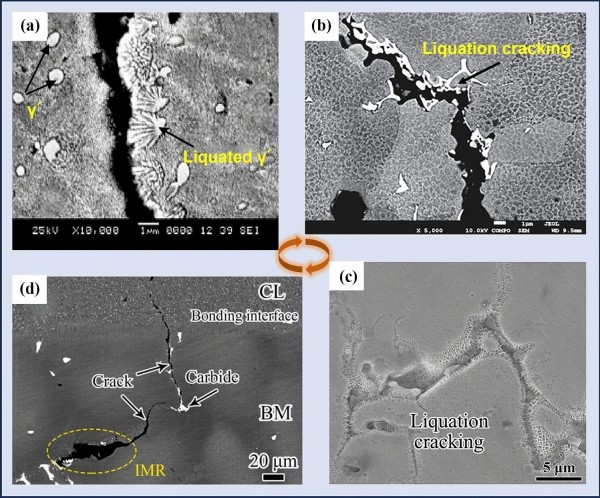

图22:液化裂纹的微观形貌:a IN-738 LC的液化裂纹,b Inconel 718的液化裂纹,c, d K447A的液化裂纹。

图26:不同热输入下718Plus镍基高温合金热影响区液化裂纹分析:a低热输入,b高热输入焊接条件下718Plus合金激光焊缝的熔合区和热影响区的光学显微照片,c共晶回填,d无裂纹高热输入激光焊缝热影响区的晶界液化,e热影响区晶界增厚形貌。

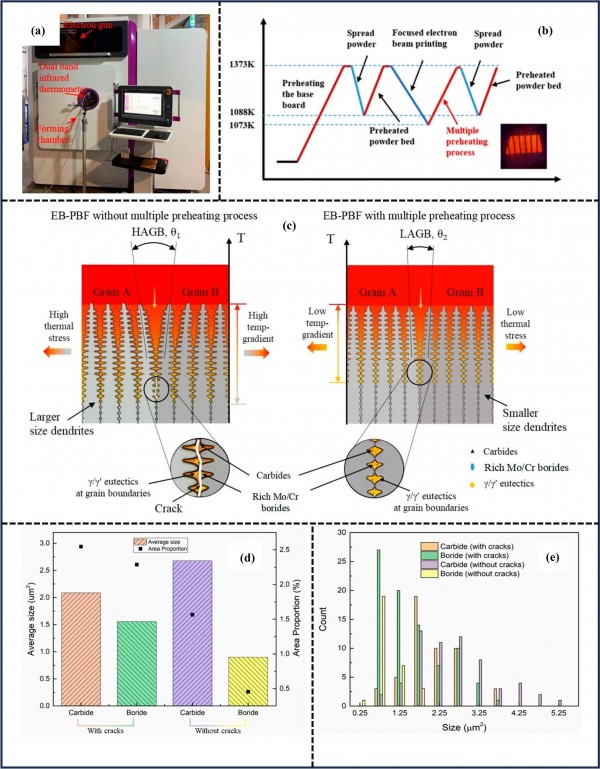

图28:电子束粉末床熔融多重预热工艺及液化裂纹机制:a基于多重预热工艺的EB-PBF设备,b采用多重预热法的EB-PBF工艺示意图,c液化裂纹机制,d开裂和未开裂样品中碳化物和硼化物的平均尺寸,e开裂和未开裂样品中碳化物和硼化物的分布曲线。

图30:晶间析出相对晶界滑移、应变集中和空洞形成的影响:a平直晶界,b晶间析出相的影响,c晶间析出相和曲折晶界的影响。

图35:自拘束裂纹试验:a鱼骨裂纹试验,b圆形镶块焊接试验,c双角焊缝试验的试样形状,d铸件拉伸试验装置。

图36:外载下的裂纹试验方法:a可变拘束试验,b横向可变拘束试验,c U型热裂纹试验,d横向运动焊接性试验,e程序变形速率试验,f水平拉伸型热裂纹试验。

结论/展望

总结:

1.镍基高温合金焊接面临的主要热裂纹问题——凝固裂纹、液化裂纹和塑性跌落裂纹——具有不同的形成机制,但均与高温下晶界的局部弱化或塑性不足密切相关。元素偏析是影响热裂纹敏感性的关键因素。抑制措施需要多管齐下,包括成分设计、工艺控制和热处理。

2.准确评估热裂纹敏感性依赖于多种测试方法,主要分为自拘束试验和外载试验两大类。自拘束试验更接近实际工艺的固有应力状态,而外载试验能提供更精确的力学边界条件和定量数据。需根据目标热裂纹类型和数据精度要求选择或结合使用。

展望:

尽管研究已取得显著进展,但以下方向仍需进一步探索:

1.未来需结合多因素模拟技术,揭示成分-工艺-结构-性能的多维关系,特别是热应力与微观偏析的协同作用机制。

2.针对单晶或定向凝固合金,需开发低热损伤焊接技术,并研发合适的高温钎料和中间层材料。

3.结合机器学习算法,建立焊接工艺参数数据库和热裂纹预测模型,实现焊接工艺的跨学科融合与智能化,通过大数据分析和模型预测优化工艺,预防热裂纹,提高焊接效率和质量控制水平。

未来研究需要在理论深度与工程实践之间架设桥梁,将基础研究成果转化为实际工程应用中的有效解决方案,推动镍基高温合金焊接技术不断向高精度和高可靠性发展。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们