德克萨斯A&M大学研究人员开发的一种新方法优化了合金性能和工艺参数,以制造出优质的无缺陷3D打印金属零件,从而推动其在增材制造、航空航天、汽车和国防等领域的广泛应用。

日前,德克萨斯A&M大学(Texas A&M University,TAMU)研究团队的一项最新研究可能会使使用激光床粉末熔融3D打印技术打印金属合金的均匀、无缺陷零件变得更加容易。

研究人员系统地研究了合金成分对微结构的印刷适性和凝固性的影响,以更好地理解合金成分、工艺变量和热力学如何影响增材制造的零件。通过3D打印实验,他们定义了优化合金性能所需的合金化学成分和工艺参数,并在微型尺度上打印出优质、相同的零件。利用机器学习(Machine Learning, ML),他们创建了一个公式,可以用于任何类型的合金,以防止不均匀性。

研究中使用的镍粉合金的彩色电子显微照片。来源:Raiyan Seede。

研究原理

用于增材制造的合金金属粉末可以包含不同浓度的金属混合物,例如镍、铝和镁。在激光床粉末熔融3D打印过程中,这些粉末在被激光束加热后会迅速冷却。合金粉末中的不同金属具有不同的冷却性能,并且以不同的速率凝固。这种不一致会产生微观缺陷或微观偏析。

研究人员Raiyan Seede说:“当合金粉末冷却时,个别金属会沉淀出来。我们可以想象一下把盐倒在水里的情况。当盐的量很少时,它会立即溶解,但是当你倒入更多的盐时,没有溶解的多余盐颗粒则开始以晶体的形式沉淀出来。这就相当于我们的金属合金在印刷后迅速冷却时发生的情况,两者并无不同。”我们可以把沉淀带来的缺陷想象成小口袋,在这个口袋里的金属成分浓度与印刷部分的其他区域略有不同。

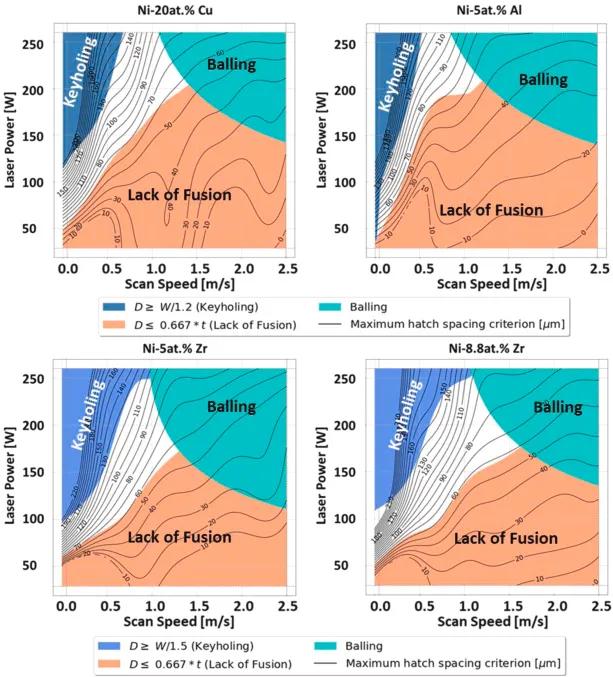

L-PBF工艺参数图(最终确定的匙孔标准和最大填充间距轮廓)。镍-20at% 铜和镍-5at% 铝最终确定的匙孔标准为是熔池宽度/深度(表示为W/D)≤ 1.2,镍-5at% 锆和镍-8.8at% 锆的W/D≤ 1.5。对于所有地图,缺乏熔融的标准保持在D ≤ 0.667t,、使用支持向量机(SVM)将成球区域拟合到单轨道实验数据。D:熔池深度,W:熔池宽度,t:粉末层厚度,hmax:最大开口间距。

研究人员首先研究了四种二元镍基合金的凝固微观结构。在实验中,他们研究了每种合金在不同温度和镍基合金中其他金属浓度增加时的物理相。利用详细的相图,研究人员确定了每种合金的化学成分,这种成分在增材制造过程中会导致最少的微观偏析。

接下来,研究人员在不同的激光设置下熔化了合金金属粉末的单一轨迹,并确定了激光粉末床熔化工艺参数,该工艺参数将提供无气孔零件。

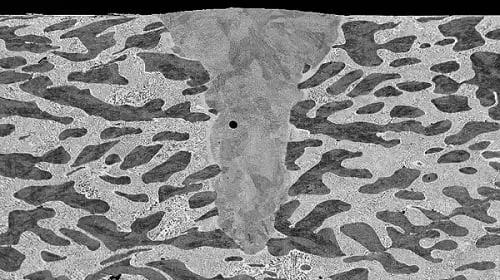

镍锌合金单次激光扫描横截面的扫描电子显微镜图像。深色的富镍相交错着具有均匀微观结构的较轻相。在熔池结构中也可以观察到孔隙。

这些信息为团队提供了激光设置和镍基合金成分的综合分析,从而可以产生没有显微偏析的、无孔隙印刷零件。研究人员接下来会训练机器学习模型来识别单线实验数据和相图中的模式,以开发一个可用于任何合金的微观偏析方程。

左侧栏:以212瓦和0.3米/秒的速度打印的每种合金成分的单个轨迹的光学显微照片,红、蓝色方框表示波长色散光谱图(wavelength dispersive spectroscopy,WDS)的绘制位置。

中间栏:从每个熔池顶部拍摄的WDS图

右侧栏:从每个熔池边缘拍摄的图,在光学显微照片中用颜色编码。白色虚线表示在这些图像中难以区分的边界

考虑到合金的凝固范围、材料特性以及激光的功率和速度,Seede等人设计的该方程旨在预测偏析程度。“我们深入研究合金的微调微观结构,以便更精细地对最终印刷物体的性能进行管理和控制。”

应用前景

随着合金在增材制造中的使用增加,印刷符合或超过制造质量标准的零件的挑战也将增加。该研究将使制造商能够优化合金化学和工艺参数,以便合金可以专门设计用于增材制造,制造商们自己就可直接控制微观结构。

Ibrahim Karaman教授说:“我们的方法使不同成分的合金在增材制造中的成功应用变得更容易、更触手可及,与此同时不用担心任何缺陷(即使是在微型尺度上)的形成。“

这项工作将对航空航天、汽车和国防行业大有裨益,可满足这些领域的需求——以更好的方法来定制金属零件。

来源:Photonics官网,Raiyan Seede et al.,Effect of composition and phase diagram features on printability and microstructure in laser powder bed fusion: Development and comparison of processing maps across alloy systems,Additive Manufacturing,https://doi.org/10.1016/j.addma.2021.102258

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们