01引言

在全球汽车产业向电动化转型的浪潮中,动力电池作为新能源汽车的核心能量来源,其性能、安全性和成本决定了电动汽车的市场竞争力。动力电池的制造是一个涉及材料学、电化学与精密机械等多学科交叉的复杂过程,其中,高质量的连接技术是贯穿始终的关键环节。传统的连接工艺如电阻焊、超声焊等,在应对动力电池大规模、自动化生产,以及处理铜、铝等高导热材料时,逐渐显现出热影响大、一致性差、工艺参数窗口窄等局限性。激光焊接技术,凭借其能量密度高、热输入可控、非接触、易于自动化等一系列显著优势,契合了动力电池制造对精度、效率与可靠性的严格要求,已成为从电芯制造到电池包组装全流程中的核心工艺。本文旨在阐述激光焊接技术在动力电池不同制造阶段的具体应用,并总结其对推动动力电池产业发展的重要意义。 02在电芯制造环节的应用 电芯是动力电池的基本单元,其制造精度和密封性是电池安全与性能的根本保障。激光焊接主要用于电芯的精密连接和最终密封。首先,在电芯内部的电气连接上,激光焊接被用于极耳的焊接。在卷绕或叠片工艺完成后,需要将数十层甚至上百层的正极(铝箔)和负极(铜箔)集流体的极耳牢固地焊接在一起,并与外部极柱或转接片形成可靠的电气通路,如图1所示。激光焊接能够以极短的脉冲时间瞬间熔合这些薄片材料,形成低电阻、高强度的焊点。其优势在于热影响区极小,有效避免了焊接热量损伤紧邻的隔膜和活性物质,从而保护了电芯的电化学性能。 图1. 激光焊接锂电池电芯。

其次,在电芯的最终封装环节,激光焊接是实现气密性密封的有效方法之一。同时,激光焊接在方形铝壳和圆柱钢壳电池中被用于顶盖与壳体的连接。通过精确控制激光功率、速度和焦点位置,可以在壳体上形成一道连续、光滑且致密的焊缝,有效防止电解液泄漏和外部湿气侵入,确保了电芯的生命周期内化学环境的稳定。对于软包电池,激光焊接则用于顶封和侧封工艺中,将引出的极耳与起连接、保护作用的转接片(通常为镀镍铜或铝)进行焊接,其非接触的特性保证了封装效率和对铝塑膜封装材料的零损伤,如图2所示。

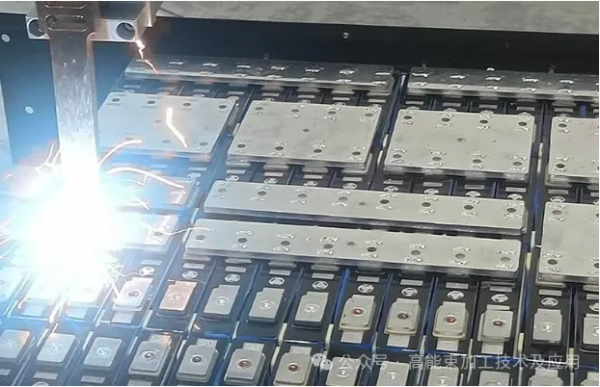

图2. 激光焊接软包电芯极耳样品。 03电池模组与电池包组装环节的应用 将单个电芯集成为模组和电池包,需要进行大量的电气连接和结构固定,这是激光焊接应用最集中、技术挑战也最大的环节。在电气连接方面,核心应用是电芯间的串并联焊接。通过将汇流排(通常是铝排或铜排)与电芯的极柱进行连接,构建起整个电池包的电路系统。 图3. 激光焊接锂电池汇流排。 此环节的难点在于:1)材料特性挑战,铜和铝对常用红外激光的反射率高、导热快,焊接难度大;2)异种材料连接,如铜汇流排与铝极柱的连接,极易生成脆性的金属间化合物(IMC),影响连接的长期可靠性。针对这些挑战,业界开发了摆动激光焊接、复合焊接(如激光-电弧)以及采用绿光/蓝光等新型波长激光器的先进工艺。这些技术通过扩大熔池、增强搅拌、提高能量吸收率等方式,有效抑制了飞溅、气孔等缺陷,控制了IMC层的厚度,从而实现了电气连接。在结构连接方面,激光焊接同样扮演着重要角色。例如,用于固定电芯的模组侧板、端板等结构件,以及连接电池包箱体和盖板,都可以采用激光焊接。相比传统螺接或铆接,激光焊接能够实现更高的一体化程度和结构强度,有助于提升电池包的抗振动、抗冲击能力。此外,电池管理系统中的电压、温度传感器等采集线路的微小焊点,也越来越多地采用激光焊接,以确保信号采集的长期稳定性和可靠性。 04总结 激光焊接技术以其较高的精度、速度和可靠性,融入了动力电池制造的每一工序。从微观的电芯极耳焊接到宏观的电池包结构连接,从保障电芯安全的气密性封装到决定电池性能的低电阻电气连接,激光焊接都发挥着不可替代的核心作用。它不仅有效解决了铜、铝等难焊材料的加工难题,满足了大规模自动化生产对效率和一致性的要求,更通过对焊接热量的精准控制,最大限度地保护了电池的电化学性能。激光焊接技术的成熟与发展,已经成为推动动力电池能量密度提升、制造成本下降和安全性能增强的关键技术引擎,为全球新能源汽车产业的快速发展提供了坚实的制造基础。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们