现今,机器视觉技术的发展与应用是落实智能制造的关键一环,大大推进了我国智能制造的进程。未来,高精密、高科技含量和大规模化的智能制造都离不开智能机器视觉技术应用,可助力持续推进行业高质量发展,探索技术“主脉络”,深耕机器视觉等数字领域前沿技术。

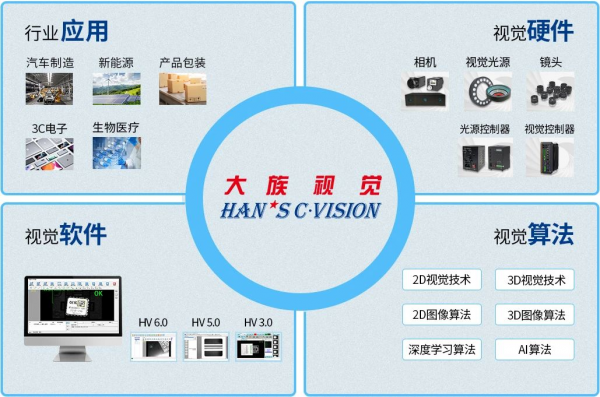

传统的工业生产制造,主要采用人工方式检测产品缺陷,容易出现误检和漏检等问题。目前,针对汽车行业难点及痛点,大族激光旗下全资子公司深圳市大族视觉技术有限公司(以下简称:大族视觉)通过搭载视觉智能检测高端技术,为传统行业自动化和智能化改造提供了“智慧之眼”及“数据之源”,HV系列智能软件与智能相机相结合,使工业机械管具有出色的视觉能力,持续在汽车配件中应用中开拓新路子。

一、汽车配件视觉定位应用

在汽车生产装配过程中,常面临零部件种类多、尺寸差异大、结构复杂、精度和节拍要求高等挑战,如果没有精确的定位,机械臂在放置这些零部件时难以找到正确位置,即使细微的缺陷都会导致成本上升。因此,需要高精度视觉系统为机械臂“指引方向”。

大族视觉HV系列智能软件与智能相机相结合,使工业机械管具有出色的视觉能力,迅速适应物体的位置变化,可处理杂乱或部分被遮挡的物体、无序或非常相似的部件以及透明或反射强的元件。

解决方案

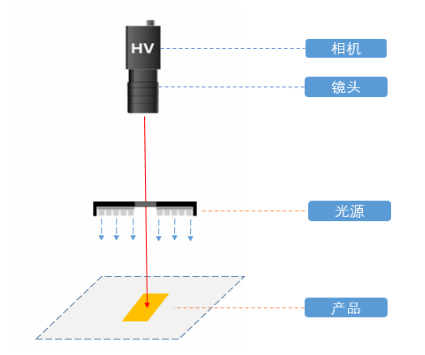

HV5.0智能软件系统,搭配定制组合相机、镜头及光源,可采集场景信息,实时识别和定位物体,提供准确的坐标信息,引导装配机械臂进行精准操作。

应用案例

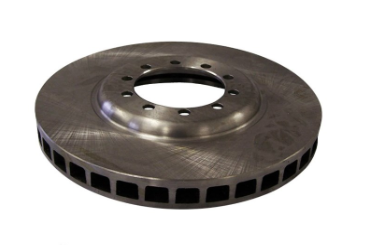

制动盘定位打标:制动器是制动系统中用以产生阻碍车辆运动或运动趋势制动力的部件,制动盘是盘式制动器的摩擦偶件,制动器的质量会直接影响汽车安全性能。

项目需求1

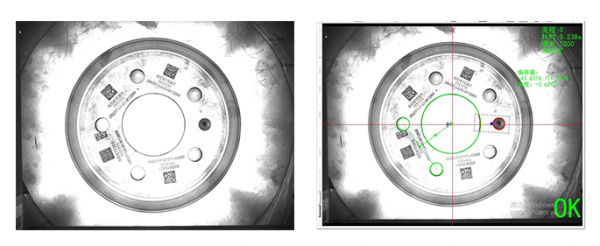

识别判定制动盘圆孔位置,在两孔之前进行激光标记

检测结果

定位精度高,标记清晰完整

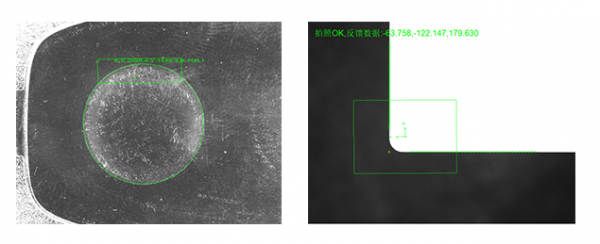

塑料板定位打标:塑料面板具有包裹保护汽车内部零配件及提示功能的作用,面板的孔洞标识应该精准无误,以保证汽车生产装配的品质。

项目需求2

识别判定面板孔洞位置及形状

检测结果

精准识别坐标位置,引导机械臂进行定位抓取

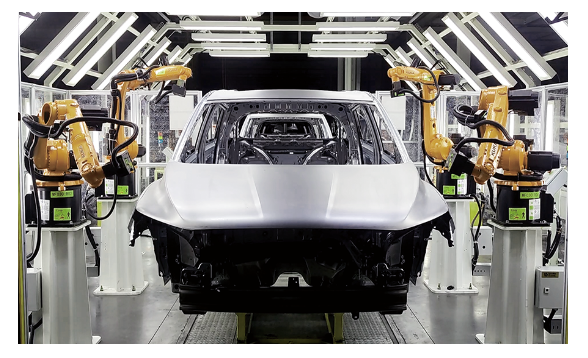

二、汽车漆面缺陷检测

随着经济的迅猛发展,汽车已成为越来越多人的出行交通工具选择之一。除性能指标外,漆面好坏同样决定着产品质量及品牌形象。汽车涂装是汽车生产的重要坏节之一,受到加工环境和生产工艺等诸多因素影响,车身漆面容易出现流挂、砂眼等缺陷,因此,漆面质量检测是整车出厂前的重要项目。

目前,涂装漆膜缺路主要依靠人工检测,劳动成本高,主观影响大,机器视觉作为新兴技术,具有高效、稳定和自动化程度高的特点,可以较好解决传统人工检测遇到的耗时过长、工作量大、效率低的问题。

项目需求

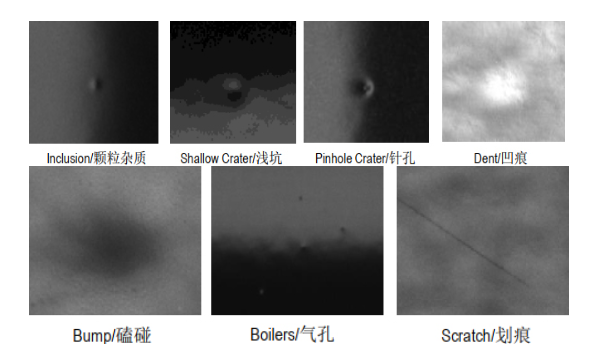

汽车漆面缺陷检测,常见的漆面缺陷类型有划痕、污垢、缩孔、橘皮、流挂等缩孔:通常由于被涂物、涂装截止或涂料中存在导致缩孔的物质,致使涂膜产生反拔和局部收缩的现象橘皮:通常由于油漆粘度太高或涂装车间温度太高等原因,致使漆面呈现如橘子皮一样的凹凸感,光泽度变差流挂:通常由于喷涂不均或涂料粘度偏低等原因,致使漆膜产生不均的条纹及流痕现象。

解决方案

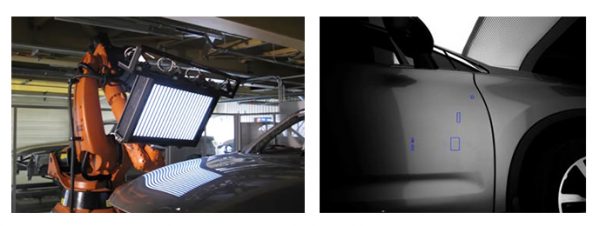

HV5.0智能视觉软件,搭配定制组合光源、工业相机、视觉处理器以及机器人等构成汽车漆面缺陷检测系统,根据图像处理和计算机视觉检测系统的处理,对车身的涂装进行修正,从而提高产品质量。

方案优势

多方位超高清摄像头,一次拍摄百张细节图,在50-70s节拍内完成全车扫Al识别标注车身凹痕和划痕,检出率95%以上,缺陷最小直径0.3mm。

检测结果

基于机器视觉的自动化漆面缺陷检测系统,不受人工主观性和汽车颜色等外界环境的影响,极大提高了生产效率,并改善了喷涂质量。

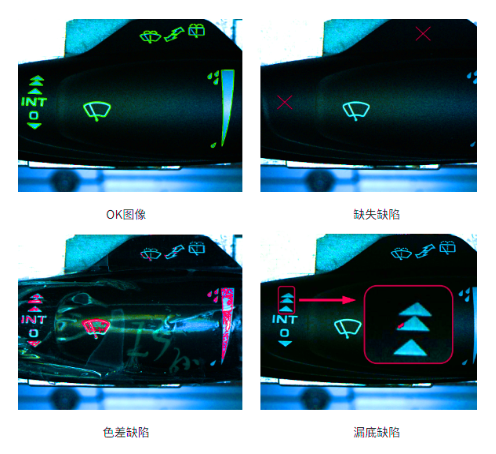

三、方向盘拨片丝印缺陷检测

汽车的品质体现不仅仅在于汽车外观车漆喷涂的质感,车内部件的印制质量也是彰员其产品品质的一个方面,传统的方向盘拔片丝印检测多采用人工检测的手段,不仅检测时间长,且由于人的主观性,可能造成误判或漏判的概率较高,无法适应现代化汽车大规模流水线生产和检测的需求。

机器视觉作为一种非接触、高精度、高可靠性的检测手段,在印剧缺陷检测方面发挥着重要作用,可有效提升工厂流水线的智能化水平和自动化水平。

检测要求

需要检测识别出丝印图案的各种不良,例如色差、断线、缺失、重影、偏位等。丝印图案颜色不定,需要兼容白色或金属色或透明色。

方案概述

方向盘拔片丝印缺陷检测系统由面阵相机、工业镜头、光源、算法平台等构成,安装在拨片生产线上。通过预先对目标拔片图像进行标记训练,在拨片生产过程中采集图像并进行分类检测,判定对应缺陷类别并进行标注,实现对方向盘拨片丝印的缺陷检测。

检测结果

随着我国智能制造业的深度推进和传统制造业智能化水平的提升,机器视觉技术和智能化系统迎来了市场的深度变革,展现出更为广阔的发展前景。因此,机器视觉技术的应用不断拓展,支撑制造业迈向中高端。

大族视觉秉承“专业、严谨、简单、智能”的理念,始终坚持自主创新,积极开发先进的机器视觉和专业算法;发挥好机器视觉技术的撬动作用,让制造业提质增效,不断开辟新领域、新赛道,实现智能制造,打造引领行业的AI视觉技术。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们