激光制造网消息:欧洲南方天文台(ESO),位于南半球的欧洲天文学研究组织,最近利用3D打印技术为两个新的望远镜组件铸件制造模具,这两个组件将被用于EOS位于智利的超大望远镜(VLT)上的MUSE仪器。

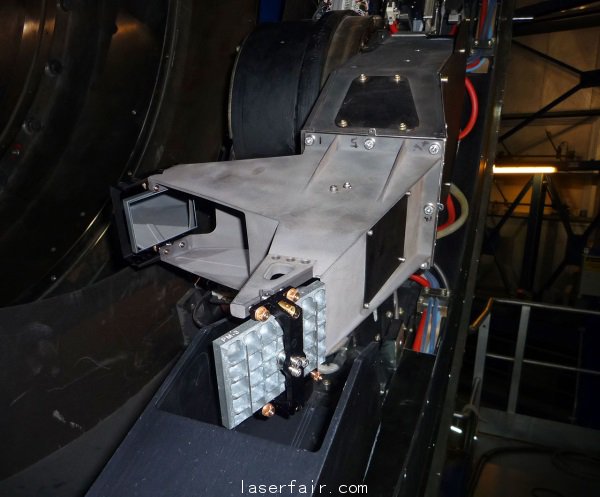

第一个是一个新的传感臂的结构件,这个传感臂连接了望远镜与MUSE仪器,传感臂是一个金属结构,它容纳一个三平面镜,这个三平面镜主要是能使光线传入传感器,从而能够控制VLT的主动光学系统,在观察期间引导望远镜。

该组件是由德国公司voxeljet AG制造,使用一种被称为熔模铸造的技术,传统上它被用于制造具有非常复杂的形状的物件,例如燃气涡轮发动机上的叶片。

首先在软件中生成的模型,它机械性能是使用标准的工业方法进行分析的。合适的虚拟模型一建立起来,就用叫一种做聚甲基丙烯酸甲酯的热性塑料打印出来。

接着,用蜡渗入塑料模制造出一个模具,提供出原始形状的负片。这个过程中蜡渗入塑料模会涂上耐热陶瓷,陶瓷被修复和硬化,蜡渗透模熔化出新的陶瓷外壳,从而形成一个完美的模具,用来浇铸最终的金属铸件。

过去的传感臂是用铍来制造的,一种轻质的金属,正好能满足传感臂的需要,但是铍有剧毒,一旦被安装上就很难进行安全的加工或修改,所以才选用优质铝来代替它制造最终的铸件。

第二个部件是VLT测试摄像头的垫片,是由另一家专门从事金属铸造技术制造的德国公司ACTech有限公司制造。这个组件是由球墨铸铁制成,并采用了类似的熔模铸造工艺,它的原始模型是由激光烧结而成。

3D打印技术是由逐层累积的方式来制作出最终的模型,它不能为公司减少生产时间,也不能最大限度地减少废料和节约开支,但是在这个案例中它的特别之处在于它能制造出复杂的内部几何形状,而这个是用其他方法是做不到的。

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们