本文考虑了不同的表面严重塑性变形技术,研究了工艺参数和各处理动能对镍基合金Inconel 718微观组织、机械性能和疲劳行为的影响。

摘要

由于工程部件中的大多数故障都是从表面层开始的,因此应用表面处理可以在控制材料性能和寿命方面发挥关键作用。在本研究中,考虑了不同的表面严重塑性变形技术,包括严重喷丸、激光冲击喷丸和超声波纳米晶表面改性。研究了工艺参数和各处理动能对镍基合金Inconel 718微观组织、机械性能和疲劳行为的影响。结果表明,使用合适的参数来提高表面处理的动能,可以有效地促进inconel718试样的表面晶粒细化,并在试样中产生较深的残余压应力场。在应用的处理方法中,超声纳米晶表面改性被认为是改善机械性能最有效的方法,因为它导致了最显著的疲劳性能,其次是严重的喷丸和激光冲击喷丸。

1.介绍

工程部件中的大多数机械故障尤其是疲劳故障,大多始于表面。因此最近提出了多种处理表面严重塑性变形(SSPD)的方法,如表面机械磨损处理(SMAT)、喷丸处理(SP)、超声波喷丸处理(USP),超声波纳米晶表面改性(UNSM)和激光冲击喷丸(LSP),以提高机械部件的功能性和使用寿命。这些过程通过三个主要因素来改善金属材料的机械性能和疲劳行为:诱导晶粒细化,在塑性变形的表层中产生残余压应力,以及改变表面粗糙度。

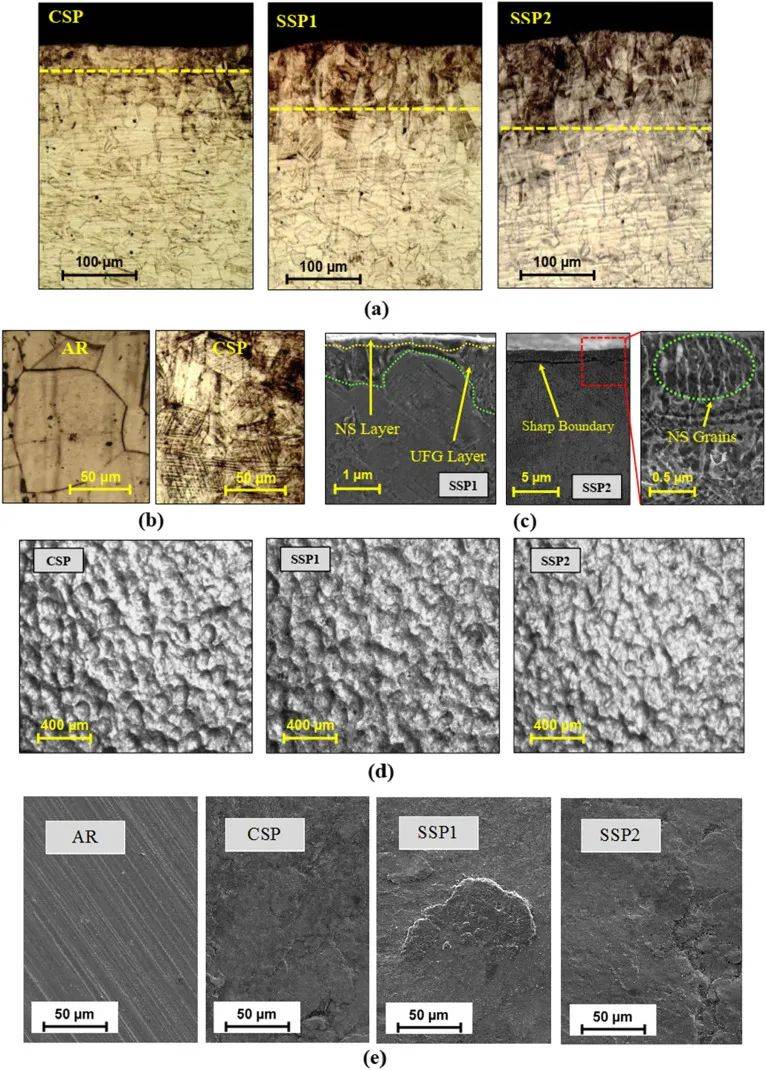

(a)处理样本的横截面OM图像。(b) AR和CSP样品的典型微观结构。(c) SSP1和SSP2严重喷丸样品的FESEM观察。(d) OM和(e)FESEM分别显示了喷丸试样的表面形貌。

在本研究中,我们选择了三种最有效的SSPD处理方法,即SP、UNSM和LSP工艺,以研究它们对Inconel 718微观结构和机械性能的影响。镍基超级合金,如Inconel 718,由于其卓越的机械性能、耐腐蚀性、焊接特性、良好的氧化性和高温下的高蠕变性能,被认为是腐蚀性环境中结构应用的关键解决方案。

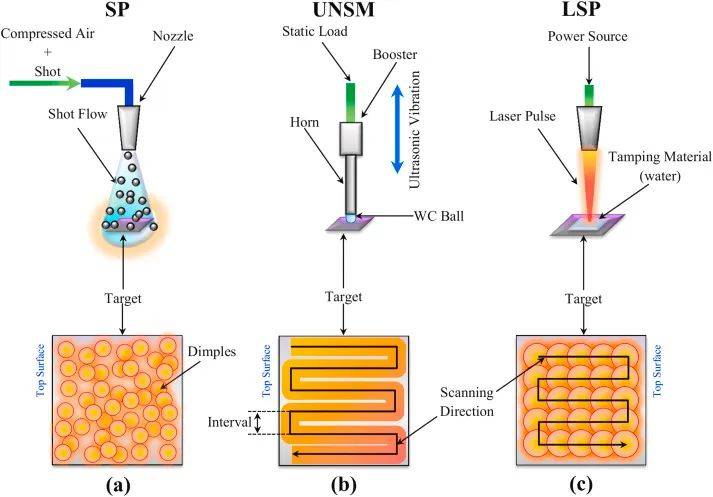

图1为所选技术及其对处理材料的上表面层的影响的示意图。目标材料的表面受到由压缩空气加速的随机流动喷丸的轰击,以达到可控的速度(见图1a)。根据SP处理的总动能,该过程可分为两类:常规喷丸(CSP)和严重喷丸(SSP)。在SSP类别中,与CSP相比,更高的Almen强度和/或覆盖水平用于增加喷丸流的动能总量。由于后一个因素,SSP导致显著的表面晶粒细化至纳米结构(NS)区域,产生梯度结构。SSP处理中增加的动能也会导致表面和深度产生更深的残余压应力。这些处理已应用于不同类别的材料,从而提高了机械性能。

图1 不同表面SPD处理和目标材料相应塑性变形顶面的示意图:(a)SP,(b)UNSM和(c)LSP工艺。

在CSP(Almen强度为14 A,覆盖率为100%)和SSP(Almen强度为36 A,覆盖率为2000%)后,收到的AISI 304钢的轴向疲劳极限分别从310 MPa提高到330 MPa和435 MPa。同样,在Almen强度为16 A、覆盖率为1000%的SSP后,收到的385 MPa X70微合金钢的弯曲疲劳极限提高到440 MPa。据报道,经过SSP处理的纯钛、AZ31和AZ91镁合金的耐磨性和耐腐蚀性也得到了极大提高,这是因为表面纳米化和SSP引起的高压缩残余应力。

(a, b)用Ra≈40µm制备的PBF纯Cu样品和(c, d)用Ra≈4µm磁驱动磨料抛光后的SEM和共焦显微镜图像。HCAF对LPBF铝合金AlSi10Mg表面粗糙度降低的影响:(b)预制时和(c)采用HCAF后。UCAF对LPBF Inconel 625表面形貌的影响:(d)建成时和(e)采用HCAF后。

相反,UNSM是一种基于机械冲击的表面处理,通过坚硬的Al2O3、WC或Si3N4球形尖端,通过高超声振动频率进行应用。超声波发生器产生的高频振动通过喇叭和探头系统通过助推器放大。该系统将静态和动态荷载组合应用于表面(见图1b)。据报道,UNSM可提高金属材料的耐磨性、疲劳性、微动疲劳性、腐蚀性和应力腐蚀性。这种改善是由于表面晶粒细化和硬化顶面层中产生的高压缩残余应力。

此外,据报道,在应用UNSM后,粗糙度值略有增加,并获得了微凹陷的表面形貌。通过调节超声波频率和振幅,UNSM可以诱导显著的晶粒细化。最近,UNSM已被用于将增材制造过程中产生的拉伸残余应力转换为工具钢的压缩应力。除了产生残余压应力外,据报道UNSM还将原始奥氏体结构转变为亚稳马氏体。因此,尽管工具钢的硬度非常高,但据报道UNSM能够进一步改善其磨损性能。在热表面处理之前,UNSM还被用作预处理,以增加受影响层的厚度。影响层厚度的增加归因于AISI M4工具钢的缺陷密集亚稳马氏体结构,该结构在渗氮处理时可触发氮的扩散能力。因此,可以进一步改善超高强度钢的磨损和腐蚀性能。

另一方面,激光冲击喷丸(LSP)是一种表面改性工艺,利用高能脉冲激光束在目标材料表面产生冲击波(见图1c)。高能等离子体通过吸收元素的蒸发出现在表面。等离子体能量导致残余应力和高塑性应变的产生,从而导致表面晶粒细化。LSP由于其局部热影响,在晶粒细化方面不如SP和UNSM等机械处理有效。LSP广泛用于改善金属的疲劳、磨损、微动疲劳和耐腐蚀性。据报道,使用LSP后,2024-T351铝合金的裂纹扩展速率降低,疲劳寿命提高(63.5%)。同样,LSP处理也会对表面粗糙度产生不利影响。

上述三种技术均通过表面塑性变形诱导表面晶粒细化和残余压应力;然而,它们的影响程度不同,并且随着感兴趣的材料而不同。

关于上述表面SPD技术在Inconel 718上的应用研究很少,Inconel 718是一种在不同工业部门经常使用的材料。本研究通过分析表面粗糙度、残余应力的分布和松弛以及CSP处理试样与抛光试样的疲劳寿命,研究了CSP处理的影响。结果表明,CSP可将高周疲劳寿命从2倍提高到20倍,具体取决于工艺参数。据报道,在施加4A和8 A的CSP工艺后,抛光试样的Rt表面粗糙度从7.15μm增加到8.65μm和25.38μm。此外,在4A和8 A强度下,表面诱导的残余应力分别为- 810 MPa和- 920 MPa,而抛光样品的表面残余应力为- 90 MPa。

在本研究中,研究了三种SPD表面处理,即SP、UNSM和LSP对Inconel 718试样的影响,并从机械性能方面进行了比较。考虑了三种不同的SP工艺,包括具有不同Almen强度和覆盖率的CSP和SSP、具有不同静态负载的两种UNSM工艺和具有不同激光功率密度的两种不同LSP工艺。处理后的试样在微观结构、表面粗糙度、硬度、残余应力分布及其在疲劳试样中的松弛方面进行了表征。在特定应力振幅下,比较了接收试样(AR)和处理试样的疲劳寿命。

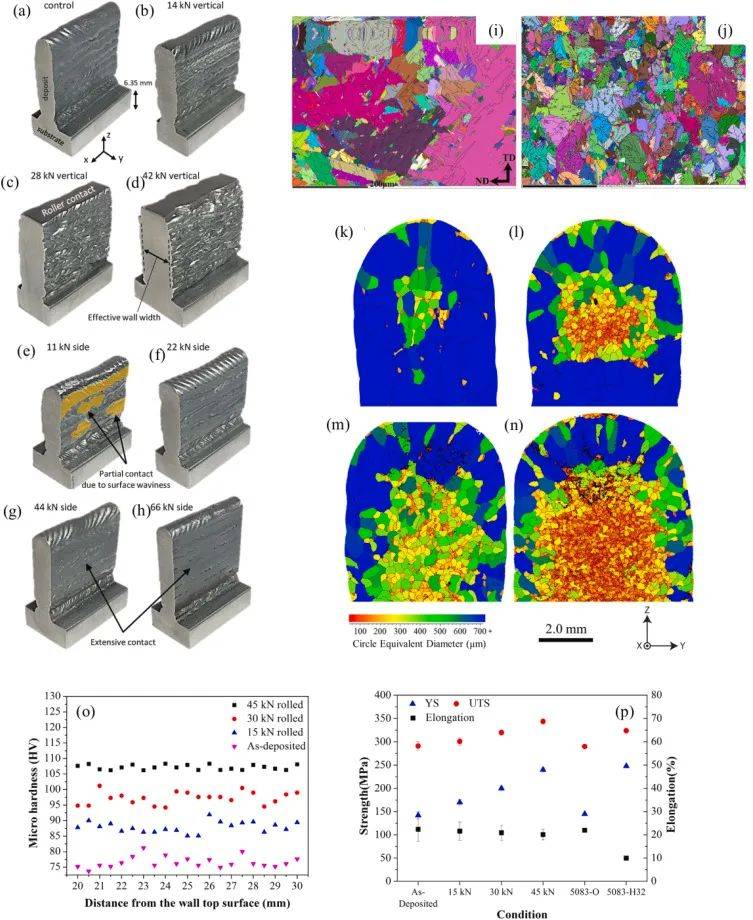

在AM竣工材料的顶面和侧面进行了轧制。如果选择合适的参数,轧制也可以产生晶粒细化(见图i和j),并在处理层中产生残余压应力;这些特征可以改善机械性能(见图o和p),并降低表面粗糙度。

2.实验

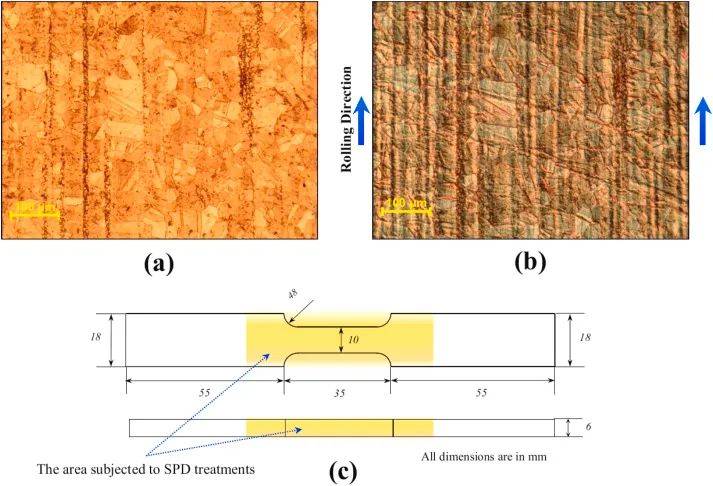

根据ASTM E466标准制备疲劳试样,以研究AR和处理材料的轴向疲劳行为。图2a显示了通过体视学方法确定的平均晶粒尺寸约为40μm的AR材料的微观结构。使用图2b中的Nomarski对比,可以观察到由轧制引起的溶质带状线。疲劳试样的尺寸和应用表面处理的考虑区域如图2c所示。所选中心区域的所有四个侧面都进行了喷丸处理。

图2 收到的Inconel 718(a)无对比度和(b)无对比度的代表性光学显微照片。(c)轴向疲劳试样的形状和尺寸。

3.结果和讨论

3.1. 微观结构表征

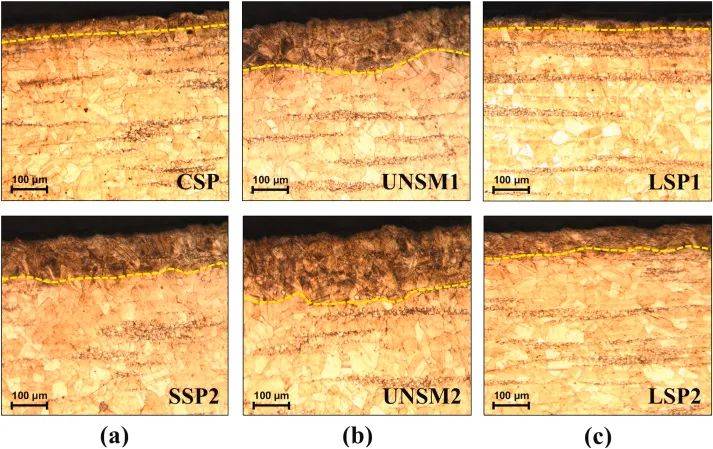

不同表面处理后试样的横截面OM显微图如图3所示。显微镜观察表明,表面层的晶粒明显细化。对于每一个过程,与底部所示的图像相比,顶行图像对应于使用较低动能处理的样本。通过增加SP中的Almen强度和覆盖率,增加UNSM中的静载荷,以及提高LSP中的激光束能量,可以获得更高的动能。总的来说,考虑到所有系列的低能和高能处理,用较高动能处理的试样显示出较高的塑性变形表层深度。

图3 处理样本的横截面OM显微照片:(a)SP,(c)UNSM和(c)LSP。与底行样本相比,顶行图像对应于每个处理使用较低动能处理的样本。

此外,通过FESEM对处理试样的横截面进行高倍放大的微观结构观察。将生成的NS层从底层晶粒细化和加工硬化材料中分离出来的尖锐边界,可以清楚地识别出来,类似于通过基于SP和UNSM处理的材料。

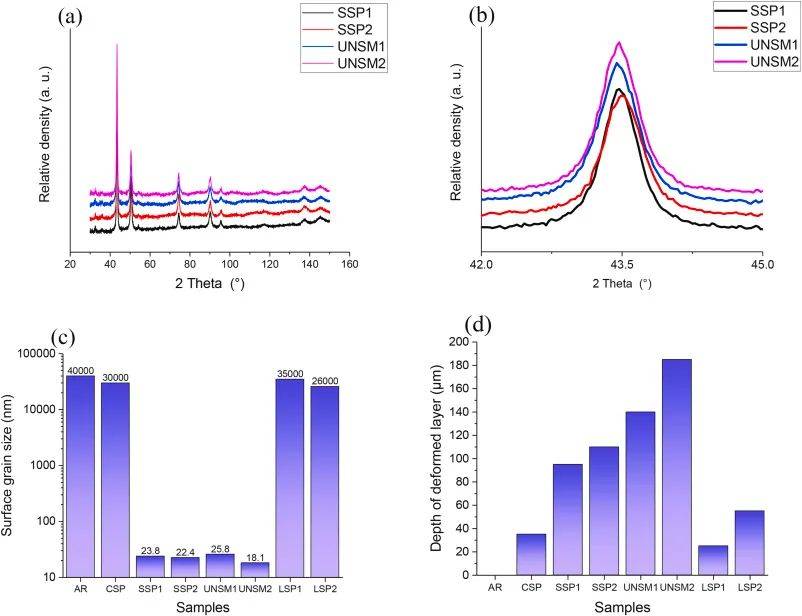

为了获得处理后试样上表面的晶粒尺寸,根据晶粒细化程度,对试样采用了两种方法:体视学分析和XRD分析。CSP、LSP1和LSP2试样经过较低的动能处理,预计其表面晶粒细化程度较低。因此,对于这些样本,顶部表面被轻轻抛光,去除约3μm的非常薄的一层,然后进行蚀刻以进行OM观察和图像分析。CSP、LSP1和LSP2试样的平均晶粒尺寸分别约为30μm、35μm和26μm。对于晶粒细化程度较高的试样,包括SSP1、SSP2、UNSM1和UNSM2,通过考虑衍射峰的全宽半最大值(FWHM)来确定平均微晶尺寸。这些样品的XRD图谱如图4a和b所示。如图4c所示,在UNSM样品中观察到晶粒尺寸和晶粒细化层范围方面最显著的晶粒细化,其次是SP和LSP处理的样品。

图4 SSP和UNSM试样在2θ不同衍射角下的XRD谱图:(a) 30 ~ 150°,(b) 42 ~ 45.5°,(c) AR和处理后试样的表面晶粒尺寸,(d) SP、UNSM和LSP表面处理引起的塑性变形层深度。

图4d显示了塑性变形层的深度。变形层的深度通过OM确定。通过增加过程动能,SSP和UNSM处理的塑性变形层深度显著增加。

3.2. 机械性能和疲劳性能

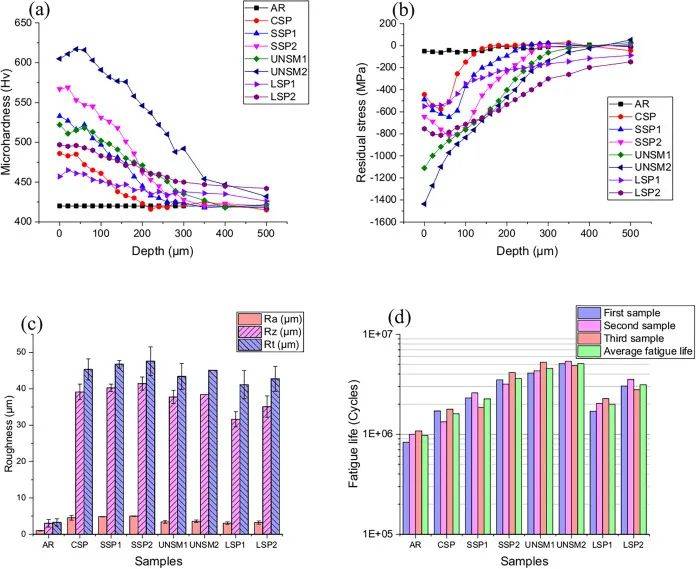

图5a描绘了从顶面到芯材的AR和处理试样的显微硬度分布。结果表明,对于每种处理,较高的动能导致较高的表面显微硬度。与CSP和LSP相比,UNSM和SSP处理在提高显微硬度方面更有效。从UNSM2、SSP2、SSP1、UNSM1、LSP2、CSP和LSP1获得的表面硬度改善估计分别约为44%、35%、27%、24%、18%、15%和9%。这些结果突出了较高动能的显著效果,以及在SSP处理后UNSM的效率。

图5 获得了(a)显微硬度剖面(b)压缩残余应力分布(c)表面粗糙度参数和(d)900 MPa最大应力下的疲劳寿命的结果。

图5b显示了从处理表面到材料深度的诱导压缩残余应力分布。与其他应用处理相比,UNSM产生了更高的压缩残余应力。LSP2和LSP1分别比SSP2和SSP1产生更高的表面压缩残余应力;CSP试样的残余应力范围在所有系列中最低。在深度为500 μm时,UNSM和SP工艺诱导的残余压应力均小于−50 MPa,而LSP工艺诱导的残余压应力约为−200 MPa。结果表明,UNSM处理可以显著提高表面和深度压缩残余应力场。

图5c显示了AR和处理试样的表面粗糙度参数。AR试样的Ra值约为0.85μm。CSP导致Ra增加4.5μm。SSP的变形增加进一步将Ra增加至4.8μm。相反,UNSM和LSP将Ra值保持在3–3.5μm左右。所有应用的处理都导致表面粗糙度增加,随着过程动能的增加,这一点变得更加显著。虽然SSP和UNSM导致表面粗糙度显著增加,但LSP的表面粗糙化效果仍然有限。

所有提到的机械性能和参数,包括塑性变形层的深度、晶粒尺寸、显微硬度、残余压应力和表面粗糙度,对试样疲劳行为的改变具有相对重要性。采用900 MPa的最大应力水平,比较了不同表面处理条件下试样的高周疲劳寿命。据估计,UNSM2、UNSM1、SSP2、LSP2、SSP1、LSP1和CSP试样(如图5d所示)的疲劳寿命提高分别约为AR试样的5.25、4.69、3.71、3.21、2.32、2.06和1.65倍。表面晶粒尺寸最小、变形层和NS层深度最高、硬度和压缩残余应力最高、表面粗糙度不最高的UNSM2试样代表了最显著的疲劳寿命改善。

对比LSP2和SSP1试样,可以观察到,尽管与SSP1试样相比,LSP处理试样的受影响层厚度较低,显微硬度较低,但较低的表面粗糙度和较高的压缩残余应力在900 MPa的最大应力下导致较高的疲劳寿命。

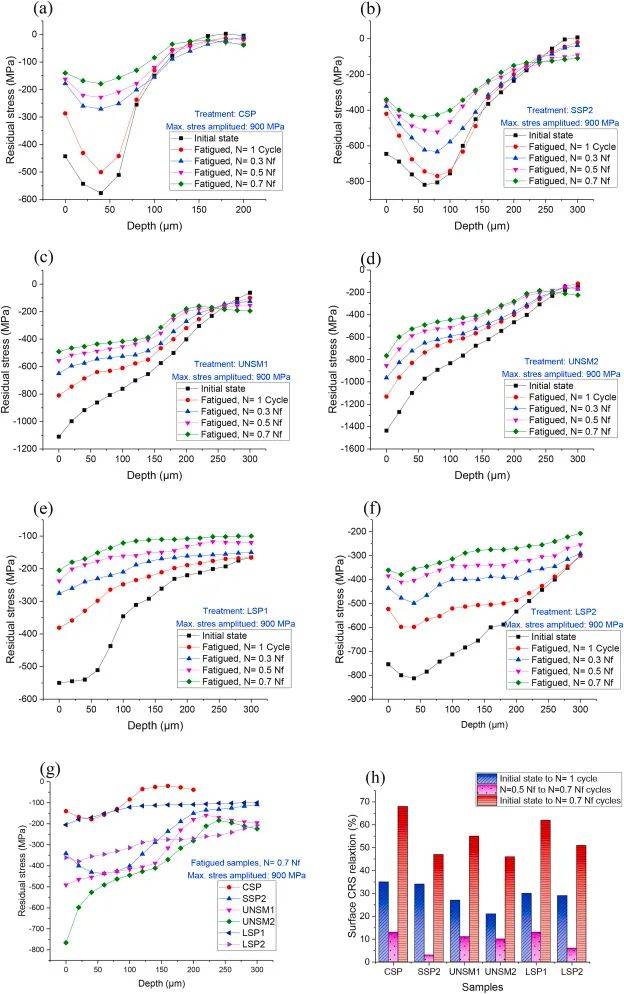

为了更好地了解诱导压缩残余应力对疲劳寿命改善的影响,根据获得的平均疲劳寿命,研究了不同加载循环下的残余应力松弛。图6a至f描绘了疲劳试样在上述周期间隔内的残余压应力分布。残余应力松弛与循环次数之间存在直接关系。图6g显示了N=0.7nF下疲劳加载后的残余应力分布。可以看出,与其他系列相比,UNSM试样在表面和深度上的残余压应力都较高。UNSM系列中残余应力的更高稳定性可能有助于提高这些试样的疲劳寿命。

图6 (a–f)1、0.3 Nf、0.5 Nf和0.7 Nf循环后疲劳试样中残余压应力的分布,(g) N=0.7 Nf时疲劳加载试样残余应力分布的比较,(h)在不同循环间隔测量的表面压缩残余应力的差异百分比(Nf是相应系列的疲劳寿命)。

图6h显示了不同状态下表面残余应力松弛的不同百分比。考虑到初始状态和第一个循环时的疲劳试样,发生了显著的松弛(约20–35%)。然而,考虑到表面残余应力在0.5 Nf到0.7 Nf循环之间的差异百分比,观察到约3–13%的残余应力松弛。与未经疲劳试验的试样相比,约46–68%的诱导压缩残余应力在0.7nF下松弛,如图6h所示。

4.结论

在本研究中,采用不同的工艺参数,对Inconel 718试样进行了基于严重塑性变形的各种表面处理,包括严重喷丸(SSP)、超声波纳米晶表面改性(UNSM)和激光冲击喷丸(LSP)。研究了这些处理及其工艺参数对处理材料微观结构和机械性能的影响。结论总结如下:

•所有应用的处理都有效地诱导了处理试样表面的塑性变形。测定了最高动能处理的影响层平均深度,UNSM为160μm,SSP为110μm,LSP为45μm。UNSM和SSP在扩大严重塑性变形深度方面更有效。

•采用适当参数的UNSM和SSP处理可产生较高的动能,显著有助于表面晶粒细化至纳米级。SSP和UNSM试样的平均晶粒度分别为23.1 nm和21.95 nm

•对于动能最高的UNSM、SSP和LSP处理,表面显微硬度分别提高了44%、35%和15%。

•就压缩残余应力(高于1000 MPa)而言,UNSM是表面区域最有效的处理方法。LSP和SSP工艺在表面上显示了可比较的数据。然而,考虑到压缩残余应力场的深度,SSP处理的影响在约250μm处消失,而UNSM试样的平均深度约为400μm。

•关于受残余压应力影响的层深度,发现LSP是最有效的表面处理方法,受影响的厚度为500μm。然而,在疲劳循环后,发现UNSM引起的残余应力在深度上也更稳定。在UNSM2和SSP2的情况下,获得了关于松弛后残余应力分布的最稳定数据。

•在UNSM、SSP和LSP处理后,当采用每种处理的最高动能进行处理时,疲劳寿命分别比收到的试样提高5.25、3.71和3.21倍。这种趋势可归因于压缩残余应力和表层晶粒细化。

•表面粗糙度的增加会限制疲劳抗力的提高。可以考虑采用替代的二次后处理来降低粗糙度。通过数值模拟方法,可以以较低的成本优化工艺参数,从而为表面晶粒细化、残余压应力和表面质量的优化范围选择合适的工艺参数。

来源:The effects of shot peening, laser shock peening and ultrasonic nanocrystal surface modification on the fatigue strength of Inconel 718,Materials Science and Engineering: A,doi.org/10.1016/j.msea.2021.141029

参考文献:E. Maleki, S. Bagherifard, M. Bandini, M. Guagliano,Surfacepost-treatments for metal additive manufacturing: progress, challenges, and opportunities,Addit. Manuf., 37 (January 2021), Article 101619,10.1016/j.addma.2020.101619

转载请注明出处。

相关文章

相关文章

热门资讯

热门资讯

精彩导读

精彩导读

关注我们

关注我们